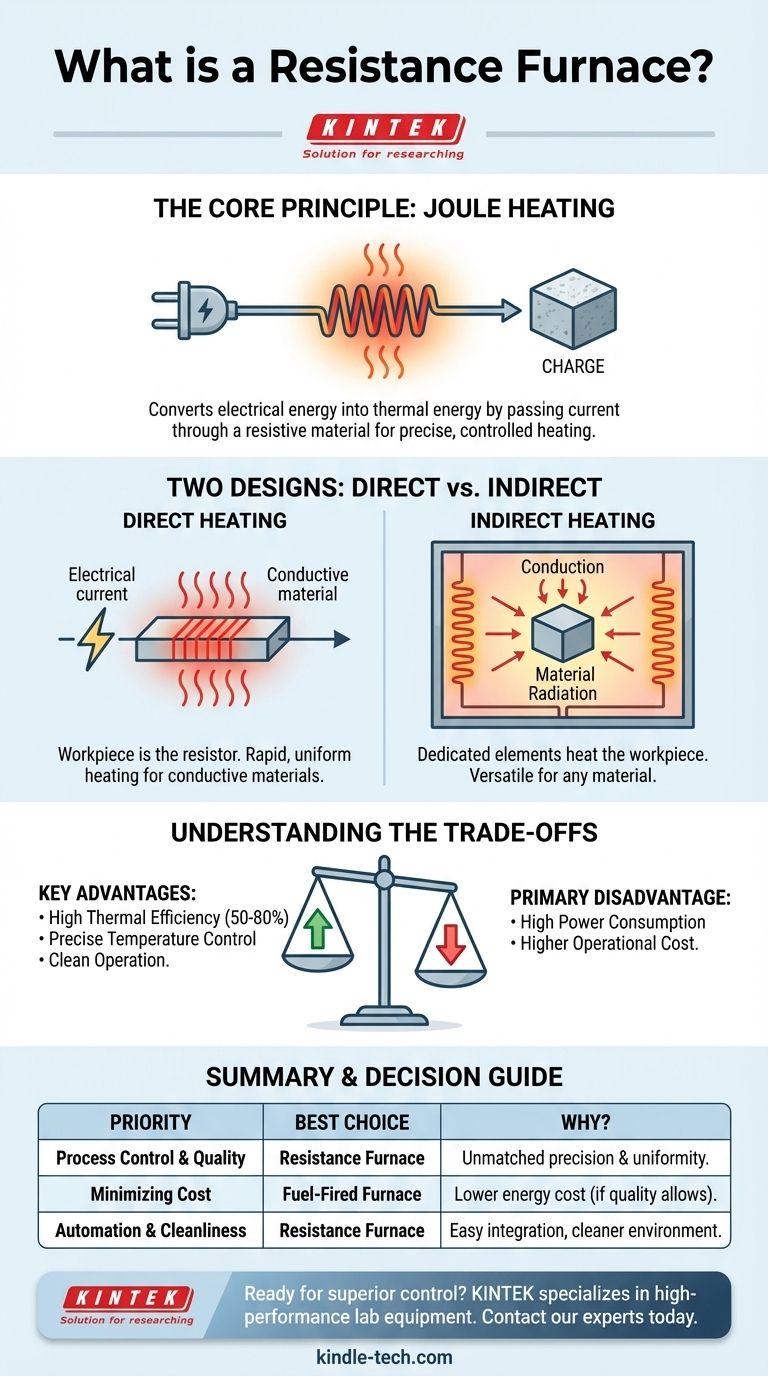

Im Wesentlichen ist ein Widerstandsofen eine Art Industrieofen, der Wärme erzeugt, indem er einen elektrischen Strom durch ein Widerstandsmaterial leitet. Er arbeitet nach dem Grundprinzip der Jouleschen Wärme, bei dem elektrische Energie direkt in thermische Energie umgewandelt wird. Diese Methode ermöglicht eine hochgradig kontrollierte und effiziente Erwärmung und macht ihn zu einem Eckpfeiler der modernen Materialbearbeitung.

Ein Widerstandsofen nutzt die vorhersehbare Wärme, die durch elektrischen Widerstand erzeugt wird, um eine präzise Temperaturkontrolle zu bieten. Die Kernentscheidung bei seiner Verwendung liegt in einem Kompromiss: die Akzeptanz seines hohen Stromverbrauchs im Austausch für überlegene Heizqualität und Automatisierungspotenzial.

Wie Widerstandsofen Wärme erzeugen

Ein Widerstandsofen funktioniert, indem er ein einfaches physikalisches Prinzip ausnutzt. Das Verständnis dieses Mechanismus ist der Schlüssel zum Verständnis seiner Anwendungen und Grenzen.

Das Prinzip der Jouleschen Wärme

Im Kern arbeitet der Ofen nach dem ersten Jouleschen Gesetz. Dieses Gesetz besagt, dass beim Durchfließen eines elektrischen Stroms durch einen Leiter Wärme erzeugt wird. Die Wärmemenge ist direkt proportional zum elektrischen Widerstand des Materials und zum Quadrat des Stroms.

Durch die Steuerung von Spannung und Strom kann der Ofen eine präzise und vorhersagbare Menge an thermischer Energie erzeugen. Dies ist dasselbe Prinzip, das gängige Geräte wie Elektroherde und Toaster antreibt, jedoch im industriellen Maßstab.

Von elektrischer zu thermischer Energie

Der Ofen wird mit Elektrizität betrieben, wobei typischerweise die am Industriestandort verfügbare Spannung genutzt wird. Diese elektrische Energie wird in ein Widerstandsmaterial geleitet. Während der Strom Schwierigkeiten hat, diesen Widerstand zu durchqueren, gibt er seine Energie als Wärme ab, die dann auf das Material oder die „Charge“ im Inneren des Ofens übertragen wird.

Die zwei Kernbauweisen: Direkte vs. Indirekte Erwärmung

Widerstandsofen werden grob in zwei Typen eingeteilt, je nachdem, wie die Wärme auf das Werkstück aufgebracht wird. Diese Designwahl hat erhebliche Auswirkungen auf die Anwendung des Ofens.

Direkte Erwärmung: Das Material ist der Widerstand

Bei einer direkten Heizkonstruktion dient das zu erhitzende Material (bekannt als Ofenladung) gleichzeitig als Heizelement. Ein elektrischer Strom wird direkt durch das Werkstück selbst geleitet.

Diese Methode ist weniger verbreitet und nur für ausreichend leitfähige Materialien geeignet. Die Wärme wird intern im Werkstück erzeugt, was zu einer sehr schnellen und gleichmäßigen Erwärmung führen kann.

Indirekte Erwärmung: Verwendung spezieller Heizelemente

Dies ist die häufigere Bauweise. In einem indirekten Ofen sind spezielle elektrische Heizelemente aus hochohmigen Legierungen im Inneren des Ofens installiert, oft an den Wänden entlang.

Der Strom fließt durch diese Elemente, wodurch diese heiß glühen. Die Wärme wird dann durch eine Kombination aus Leitung, Konvektion und Strahlung auf das Werkstück übertragen. Diese Methode ist vielseitiger, da sie jede Art von Material erwärmen kann, unabhängig von seinen elektrischen Eigenschaften.

Die Abwägungen verstehen

Keine Technologie ist eine universelle Lösung. Der Wert eines Widerstandsofens wird durch seine spezifischen Vorteile und seinen primären, unvermeidbaren Nachteil definiert.

Wichtigste Vorteile: Hohe Effizienz und Kontrolle

Widerstandsofen sind bekannt für ihre hohe thermische Effizienz, die oft zwischen 50 % und 80 % liegt. Da die Wärme im Inneren des Ofens erzeugt wird, geht weniger Energie an die Umgebung verloren als bei befeuerten Alternativen.

Ihre größte Stärke ist die einfache Steuerung des thermischen Systems. Der elektrische Eingang kann extrem präzise eingestellt werden, was stabile Temperaturen und komplexe Heizprofile ermöglicht. Dies macht sie ideal für das Erhitzen anspruchsvoller Werkstücke, die eine strenge Qualitätskontrolle erfordern.

Der Hauptnachteil: Hoher Stromverbrauch

Der größte Nachteil sind die Kosten. Die Umwandlung von Elektrizität in Wärme im industriellen Maßstab verbraucht eine erhebliche Menge an Energie. Obwohl sie effizient in der Nutzung von Wärme sind, kann ihre Abhängigkeit von Elektrizität sie teuer im Betrieb machen, insbesondere in Regionen mit hohen Stromkosten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Heiztechnologie hängt vollständig von den Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Endproduktqualität liegt: Ein Widerstandsofen ist aufgrund seiner unübertroffenen Temperaturpräzision und Gleichmäßigkeit eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Der hohe Stromverbrauch ist ein kritischer Faktor, und ein befeuerter Ofen könnte eine wirtschaftlichere Alternative sein, vorausgesetzt, er kann Ihre Qualitätsstandards erfüllen.

- Wenn Ihr Hauptaugenmerk auf Automatisierung und sauberem Betrieb liegt: Das einfache, elektrisch betriebene System eines Widerstandsofens lässt sich leicht in automatisierte Produktionslinien integrieren und sorgt für eine sauberere Arbeitsumgebung.

Das Verständnis dieses Gleichgewichts zwischen Präzision und Stromverbrauch ist der Schlüssel zur effektiven Nutzung der Widerstandsofen-Technologie.

Zusammenfassungstabelle:

| Merkmal | Direkte Erwärmung | Indirekte Erwärmung |

|---|---|---|

| Funktionsweise | Strom fließt durch das Werkstück selbst | Strom fließt durch spezielle Heizelemente |

| Am besten geeignet für | Elektrisch leitfähige Materialien | Jede Materialart |

| Aufheizgeschwindigkeit | Sehr schnell und gleichmäßig | Langsamer, Übertragung durch Strahlung/Konvektion |

| Hauptvorteil | Hohe Effizienz für spezifische Materialien | Vielseitigkeit |

Bereit für überlegene Prozesskontrolle und Produktqualität?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Widerstandsofen, die für präzise Temperaturregelung und gleichmäßige Erwärmung ausgelegt sind. Ob Ihre Priorität Forschung und Entwicklung, Qualitätssicherung oder automatisierte Produktion ist, unsere Lösungen liefern die Zuverlässigkeit und Effizienz, die Ihr Labor benötigt.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Heizlösung für Ihre spezifische Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?