Im Kern ist ein Retortenofen ein spezieller Wärmebehandlungsofen, der sich durch seine interne, versiegelte Kammer, die sogenannte Retorte, auszeichnet. Dieses Design ist nicht für allgemeines Erhitzen gedacht, sondern für Prozesse, die eine hochkontrollierte Gasatmosphäre erfordern. Seine Hauptanwendung ist die Modifizierung der Oberflächeneigenschaften von Materialien, insbesondere von Metallen, durch Prozesse wie Aufkohlen und Nitrieren, ohne Oxidation oder andere unerwünschte Reaktionen zuzulassen.

Die entscheidende Funktion eines Retortenofens ist seine Fähigkeit, ein Werkstück in einem versiegelten Behälter (der Retorte) zu isolieren. Dies ermöglicht es, spezifische reaktive oder inerte Gase einzuleiten, wodurch die Materialeigenschaften präzise und wiederholbar verändert werden.

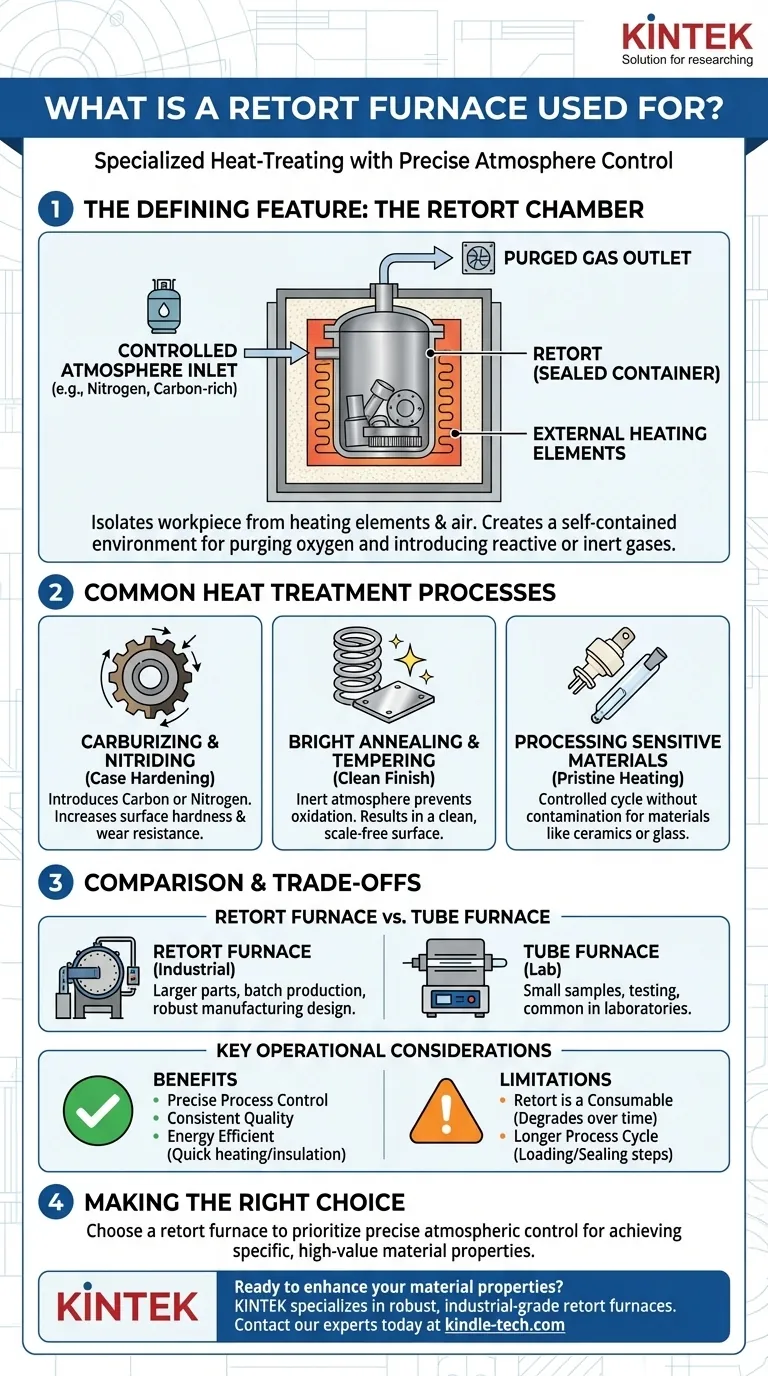

Das entscheidende Merkmal: Die Retortenkammer

Die einzigartigen Fähigkeiten eines Retortenofens ergeben sich direkt aus dem Design der Retorte selbst. Das Verständnis dieser Komponente ist der Schlüssel zum Verständnis des Zwecks des Ofens.

Was ist eine Retorte?

Die Retorte ist ein zylindrischer oder kastenförmiger Behälter, typischerweise aus hochtemperaturbeständigen Metalllegierungen gefertigt. Die wärmezubehandelnden Teile werden in diesen Behälter gelegt, der dann versiegelt wird.

Die gesamte versiegelte Retorte wird dann in den Ofen gestellt und extern, entweder vertikal oder horizontal, beheizt.

Wie sie die Atmosphäre-Kontrolle ermöglicht

Durch die Isolation des Werkstücks von den Heizelementen des Ofens (egal ob elektrisch oder gasbefeuert) schafft die Retorte eine eigenständige Umgebung.

Diese Isolation ermöglicht es den Bedienern, den Sauerstoff aus der Kammer zu entfernen und eine spezifische Gasatmosphäre einzuleiten. Dies ist entscheidend für Prozesse, bei denen die Wechselwirkung mit der Luft schädlich wäre, wie z. B. zur Vermeidung von Oxidation, oder für Prozesse, die auf einer chemischen Reaktion mit einem spezifischen Gas beruhen.

Gängige Wärmebehandlungsprozesse

Die Fähigkeit zur Atmosphäre-Kontrolle macht Retortenöfen für mehrere wichtige industrielle Anwendungen unerlässlich.

Aufkohlen und Nitrieren: Dies sind Oberflächenhärtungsprozesse. Ein kohlenstoffreiches Gas (zum Aufkohlen) oder ein stickstoffreiches Gas (zum Nitrieren) wird in die Retorte eingeleitet, wodurch Kohlenstoff oder Stickstoff in die Oberfläche eines Stahlteils diffundiert und es deutlich härter und verschleißfester macht.

Glühen und Anlassen: Während viele Öfen glühen können, gewährleistet die Verwendung eines Retortenofens, dass der Prozess in einer inerten Atmosphäre stattfindet. Dies verhindert die Bildung von Zunder oder Oxiden auf der Materialoberfläche, was zu einem sauberen, blanken Finish führt, wie es beim Glühen von weichem Eisenpulver zu sehen ist.

Verarbeitung empfindlicher Materialien: Materialien wie bestimmte Keramiken oder Glas können in einem Retortenofen behandelt werden, um einen makellosen, kontrollierten Heiz- und Kühlzyklus ohne Kontamination durch die Umgebungsluft oder Verbrennungsprodukte zu gewährleisten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Retortenofen keine Universallösung. Seine spezialisierte Natur bringt spezifische Vorteile und Überlegungen im Vergleich zu anderen Ofentypen mit sich.

Retortenofen vs. Rohrofen

Ein Rohrofen wird ebenfalls für Prozesse mit kontrollierter Atmosphäre verwendet, ist aber typischerweise kleiner und in Laborumgebungen häufiger für Tests oder die Analyse kleiner Proben anzutreffen.

Ein Retortenofen ist ein robusteres, industrielles Gerät, das für die Behandlung größerer Teile oder die Chargenproduktion konzipiert ist. Er ist für die Anforderungen von Fertigungsumgebungen gebaut.

Wesentliche betriebliche Vorteile

Im Vergleich zu älteren oder weniger fortschrittlichen Methoden bieten moderne Retortenöfen erhebliche Vorteile. Sie zeichnen sich oft durch schnellere Aufheizzeiten und eine überlegene Isolierung aus, was zu einem geringeren Brennstoff- oder Stromverbrauch führt.

Diese Effizienz, kombiniert mit der präzisen Prozesskontrolle, verbessert die Konsistenz und Qualität der behandelten Teile.

Zu berücksichtigende Einschränkungen

Die Retorte selbst ist ein Verschleißteil. Sie ist extremen thermischen Belastungen ausgesetzt und wird sich schließlich zersetzen, was einen Austausch erforderlich macht.

Der Prozess des Beladens, Versiegelns und Spülens der Retorte fügt dem Produktionszyklus auch Schritte hinzu, verglichen mit dem einfachen Einlegen eines Teils in einen Ofen an der Luft. Dies macht ihn weniger geeignet für Prozesse, bei denen die Atmosphäre-Kontrolle keine strikte Anforderung ist.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des richtigen Ofens hängt vollständig vom gewünschten Ergebnis für Ihr Material ab. Der Retortenofen zeichnet sich durch atmosphärenabhängige Oberflächenmodifikationen aus.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung von Metallen liegt (Aufkohlen, Nitrieren): Ein Retortenofen ist das Standard- und effektivste Werkzeug für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf dem Blankglühen oder Anlassen ohne Oxidation liegt: Ein Retortenofen liefert überlegene Ergebnisse, indem er eine inerte Umgebung garantiert.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Laborheizung oder der Analyse kleiner Proben liegt: Ein Rohrofen ist wahrscheinlich eine vielseitigere und geeignetere Wahl.

Letztendlich ist die Wahl eines Retortenofens eine Entscheidung, die präzise atmosphärische Kontrolle zu priorisieren, um spezifische, hochwertige Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Hauptmerkmal | Primäre Funktion | Gängige Anwendungen |

|---|---|---|

| Versiegelte Retortenkammer | Isoliert Werkstück für präzise Atmosphäre-Kontrolle | Aufkohlen, Nitrieren (Oberflächenhärtung) |

| Inerte/Reaktive Gasatmosphäre | Verhindert Oxidation; ermöglicht chemische Reaktionen | Blankglühen, Anlassen |

| Industrielles Design | Chargenverarbeitung größerer Teile | Wärmebehandlung von Metallen, Verarbeitung empfindlicher Materialien |

Bereit, Ihre Materialeigenschaften mit präziser Atmosphäre-Kontrolle zu verbessern?

KINTEK ist spezialisiert auf robuste, industrietaugliche Retortenöfen, die für anspruchsvolle Anwendungen wie Aufkohlen, Nitrieren und Blankglühen konzipiert sind. Unsere Ausrüstung gewährleistet konsistente, hochwertige Ergebnisse, indem sie genau die Gasumgebung bereitstellt, die Ihr Prozess benötigt.

Ob Sie Metallkomponenten härten oder empfindliche Materialien glühen, unser Fachwissen im Bereich Laborausrüstung kann Ihnen helfen, überlegene Oberflächeneigenschaften und Betriebseffizienz zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Retortenofen Ihre spezifischen Labor- oder Produktionsanforderungen erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen