Im Kern ist ein Sinterofen ein spezialisierter Hochtemperaturofen, der lose gepacktes Pulver in ein festes, dichtes Objekt umwandelt. Er erreicht diese bemerkenswerte Leistung durch einen Prozess namens Sintern, bei dem Hitze und Druck die Partikel dazu bringen, sich zu verbinden und zu verschmelzen, ohne das Material tatsächlich zu schmelzen.

Ein Sinterofen ist nicht einfach eine „heiße Box“. Er ist ein Präzisionsinstrument, das entwickelt wurde, um extreme Hitze und oft eine spezifische Atmosphäre zu kontrollieren, was die grundlegende Umstrukturierung der atomaren Bindungen eines Materials ermöglicht, um dessen Festigkeit und Dichte zu erhöhen.

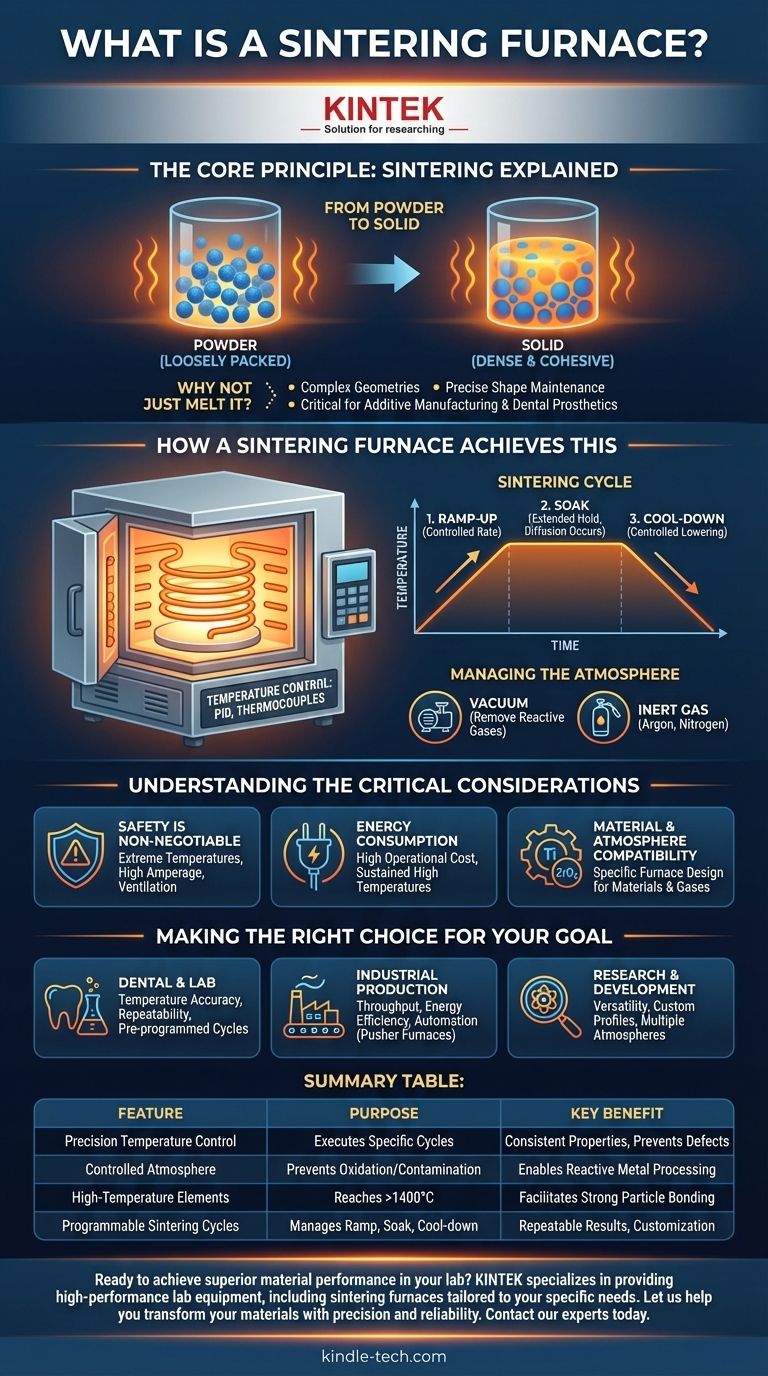

Das Kernprinzip: Sintern erklärt

Um den Ofen zu verstehen, müssen Sie zuerst den Prozess verstehen, den er ermöglicht. Sintern ist ein Eckpfeiler der modernen Materialwissenschaft und wird in allem verwendet, von Zahnkronen bis zu Jet-Triebwerkskomponenten.

Vom Pulver zum Feststoff

Beim Sintern wird ein Material auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt. Bei dieser hohen Temperatur werden die Atome in den einzelnen Pulverpartikeln stark angeregt und beginnen, über die Grenzen zwischen den Partikeln zu wandern, ein Prozess, der als atomare Diffusion bezeichnet wird. Diese Diffusion erzeugt „Hälse“ oder Brücken, die wachsen, die Partikel zusammenziehen, die Hohlräume zwischen ihnen eliminieren und eine feste, kohäsive Masse bilden.

Warum nicht einfach schmelzen?

Schmelzen und Gießen kann ein einfacherer Prozess sein, aber Sintern bietet entscheidende Vorteile. Es ermöglicht die Herstellung von Teilen mit extrem komplexen Geometrien, die schwer oder unmöglich zu gießen wären. Da das Material niemals flüssig wird, behält das fertige Teil außerdem seine präzise Form bei, ein entscheidender Faktor bei Anwendungen wie der additiven Fertigung (Metall-3D-Druck) und Zahnprothesen.

Wie ein Sinterofen dies erreicht

Ein Sinterofen ist weitaus ausgeklügelter als ein herkömmlicher Ofen. Sein Design konzentriert sich auf die präzise Kontrolle der beiden kritischsten Variablen im Prozess: Temperatur und Atmosphäre.

Präzise Temperaturregelung

Der Ofen muss ein sehr spezifisches Temperaturprofil ausführen. Dies wird durch ein ausgeklügeltes Steuerungssystem verwaltet, das oft Thermoelemente zur Überwachung der Innentemperatur und einen PID-Regler (Proportional-Integral-Derivativ) verwendet, um die an die Heizelemente gesendete Leistung präzise zu steuern. Diese Elemente bestehen oft aus Materialien wie Molybdändisilizid oder Siliziumkarbid, um der extremen Hitze standzuhalten.

Der Sinterzyklus

Der Prozess ist nicht so einfach wie das Ein- und Ausschalten der Heizung. Ein typischer Zyklus umfasst drei Phasen:

- Aufheizen: Die Temperatur wird mit einer kontrollierten Rate erhöht.

- Haltezeit: Der Ofen hält das Material über einen längeren Zeitraum, oft mehrere Stunden, auf der Zielsintertemperatur. Hier findet der Großteil der atomaren Diffusion und Verdichtung statt.

- Abkühlen: Die Temperatur wird kontrolliert gesenkt, um einen Thermoschock zu vermeiden, der das neu gebildete Teil beschädigen könnte.

Atmosphärenmanagement

Bei vielen Materialien, insbesondere Metallen, würde das Erhitzen auf hohe Temperaturen in Gegenwart von Sauerstoff eine sofortige und katastrophale Oxidation (Rostbildung) verursachen. Sinteröfen verhindern dies, indem sie eine kontrollierte Atmosphäre schaffen, typischerweise entweder ein Vakuum, um alle reaktiven Gase zu entfernen, oder indem sie die Kammer mit einem Inertgas wie Argon oder Stickstoff fluten.

Die kritischen Überlegungen verstehen

Obwohl leistungsstark, arbeiten diese Öfen unter extremen Bedingungen, was erhebliche Herausforderungen und Kompromisse mit sich bringt.

Sicherheit ist nicht verhandelbar

Wie bereits erwähnt, ist Sicherheit das oberste Gebot. Die Kombination aus außerordentlich hohen Temperaturen, langen Betriebszeiten und stromstarken elektrischen Systemen schafft eine gefährliche Umgebung. Eine ordnungsgemäße Ofenkonstruktion umfasst eine robuste Wärmedämmung, Sicherheitsverriegelungen, um ein Öffnen im heißen Zustand zu verhindern, und Notabschaltungen. Wenn Prozessgase verwendet werden, ist auch eine ordnungsgemäße Belüftung entscheidend.

Energieverbrauch

Das Halten von Temperaturen, die oft 1400 °C (2550 °F) über viele Stunden überschreiten, erfordert eine enorme Energiemenge. Der Energieverbrauch eines Sinterofens ist ein wichtiger Betriebskostenfaktor und ein Schlüsselfaktor bei industriellen Produktionsberechnungen.

Material- und Atmosphärenkompatibilität

Ein Ofen, der zum Sintern von Zirkonoxidkeramiken an Luft ausgelegt ist, kann nicht zum Sintern von Titanpulver verwendet werden, das eine Vakuum- oder Argonatmosphäre erfordert. Die Wahl der Heizelemente, der Isolierung und der Gasführungssysteme bestimmt, welche Materialien ein Ofen sicher und effektiv verarbeiten kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Sinterofens erfordert ein klares Verständnis Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf zahnmedizinischen oder Laborarbeiten liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher Temperaturgenauigkeit, Wiederholbarkeit und vorprogrammierten Zyklen für spezifische Materialien wie Zirkonoxid.

- Wenn Ihr Hauptaugenmerk auf der industriellen Massenproduktion liegt: Betonen Sie Durchsatz, Energieeffizienz und Automatisierung und ziehen Sie möglicherweise kontinuierliche „Schiebeöfen“ gegenüber kleineren Batch-Modellen in Betracht.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Suchen Sie einen vielseitigen Ofen, der eine vollständige Anpassung der Temperaturprofile ermöglicht und verschiedene Atmosphären (Luft, Vakuum, Inertgas) verarbeiten kann, um eine breite Palette von Materialien zu testen.

Letztendlich ist das Verständnis, dass der Ofen ein Werkzeug zur präzisen Materialumwandlung ist, der Schlüssel zur Beherrschung Ihres Endprodukts.

Zusammenfassungstabelle:

| Merkmal | Zweck | Hauptvorteil |

|---|---|---|

| Präzise Temperaturregelung | Führt spezifische Heiz-/Kühlzyklen aus | Gewährleistet konsistente Materialeigenschaften und verhindert Defekte |

| Kontrollierte Atmosphäre (Vakuum/Inertgas) | Verhindert Oxidation und Kontamination | Ermöglicht die Verarbeitung reaktiver Metalle wie Titan |

| Hochtemperatur-Heizelemente | Erreicht Temperaturen über 1400 °C (2550 °F) | Erleichtert die atomare Diffusion für eine starke Partikelbindung |

| Programmierbare Sinterzyklen | Verwaltet Aufheiz-, Halte- und Abkühlphasen | Ermöglicht wiederholbare Ergebnisse und Anpassung an verschiedene Materialien |

Bereit, überragende Materialleistung in Ihrem Labor zu erzielen?

Ob Sie neue Materialien in einer F&E-Umgebung entwickeln oder hochwertige Zahnprothesen und Industriekomponenten herstellen, der richtige Sinterofen ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich Sinteröfen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – von vielseitigen F&E-Modellen bis hin zu effizienten Produktionssystemen.

Lassen Sie uns Ihnen helfen, Ihre Materialien präzise und zuverlässig zu transformieren. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die perfekte Sinterlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Welche Rolle spielt ein Quarzrohr-Ofen bei der hBN-Synthese? Optimieren Sie Ihre Ergebnisse bei der chemischen Gasphasenabscheidung