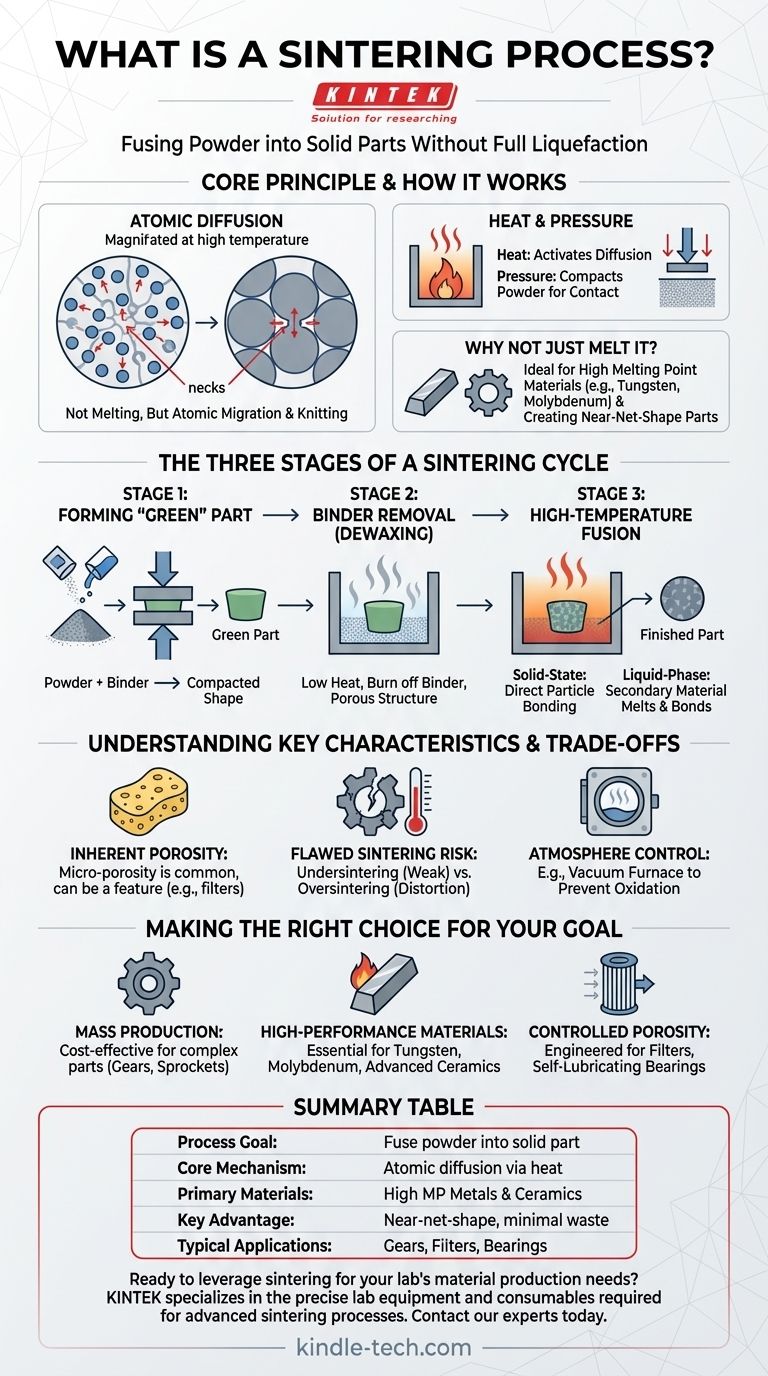

Sintern ist ein Herstellungsverfahren, das Wärme und Druck nutzt, um pulverförmige Materialien zu einem festen, funktionsfähigen Teil zu verschmelzen. Entscheidend ist, dass dies erreicht wird, ohne das Primärmaterial bis zur Verflüssigung zu schmelzen, was es zu einer effizienten Methode zur Herstellung von Komponenten aus Metallen und Keramiken mit sehr hohen Schmelzpunkten macht.

Das Kernprinzip des Sinterns ist nicht das Schmelzen, sondern die atomare Diffusion. Durch Erhitzen eines komprimierten Pulvers erhalten die Atome genügend Energie, um über die Grenzen der einzelnen Partikel zu wandern und sie so effektiv zu einem einzigen, festen Stück mit präzisen Abmessungen zu verbinden.

Wie Sintern grundlegend funktioniert

Sintern verwandelt loses Pulver in ein kohäsives Objekt, indem es das atomare Verhalten manipuliert. Dieser Ansatz bietet einzigartige Vorteile gegenüber dem traditionellen Schmelzen und Gießen, insbesondere für bestimmte Materialien und Anwendungen.

Das Kernprinzip: Atomare Diffusion

Im Kern basiert das Sintern auf Diffusion. Wenn Partikel zusammengepresst und erhitzt werden, werden die Atome an den Kontaktpunkten angeregt und beginnen, sich über die Partikelgrenzen hinweg zu bewegen.

Diese Atombewegung schließt die Lücken oder Poren zwischen den Partikeln. Die Kontaktpunkte wachsen zu „Hälsen“ heran, wodurch die Hohlräume allmählich beseitigt und die Dichte und Festigkeit des Materials erhöht werden.

Die Rolle von Wärme und Druck

Wärme liefert die thermische Energie, die zur Aktivierung der atomaren Diffusion notwendig ist. Sie regt die Atome an, wodurch sie ihre Bindungen aufbrechen und sich bewegen können.

Druck dient dazu, das Pulver zu verdichten und sicherzustellen, dass die Partikel in engem Kontakt stehen. Diese Nähe ist entscheidend, damit die Diffusion effektiv über ihre Oberflächen stattfinden kann.

Warum nicht einfach schmelzen?

Sintern ist oft die bevorzugte oder einzig praktikable Methode für Materialien mit außergewöhnlich hohen Schmelzpunkten, wie Wolfram und Molybdän. Das Schmelzen dieser Materialien ist extrem energieintensiv und schwer zu kontrollieren.

Darüber hinaus ermöglicht das Sintern die Herstellung von „endkonturnahen“ Teilen, die wenig bis keine Nachbearbeitung oder Bearbeitung erfordern. Dies reduziert den Abfall und die Produktionskosten erheblich, insbesondere bei komplexen Komponenten.

Die drei Phasen eines typischen Sinterzyklus

Die meisten industriellen Sinterprozesse folgen einem klaren, dreistufigen Verlauf von einem losen Pulver zu einer fertigen, festen Komponente.

Phase 1: Bildung des „Grünlings“

Zuerst wird das Primärmaterialpulver mit einem temporären Bindemittel, wie Wachs oder einem Polymer, gemischt. Diese Mischung wird dann in einer Matrize zu der gewünschten Form verdichtet.

Dieses anfängliche, zerbrechliche Stück wird als „Grünling“ bezeichnet. Es hat die richtige Geometrie, aber es fehlt ihm die mechanische Festigkeit des Endprodukts.

Phase 2: Bindemittelentfernung (Entwachsen)

Der Grünling wird in einen Ofen gelegt und bei einer relativ niedrigen Temperatur erhitzt. Während dieser Phase wird das Bindemittel systematisch abgebrannt oder verdampft.

Dies hinterlässt eine poröse Struktur, die ausschließlich aus den Primärmaterialpartikeln besteht, die nun für die endgültige Fusionsphase bereit sind.

Phase 3: Hochtemperaturfusion

Die Temperatur wird auf den spezifischen Sinterpunkt des Materials erhöht. Hier beschleunigt sich die atomare Diffusion, und die Partikel verschmelzen miteinander. Dies kann auf zwei Hauptarten geschehen:

- Festphasensintern: Die Primärmaterialpartikel verbinden sich direkt an ihren Oberflächen miteinander.

- Flüssigphasensintern: Ein sekundäres Material mit einem niedrigeren Schmelzpunkt wird der Pulvermischung beigefügt. Dieses Material schmilzt, fließt in die Poren und wirkt als Zement, um die Primärpartikel zu verbinden.

Verständnis der Kompromisse und Schlüsselmerkmale

Obwohl leistungsstark, erzeugt das Sintern Teile mit unterschiedlichen Eigenschaften und erfordert eine sorgfältige Prozesskontrolle, um Defekte zu vermeiden.

Inhärente Porosität

Gesinterte Teile behalten fast immer einen gewissen Grad an Mikroporosität. Obwohl dies eine Einschränkung für Anwendungen sein kann, die eine perfekte Dichte erfordern, kann es auch ein gewünschtes Merkmal für Teile wie selbstschmierende Lager sein, bei denen die Poren Öl aufnehmen.

Das Risiko fehlerhaften Sinterns

Die richtige Kontrolle von Temperatur und Zeit ist entscheidend. Untersintern tritt auf, wenn die Wärme unzureichend ist, was zu schwachen Bindungen und einem zerbrechlichen Teil führt. Übersintern geschieht, wenn die Temperatur zu hoch ist, was zu Absacken, Verformung oder unerwünschtem Schmelzen führen kann.

Die Bedeutung der Atmosphärenkontrolle

Viele Sinterprozesse werden in einer kontrollierten Atmosphäre durchgeführt, z. B. in einem Vakuumofen. Das Entfernen atmosphärischer Gase wie Sauerstoff verhindert Oxidation und andere unerwünschte chemische Reaktionen, die die Festigkeit und Integrität der Endkomponente beeinträchtigen könnten.

Die richtige Wahl für Ihr Ziel treffen

Sintern ist keine Einheitslösung. Sein Wert hängt direkt von den spezifischen Anforderungen des Materials und des Endteils ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion komplexer Teile liegt: Sintern ist eine führende Wahl für die Herstellung von endkonturnahen Komponenten wie Zahnrädern, Kettenrädern und Riemenscheiben mit minimalem Abfall und Nachbearbeitung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochleistungs-, hochschmelzenden Materialien liegt: Sintern ist oft die einzige praktikable Herstellungsmethode für Materialien wie Wolfram, Molybdän und viele fortschrittliche Keramiken.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit kontrollierter Porosität liegt: Sintern ist einzigartig in der Lage, spezifische Porositätsgrade für Anwendungen wie Filter und selbstschmierende Komponenten zu entwickeln.

Letztendlich bietet das Sintern eine leistungsstarke und präzise Methode, um einfache Pulver in komplexe, hochleistungsfähige Komponenten zu verwandeln.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozessziel | Verschmelzen von pulverförmigen Materialien zu einem festen Teil ohne vollständige Verflüssigung. |

| Kernmechanismus | Atomare Diffusion über Partikelgrenzen, angetrieben durch Wärme. |

| Primärmaterialien | Metalle (z.B. Wolfram, Molybdän) und Keramiken mit hohen Schmelzpunkten. |

| Hauptvorteil | Erzeugt komplexe, endkonturnahe Teile mit minimalem Abfall. |

| Typische Anwendungen | Zahnräder, Filter, Lager und Hochleistungs-Industriekomponenten. |

Bereit, das Sintern für die Materialproduktion Ihres Labors zu nutzen?

KINTEK ist spezialisiert auf die präzisen Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche Sinterprozesse erforderlich sind. Ob Sie neue Hochleistungslegierungen, Keramikkomponenten oder komplexe Metallteile entwickeln, unsere Expertise und zuverlässigen Produkte stellen sicher, dass Ihre Sinterzyklen kontrolliert, effizient und erfolgreich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Sinteranwendungen unterstützen und Ihnen helfen können, hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

Andere fragen auch

- Wofür werden beheizte Hydraulikpressen verwendet? Formen von Verbundwerkstoffen, Vulkanisieren von Gummi und mehr

- Warum müssen Sie die Sicherheitsverfahren bei der Verwendung von Hydraulikwerkzeugen befolgen? Katastrophale Ausfälle und Verletzungen vermeiden

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren

- Besitzt eine hydraulische Presse Wärme? Wie beheizte Platten fortschrittliches Formen und Aushärten ermöglichen

- Wie viel Kraft kann eine hydraulische Presse ausüben? Verständnis ihrer immensen Leistung und ihrer Konstruktionsgrenzen.