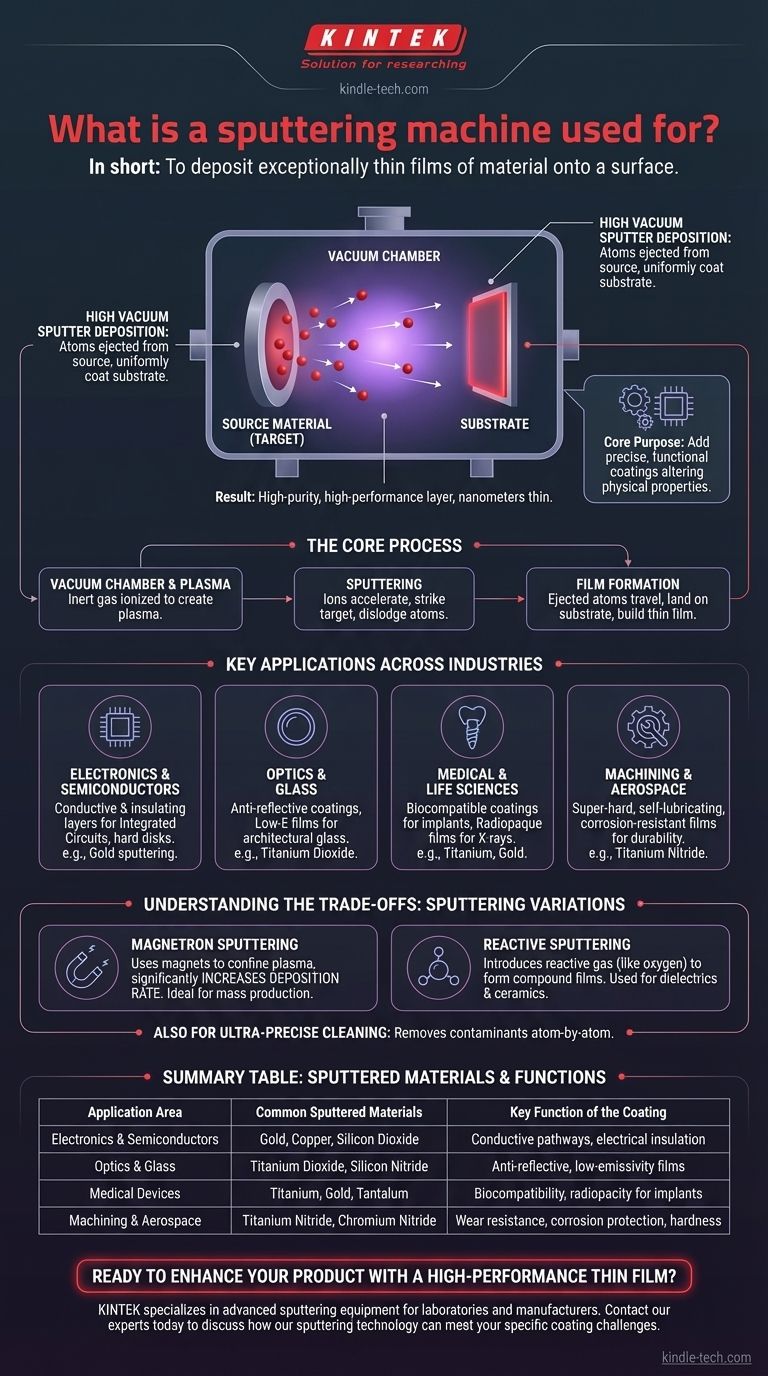

Kurz gesagt, eine Sputteranlage wird verwendet, um außergewöhnlich dünne Materialschichten auf einer Oberfläche abzuscheiden. Dieser Prozess, bekannt als Sputterdeposition, arbeitet in einem Hochvakuum, indem Atome von einem Quellmaterial (einem „Target“) ausgestoßen und gleichmäßig auf einer Komponente (einem „Substrat“) abgeschieden werden. Das Ergebnis ist eine hochreine, leistungsstarke Schicht, die nur wenige Nanometer dünn sein kann.

Sputtern ist eine grundlegende Technologie für die moderne Fertigung. Ihr Hauptzweck ist es, präzise, funktionale Beschichtungen hinzuzufügen, die die physikalischen Eigenschaften eines Materials verändern und alles ermöglichen, von der Schaltung in Ihrem Telefon bis zur Antireflexbeschichtung auf Ihrer Brille.

Der Kernprozess: Wie die Sputterdeposition funktioniert

Die Sputterdeposition ist eine hochkontrollierte Technik, die zu einer Kategorie gehört, die als Physikalische Gasphasenabscheidung (PVD) bekannt ist. Das Ziel ist immer, Material Atom für Atom von einer Quelle zu einem Target zu übertragen.

Der grundlegende Mechanismus

Der Prozess beginnt, indem ein Target, das aus dem gewünschten Beschichtungsmaterial besteht, und ein Substrat, das zu beschichtende Objekt, in eine Vakuumkammer gelegt werden. Ein Inertgas (wie Argon) wird eingeführt und ionisiert, wodurch ein Plasma entsteht. Diese Ionen werden dann in das Target beschleunigt und treffen es mit genügend Kraft, um einzelne Atome herauszulösen oder zu „sputtern“.

Bildung des Dünnfilms

Diese ausgestoßenen Atome bewegen sich durch die Vakuumkammer und landen auf dem Substrat, wo sie allmählich einen dünnen, gleichmäßigen und hochreinen Film aufbauen. Da dies im Vakuum geschieht, gibt es keine Verunreinigungen, die die Qualität der Beschichtung beeinträchtigen könnten.

Warum es eine bevorzugte Methode ist

Das Sputtern wird wegen seiner Präzision und Vielseitigkeit geschätzt. Es kann mit einer Vielzahl von Materialien, einschließlich Metallen, Legierungen und Keramiken, verwendet werden und bietet eine hervorragende Kontrolle über die Dicke, Dichte und Haftung des Films auf dem Substrat.

Schlüsselanwendungen in verschiedenen Branchen

Die Fähigkeit, diese präzisen, funktionalen Filme zu erzeugen, macht das Sputtern in zahlreichen Hightech-Bereichen unerlässlich. Es geht nicht nur um Ästhetik; es geht darum, kritische Leistungsmerkmale hinzuzufügen.

Elektronik und Halbleiter

Dies ist eine der größten Anwendungen des Sputterns. Es wird verwendet, um leitende und isolierende Schichten während der Herstellung von integrierten Schaltkreisen, Transistoren und Computerfestplatten abzuscheiden. Goldsputtern wird beispielsweise verwendet, um Leiterplatten aufgrund der ausgezeichneten Leitfähigkeit von Gold zu beschichten.

Optik und Glas

Das Sputtern erzeugt funktionale optische Filme mit speziellen Eigenschaften. Dazu gehören Antireflexbeschichtungen auf Linsen, durchscheinende Filme und wärmedämmende (Low-E) Filme auf Architekturglas, die Wärme reflektieren, während sie Licht durchlassen.

Medizin und Biowissenschaften

In der Medizin wird das Sputtern verwendet, um biokompatible Beschichtungen auf Implantate aufzubringen. Es kann auch röntgendichte Filme auf Geräten erzeugen, die sie im Röntgenbild sichtbar machen. Für die Forschung wird Goldsputtern verwendet, um Gewebeproben zu beschichten, damit sie unter einem leistungsstarken Rasterelektronenmikroskop betrachtet werden können.

Maschinenbau und Luft- und Raumfahrt

Für industrielle Anwendungen erzeugt das Sputtern oberflächenfunktionale Filme, die die Haltbarkeit verbessern. Dazu gehören superharte Filme zum Schutz von Schneidwerkzeugen, selbstschmierende Filme für bewegliche Teile und korrosionsbeständige Beschichtungen zum Schutz empfindlicher Materialien in rauen Umgebungen.

Die Kompromisse verstehen: Sputter-Variationen

Nicht jedes Sputtern ist gleich. Es werden verschiedene Techniken eingesetzt, um spezifische Ergebnisse zu erzielen, oft durch Modifizierung des Grundprozesses, um die Geschwindigkeit zu verbessern oder verschiedene Arten von Materialien zu erzeugen.

Magnetron-Sputtern

Dies ist die gebräuchlichste industrielle Methode. Durch die Verwendung leistungsstarker Magnete hinter dem Target wird das Plasma nahe der Targetoberfläche eingeschlossen. Dies erhöht die Abscheidungsrate dramatisch, wodurch der Prozess für die Massenproduktion schneller und effizienter wird.

Reaktives Sputtern

Diese Technik wird zur Herstellung von Verbundfilmen verwendet. Dabei wird ein reaktives Gas (wie Sauerstoff oder Stickstoff) zusammen mit dem Inertgas in die Vakuumkammer eingeführt. Die gesputterten Metallatome reagieren mit diesem Gas und bilden auf dem Substrat eine neue Verbindung, wie z. B. ein Dielektrikum oder eine Keramik. Dies wird häufig zur Herstellung von Widerständen und Isolatoren in Halbleitern verwendet.

Anwendungen jenseits der Beschichtung

Obwohl die Abscheidung die Hauptfunktion ist, wird das Sputtern auch als ultrapräzise Reinigungsmethode eingesetzt. Durch leichtes Sputtern einer Oberfläche können Verunreinigungen Atom für Atom entfernt werden, um eine hochreine Oberfläche für weitere Analysen oder Verarbeitungen vorzubereiten.

Wie Sie dies auf Ihr Ziel anwenden können

Die spezifische Sputtertechnik wird ausschließlich durch das gewünschte Ergebnis für das Endprodukt bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung von Elektronik liegt: Das Magnetron-Sputtern ist der Industriestandard für die effiziente Abscheidung von leitenden und isolierenden Schichten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezialisierter optischer Oberflächen liegt: Das Sputtern bietet die Präzision, die für mehrschichtige Antireflex-, Reflexions- oder Lichtfilterbeschichtungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Haltbarkeit mechanischer Teile liegt: Das Sputtern wird verwendet, um superharte, korrosionsschützende oder selbstschmierende Filme aufzutragen, die die Lebensdauer von Komponenten verlängern.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher medizinischer Geräte liegt: Das Sputtern liefert biokompatible und röntgendichte Beschichtungen, die für Implantate und Diagnosewerkzeuge unerlässlich sind.

Letztendlich ist das Sputtern die ermöglichende Technologie, die den Oberflächen unzähliger moderner Produkte Hochleistungseigenschaften verleiht.

Zusammenfassungstabelle:

| Anwendungsbereich | Häufig gesputterte Materialien | Hauptfunktion der Beschichtung |

|---|---|---|

| Elektronik & Halbleiter | Gold, Kupfer, Siliziumdioxid | Leitfähige Bahnen, elektrische Isolation |

| Optik & Glas | Titandioxid, Siliziumnitrid | Antireflex-, wärmedämmende (Low-E) Filme |

| Medizinische Geräte | Titan, Gold, Tantal | Biokompatibilität, Röntgendichte für Implantate |

| Maschinenbau & Luft- und Raumfahrt | Titannitrid, Chromnitrid | Verschleißfestigkeit, Korrosionsschutz, Härte |

Bereit, Ihr Produkt mit einem Hochleistungsdünnfilm zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Sputteranlagen und Verbrauchsmaterialien für Labore und Hersteller. Ob Sie Halbleiter der nächsten Generation, langlebige medizinische Implantate oder Präzisionsoptikkomponenten entwickeln, unsere Lösungen liefern die Gleichmäßigkeit, Reinheit und Kontrolle, die Ihre Forschung und Entwicklung sowie Ihre Produktion erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtertechnologie Ihre spezifischen Beschichtungsherausforderungen meistern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

- Einzelstempel-Elektro-Tablettenpressmaschine TDP-Tablettenstanzmaschine

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

Andere fragen auch

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor

- Was ist der Unterschied zwischen oxidierenden und reduzierenden Umgebungen? Wichtige Erkenntnisse für chemische Reaktionen

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Was ist die HF-Frequenz für das Sputtern? Der Standard für isolierende Materialien entschlüsselt

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen