Im Kern ist ein Sputter-Werkzeug ein hochspezialisiertes Gerät, das unter Hochvakuum arbeitet, um außergewöhnlich dünne und gleichmäßige Materialschichten auf einer Oberfläche abzuscheiden. Dieser Prozess, bekannt als Sputterdeposition, besteht nicht darin, Material zu schmelzen oder zu verdampfen; stattdessen verwendet er einen physikalischen Mechanismus, um Atome präzise von einer Quelle (dem „Target“) zu einem Ziel (dem „Substrat“) zu übertragen.

Ein Sputter-Werkzeug funktioniert wie ein subatomarer Sandstrahler. Es verwendet hochenergetische Ionen in einem Vakuum, um Atome physisch von einem Quellmaterial abzulösen, die dann als hochkontrollierte, ultradünne Schicht auf einem anderen Objekt wandern und sich dort ablagern.

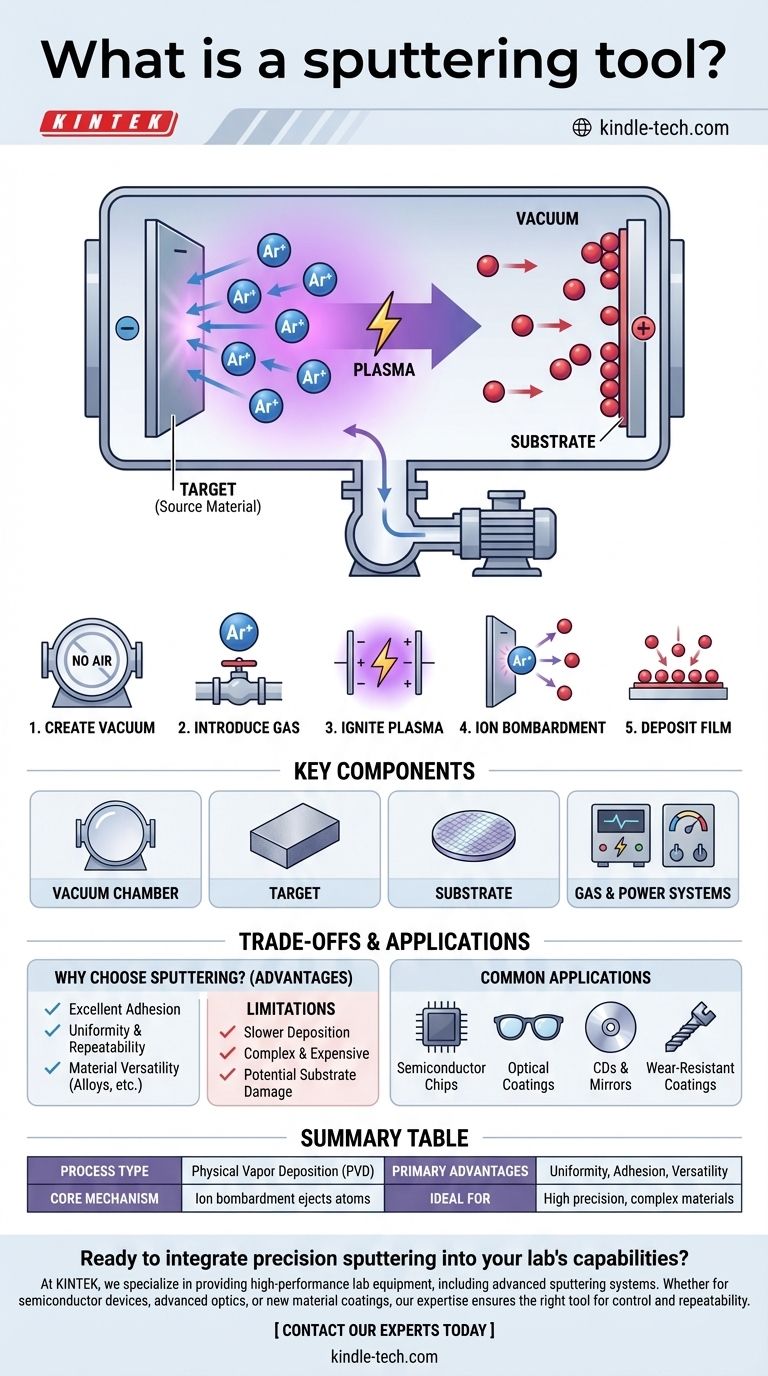

Wie Sputtern funktioniert: Vom Plasma zum Dünnfilm

Der Sputterprozess ist eine Art der Physikalischen Gasphasenabscheidung (PVD), die auf einer Reihe sorgfältig kontrollierter physikalischer Schritte beruht, um einen Film Atom für Atom aufzubauen.

Schritt 1: Erzeugung des Vakuums

Der gesamte Prozess muss in einer Hochvakuumkammer stattfinden. Dies ist unerlässlich, da dadurch Luft und andere Partikel entfernt werden, die sonst mit den gesputterten Atomen kollidieren und den endgültigen Film verunreinigen würden.

Schritt 2: Einleiten des Sputtergases

Eine kleine, präzise kontrollierte Menge eines Inertgases, typischerweise Argon (Ar), wird in die Vakuumkammer eingeleitet. Dieses Gas wird zum „Strahlmittel“.

Schritt 3: Zünden des Plasmas

Ein starkes elektrisches Feld wird in der Kammer angelegt. Das abzuscheidende Material (das Target) erhält eine negative Ladung (wird zur Kathode), während der Substrathalter oder die Kammerwände als positive Ladung (Anode) fungieren. Diese hohe Spannung zündet das Argongas, entreißt seinen Atomen Elektronen und erzeugt ein sichtbares Leuchten von ionisiertem Gas, bekannt als Plasma.

Schritt 4: Ionenbeschuss

Die positiv geladenen Argonionen (Ar+) innerhalb des Plasmas werden nun stark auf das negativ geladene Target beschleunigt. Sie kollidieren mit der Targetoberfläche mit erheblicher kinetischer Energie.

Schritt 5: Abscheidung auf dem Substrat

Dieser hochenergetische Beschuss schlägt Atome physisch aus dem Targetmaterial heraus oder „sputtert“ sie. Diese ausgestoßenen Atome wandern durch das Vakuum und landen auf dem Substrat, wo sie allmählich einen dünnen, gleichmäßigen und dichten Film aufbauen.

Schlüsselkomponenten eines Sputtersystems

Obwohl die Designs variieren, teilen alle Sputter-Werkzeuge mehrere grundlegende Komponenten, die diesen präzisen Prozess ermöglichen.

Die Vakuumkammer

Dies ist das abgedichtete Gehäuse, in dem die Abscheidung stattfindet. Es ist an eine Reihe leistungsstarker Pumpen angeschlossen, die in der Lage sind, fast die gesamte Luft zu entfernen, um die notwendige Hochvakuumumgebung zu schaffen.

Das Target (Quellmaterial)

Dies ist ein Block oder eine Platte aus dem Material, das Sie abscheiden möchten. Es kann ein reines Metall, eine Legierung oder sogar eine Keramikverbindung sein. Das Target dient als Quelle der Beschichtungsatome.

Das Substrat

Dies ist das Objekt oder der Wafer, der die Beschichtung erhält. Es wird sorgfältig in der Kammer positioniert, um sicherzustellen, dass es gleichmäßig von den gesputterten Atomen beschichtet wird.

Die Gas- und Stromversorgungssysteme

Ein Gasversorgungssystem steuert den präzisen Argonfluss in die Kammer. Eine Hochspannungsstromversorgung – entweder Gleichstrom (DC) für leitfähige Targets oder Radiofrequenz (RF) für nichtleitende (isolierende) Targets – liefert die Energie zur Erzeugung und Aufrechterhaltung des Plasmas.

Die Kompromisse und Anwendungen verstehen

Sputtern wird aus bestimmten Gründen gewählt und ist eine Eckpfeilertechnologie in vielen fortschrittlichen Industrien.

Warum Sputtern wählen?

Der Hauptvorteil des Sputterns ist die Kontrolle. Es erzeugt Filme mit ausgezeichneter Haftung am Substrat, außergewöhnlicher Gleichmäßigkeit über große Flächen und hochgradig wiederholbarer Dicke. Es kann auch verwendet werden, um komplexe Materialien wie Legierungen abzuscheiden, ohne deren chemische Zusammensetzung zu verändern.

Häufige Anwendungen

Gesputterte Filme finden sich überall in der modernen Technologie. Sie werden verwendet, um die mikroskopischen Metallverdrahtungen in Halbleiterchips zu erzeugen, Antireflexionsbeschichtungen auf Brillengläsern aufzubringen, die reflektierenden Schichten auf CDs und Spiegeln herzustellen und harte, verschleißfeste Beschichtungen auf Schneidwerkzeugen aufzubringen.

Zu berücksichtigende Einschränkungen

Sputtern ist im Allgemeinen ein langsamerer Abscheidungsprozess im Vergleich zu Alternativen wie der thermischen Verdampfung. Die Ausrüstung ist auch komplex und teuer. Darüber hinaus kann die hochenergetische Natur des Ionenbeschusses manchmal Schäden an sehr empfindlichen oder sensiblen Substraten verursachen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Kernstärken des Sputterns hilft, seine Rolle in der Fertigung und Forschung zu verdeutlichen.

- Wenn Ihr Hauptaugenmerk auf Präzision und Filmqualität liegt: Sputtern ist die überlegene Wahl für die Herstellung dichter, hochhaftender Filme mit ausgezeichneter Dickenkontrolle, unerlässlich für Optik und Elektronik.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt liegt: Die Fähigkeit, Legierungen, Verbindungen und Isolatoren (mittels RF-Leistung) abzuscheiden, macht das Sputtern flexibler als Methoden, die auf reine, niedrigschmelzende Metalle beschränkt sind.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsabscheidung einfacher Metalle liegt: Sie könnten die thermische Verdampfung untersuchen, die für bestimmte Anwendungen ein schnellerer und weniger komplexer Prozess sein kann.

Letztendlich ist das Sputter-Werkzeug ein unverzichtbares Instrument zur Materialentwicklung im atomaren Maßstab, das die Leistung unzähliger High-Tech-Produkte ermöglicht.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Ionenbeschuss eines Targetmaterials zum Ausstoßen von Atomen |

| Primäre Vorteile | Ausgezeichnete Filmgleichmäßigkeit, Haftung und Materialvielfalt |

| Häufige Anwendungen | Halbleitermetallisierung, optische Beschichtungen, verschleißfeste Schichten |

| Ideal für | Anwendungen, die hohe Präzision und komplexe Materialabscheidung erfordern |

Bereit, Präzisionssputtern in die Fähigkeiten Ihres Labors zu integrieren?

Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Laborgeräte, einschließlich fortschrittlicher Sputtersysteme, bereitzustellen, um den anspruchsvollen Anforderungen moderner Forschung und Entwicklung gerecht zu werden. Ob Sie an Halbleiterbauelementen, fortschrittlicher Optik oder neuen Materialbeschichtungen arbeiten, unsere Expertise stellt sicher, dass Sie das richtige Werkzeug für unübertroffene Kontrolle und Wiederholbarkeit erhalten.

Lassen Sie uns besprechen, wie eine KINTEK Sputterlösung Ihre Dünnschichtprozesse verbessern kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten