Ein Ascheofen ist ein Hochtemperaturofen, der für einen Hauptzweck entwickelt wurde: das vollständige Ausbrennen aller organischen und brennbaren Materialien aus einer Probe. Dieser Prozess der kontrollierten Verbrennung, bekannt als Veraschung, hinterlässt nur den anorganischen, nicht brennbaren Rückstand (Asche). Dies ermöglicht eine präzise Analyse des anorganischen Gehalts der Probe durch Messung der Gewichtsveränderung oder Analyse der verbleibenden Asche.

Der Kernwert eines Ascheofens liegt nicht nur im Erhitzen einer Probe, sondern in der Bereitstellung eines destruktiven Reinigungsschritts. Er entfernt das organische „Rauschen“, um die grundlegende anorganische Zusammensetzung einer Probe aufzudecken, was für eine genaue Qualitätskontrolle und Materialanalyse von entscheidender Bedeutung ist.

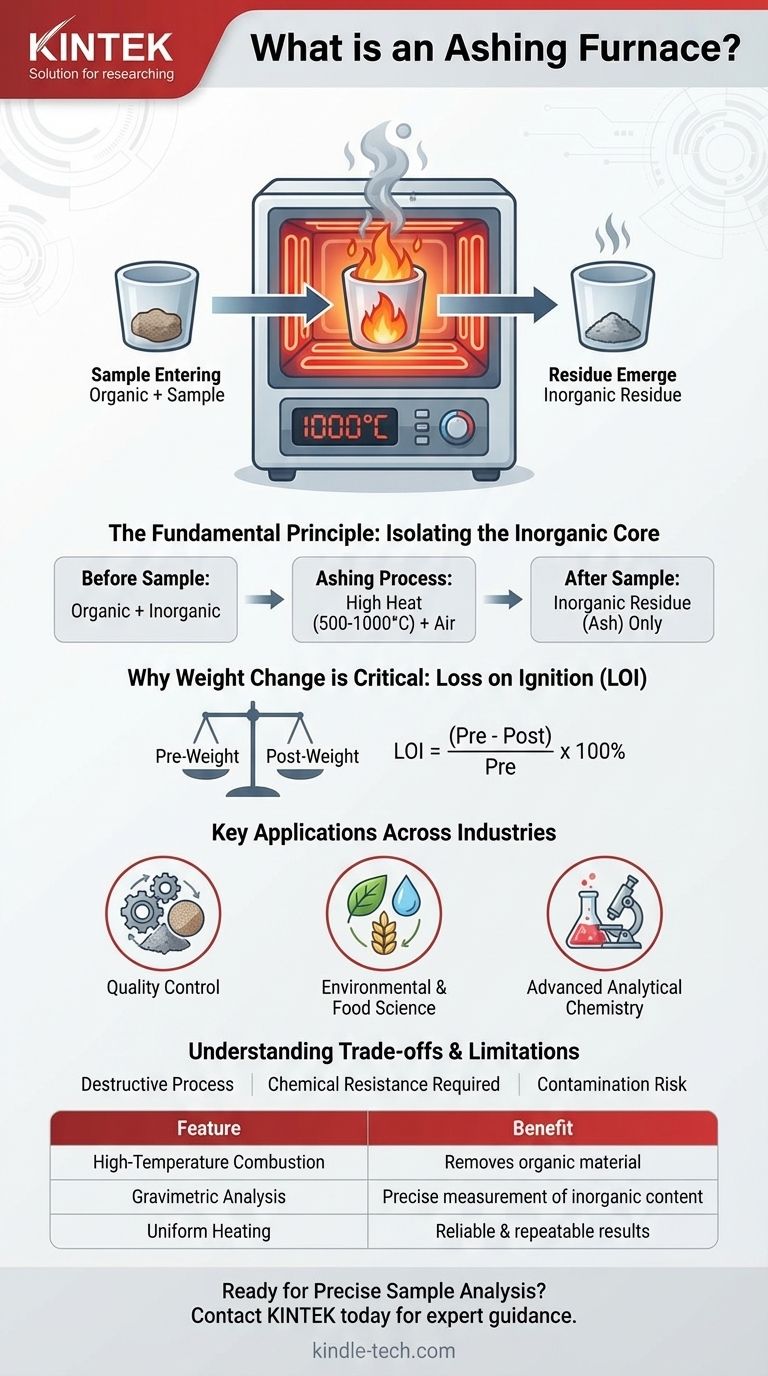

Das Grundprinzip: Isolierung des anorganischen Kerns

Um einen Ascheofen zu verstehen, muss man zuerst den Prozess verstehen, nach dem er benannt ist. Das Ziel ist es, quantitative Daten über ein Material zu erhalten, indem es in seine wesentlichen Bestandteile zerlegt wird.

Was ist „Veraschung“?

Veraschung ist der Prozess der vollständigen Verbrennung in Gegenwart von Luft. Der Ofen erhitzt eine Probe auf Temperaturen, die hoch genug sind (oft 500 °C bis über 1000 °C), um alle organischen Substanzen – wie kohlenstoffbasierte Polymere, Pflanzenmaterial oder Öle – dazu zu bringen, mit Sauerstoff zu reagieren und als Gase auszutreten.

Was im Tiegel verbleibt, ist der anorganische Anteil, wie Mineralien, Metalle, Füllstoffe und Salze.

Warum die Gewichtsveränderung die entscheidende Metrik ist

Die häufigste Analyse, die mit einem Ascheofen durchgeführt wird, ist die gravimetrische Analyse. Eine Probe wird sorgfältig gewogen, bevor sie in den Ofen gegeben wird, und die resultierende Asche wird nach Abschluss des Prozesses erneut gewogen.

Diese einfache Vor- und Nachmessung liefert kritische Daten, wie den Glühverlust (LOI). Dieser gibt den Gesamtprozentsatz an flüchtigen oder organischen Materialien an, die in der ursprünglichen Probe enthalten waren. Dies ist eine wichtige Qualitätskennzahl für Materialien wie Gummi, Kunststoffe und Kohle.

Die Rolle hoher, gleichmäßiger Temperatur

Damit die Ergebnisse zuverlässig und reproduzierbar sind, ist die Leistung des Ofens von größter Bedeutung. Das Steuerungssystem muss eine genaue Temperatur liefern, und ebenso wichtig ist, dass diese Temperatur im gesamten Kammerbereich gleichmäßig ist.

Inkonsistente Erwärmung kann zu unvollständiger Verbrennung führen, was ungenaue und unbrauchbare Daten zur Folge hat.

Wichtige Anwendungen in verschiedenen Branchen

Der Veraschungsprozess ist eine grundlegende Technik, die zur Qualitätssicherung, Einhaltung gesetzlicher Vorschriften und Materialwissenschaftlichen Forschung in einer Vielzahl von Bereichen eingesetzt wird.

Materialzusammensetzung und Qualitätskontrolle

In der Fertigung wird die Veraschung zur Überprüfung der Produktzusammensetzung eingesetzt. Sie kann den Füllstoffgehalt in Kunststoffen oder Papier bestimmen, den Aschegehalt von Kohle für Energieberechnungen analysieren oder die Zusammensetzung von Gummimischungen bestätigen.

Umwelt- und Lebensmittelwissenschaft

Umweltlabore verwenden Ascheöfen zur Messung von flüchtigen Schwebstoffen in Abwasser als Teil von Prüfungen zur Einhaltung von Vorschriften. In der Lebensmittelwissenschaft bestimmt die Veraschung den Mineralstoffgehalt von Getreide und anderen Lebensmittelprodukten, was ein wichtiger Indikator für den Nährwert ist.

Fortgeschrittene Analytische Chemie

Die Veraschung ist ein gängiger Schritt zur Probenvorbereitung für komplexere Analysen. Beispielsweise wird sie verwendet, um störende organische Matrizen zu entfernen, bevor Spurenelemente mit Techniken wie der Atomabsorptionsspektroskopie (AA) gemessen werden.

Techniker verwenden Ascheöfen auch zur Hochtemperaturreinigung von Laborgeräten, beispielsweise zum Entfernen von Ruß von Siliciumdioxid-Fetten oder zum Ausbrennen von Rückständen von ICP-Brennern.

Verständnis der Kompromisse und Einschränkungen

Obwohl ein Ascheofen leistungsstark ist, handelt es sich um ein spezifisches Werkzeug mit inhärenten Einschränkungen. Diese zu verstehen, ist der Schlüssel zu seiner korrekten Verwendung.

Der Prozess ist inhärent destruktiv

Die offensichtlichste Einschränkung besteht darin, dass die Veraschung die organische Komponente Ihrer Probe zerstört. Es handelt sich nicht um eine zerstörungsfreie Prüfmethode. Die Informationen, die Sie über den anorganischen Gehalt erhalten, gehen auf Kosten der vollständigen Struktur der ursprünglichen Probe.

Chemische Beständigkeit ist nicht verhandelbar

Der Verbrennungsprozess setzt eine Vielzahl von Substanzen frei, von denen einige chemisch aggressiv sein können. Ein effektiver Ofen muss eine Kammer haben, die aus Materialien besteht, die diesem chemischen Angriff und der mechanischen Beanspruchung über viele Hochtemperaturzyklen hinweg standhalten können.

Kontaminationsrisiko bei der Spurenanalyse

Wenn Ihr Ziel die Analyse der resultierenden Asche auf Spurenelemente ist, müssen Sie den Ofen selbst als potenzielle Quelle für Kontaminationen betrachten. Die Kammerwerkstoffe müssen inert sein und während des Erhitzungsprozesses keine Elemente in Ihre Probe auslaugen.

Die richtige Wahl für Ihre Analyse treffen

Die spezifische Anwendung bestimmt die wichtigsten Überlegungen für den Veraschungsprozess.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle liegt (z. B. Füllstoffgehalt in Kunststoff): Reproduzierbarkeit ist der Schlüssel. Priorisieren Sie daher einen Ofen mit ausgezeichneter Temperaturhomogenität und genauen Steuerungen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt (z. B. Abwasseranalyse): Ihr Ofen und Ihr Verfahren müssen die spezifischen Anforderungen der Regulierungsbehörden für Methoden wie LOI oder die Bestimmung flüchtiger Feststoffe erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Spurenelementanalyse liegt: Der Ofen ist ein Werkzeug zur Probenvorbereitung. Sie müssen daher sicherstellen, dass seine Kammerwerkstoffe inert sind und Ihre Probe vor der anschließenden Analyse nicht kontaminieren.

Letztendlich liefert ein Ascheofen grundlegende Daten, indem er ein komplexes Material in seine stabilen, anorganischen Bestandteile zerlegt.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Hochtemperaturverbrennung | Entfernt organische Materialien vollständig aus einer Probe. |

| Gravimetrische Analyse | Ermöglicht die präzise Messung des anorganischen Gehalts durch Gewichtsveränderung (z. B. Glühverlust). |

| Gleichmäßige Erwärmung | Gewährleistet zuverlässige, reproduzierbare Ergebnisse durch Vermeidung unvollständiger Verbrennung. |

| Vielseitige Anwendungen | Wird in der Qualitätskontrolle (Kunststoffe, Gummi), Umweltwissenschaft (Abwasser) und Lebensmittelanalyse eingesetzt. |

Sind Sie bereit für eine präzise und zuverlässige Probenanalyse in Ihrem Labor?

Ein Ascheofen ist unerlässlich für genaue Qualitätskontrolle, die Einhaltung von Umweltvorschriften und die materialwissenschaftliche Forschung. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Ascheöfen, die für hervorragende Temperaturhomogenität und Haltbarkeit ausgelegt sind.

Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Ofens für Ihre spezifische Anwendung helfen. Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihre Analysefähigkeiten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was ist Trockenasche? Eine zuverlässige Methode zur Analyse der anorganischen Zusammensetzung

- Was ist die Funktion eines Labor-Trockenschranks bei der Vorbehandlung von Biomasse? Gewährleistung einer hochwertigen Bioölproduktion

- Welche Rolle spielen Labor-Trockenschränke bei der Simulation der Auswirkungen von Zerfallswärme von Radionukliden? | KINTEK

- Was ist die Veraschungsmethode im Ofen? Isolieren Sie anorganische Elemente für eine genaue Analyse

- Warum wird ein Hochtemperatur-Muffelofen für xLi2ZrO3–(1−x)Li4SiO4 benötigt? Gewährleistung der keramischen Strukturintegrität

- Was ist die Funktion eines Muffelofens bei der Synthese von Keramikphosphoren? Herstellung von hocheffizienten SrTiO3 und LaNbO4

- Warum wird ein Labor-Hochtemperatur-Muffelofen für die Nachglühbehandlung von Kupferoxid benötigt?

- Warum ist ein Hochtemperatur-Muffelofen für die Herstellung von kalziumbasierten Katalysatoren unerlässlich? Schöpfen Sie das Potenzial von Abfällen aus.