Im Wesentlichen ist das Atmosphärenlöten ein hochintegrierter Fügeprozess, der in einem versiegelten Ofen durchgeführt wird, in dem die Luft durch ein sorgfältig kontrolliertes Gas oder ein Vakuum ersetzt wurde. Diese kontrollierte Umgebung ist der Schlüssel des Prozesses; sie verhindert die Bildung von Oxiden bei hohen Temperaturen, was gewährleistet, dass das Lotmaterial frei fließen und eine starke, saubere und zuverlässige Verbindung ohne die Notwendigkeit chemischer Flussmittel herstellen kann.

Die entscheidende Erkenntnis ist, dass die „Atmosphäre“ beim Atmosphärenlöten kein passives Element ist – sie ist ein aktives Werkzeug. Die Wahl der Atmosphäre, sei es ein Vakuum oder ein spezifisches Gas, bestimmt direkt die Sauberkeit, Festigkeit und die Materialeigenschaften der fertigen Lötverbindung und macht sie zu einer kritischen technischen Entscheidung.

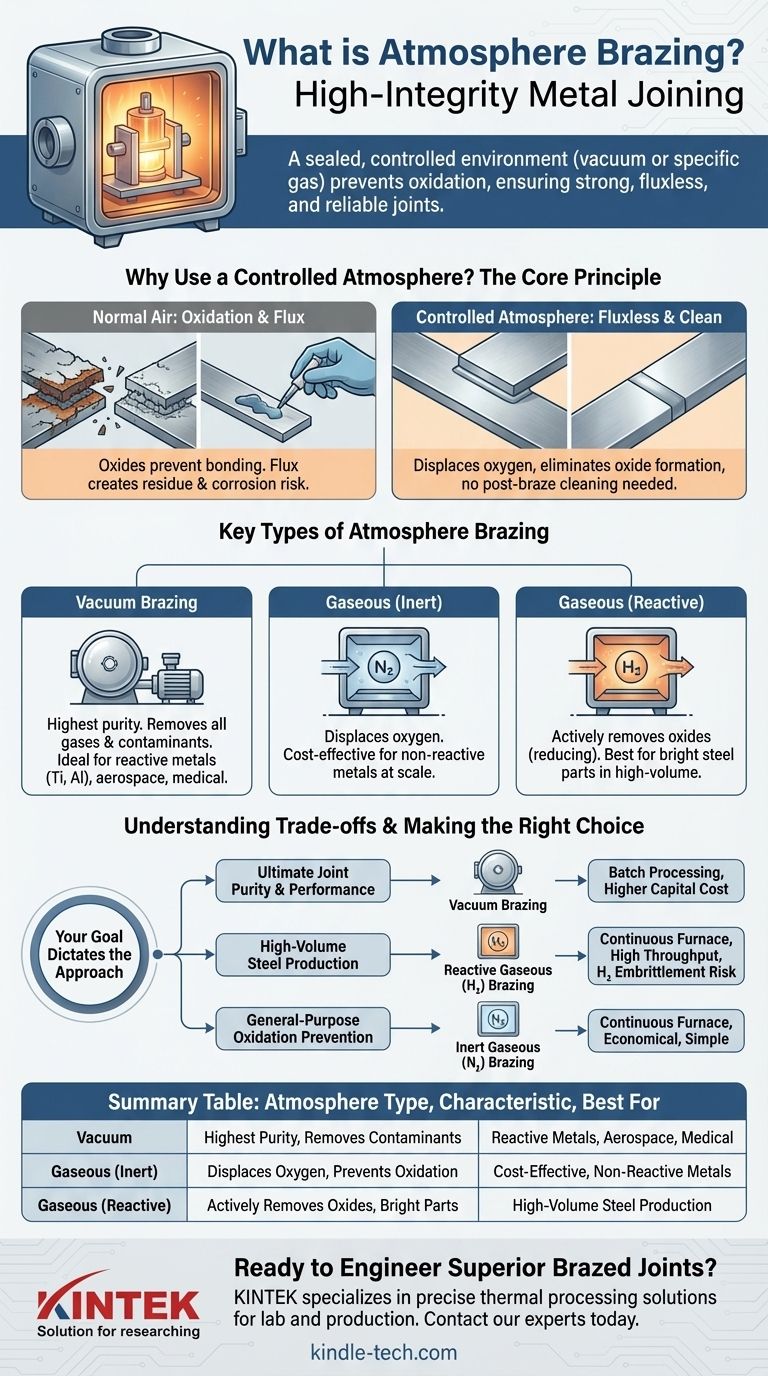

Warum eine kontrollierte Atmosphäre verwenden? Das Kernprinzip

Löten erfordert das Erhitzen von Metallen auf hohe Temperaturen, oft über 800°F (427°C). In normaler Luft würde diese Hitze dazu führen, dass Sauerstoff schnell mit den Metalloberflächen reagiert und eine Oxidschicht bildet.

### Eliminierung der Oxidation

Oxide sind spröde, nichtmetallische Schichten, die verhindern, dass das Lötmaterial richtig auf den Grundwerkstoffen „benetzt“ oder haftet. Eine kontrollierte Atmosphäre verdrängt den Sauerstoff und beseitigt diese Hauptursache für Verbindungsfehler.

### Erzielung einer „flussmittelfreien“ Lötung

Beim herkömmlichen Löten wird ein chemisches Flussmittel aufgetragen, um das Metall zu reinigen und Oxidation zu verhindern. Kontrollierte Atmosphären machen diesen Schritt unnötig. Dieser „flussmittelfreie“ Prozess führt zu saubereren Teilen, keiner Nachlötbehandlung zur Entfernung korrosiver Flussmittelrückstände und einem optimierten Herstellungsprozess.

Wichtige Arten des Atmosphärenlötens

Der Begriff „Atmosphärenlöten“ umfasst mehrere unterschiedliche Methoden, die jeweils durch die im Ofen erzeugte Umgebung definiert sind.

### Vakuumlöten

Dies gilt oft als die reinste Form des Atmosphärenlötens. Teile werden in einen Ofen geladen, der dann versiegelt und auf einen sehr niedrigen Druck evakuiert wird, wodurch ein nahezu Vakuum entsteht.

Das Vakuum entfernt aktiv nicht nur Sauerstoff, sondern auch andere flüchtige Verunreinigungen und Fremdstoffe von den Metalloberflächen. Dies macht es ideal für das Fügen reaktiver Metalle wie Titan und Aluminium oder für missionskritische Komponenten in der Luft- und Raumfahrt und im medizinischen Bereich, bei denen die Integrität der Verbindung von größter Bedeutung ist.

### Gasförmige Atmosphären

Anstelle eines Vakuums verwenden diese Prozesse ein spezifisches Gas oder eine Gasmischung, um die Umgebung zu kontrollieren. Dies wird oft in einem Durchlaufofen durchgeführt, in dem die Teile auf einem Förderband transportiert werden.

Eine inerte Atmosphäre, die typischerweise reinen Stickstoff verwendet, funktioniert, indem sie einfach den Sauerstoff verdrängt. Es ist eine kostengünstige Methode, um Oxidation bei vielen gängigen Materialien zu verhindern.

Eine reaktive (oder aktive) Atmosphäre, die am häufigsten Wasserstoff verwendet, geht noch einen Schritt weiter. Wasserstoff verdrängt nicht nur Sauerstoff, sondern reagiert auch aktiv mit vorhandenen Oberflächenoxiden und entfernt diese (ein Prozess, der als „Reduktion“ bezeichnet wird). Dies ist besonders wirksam für Stähle und führt nach dem Löten zu außergewöhnlich hellen, sauberen Teilen.

Verständnis der Kompromisse

Die Wahl der richtigen Atmosphäre erfordert eine Abwägung zwischen Kosten, Komplexität und der gewünschten Endqualität. Es gibt nicht die eine „beste“ Methode für alle Anwendungen.

### Kosten und Komplexität

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar und weisen komplexere Betriebszyklen auf (Evakuieren, Erhitzen, Abkühlen). Öfen mit Gasatmosphäre, insbesondere Durchlaufmodelle, können einen höheren Durchsatz bieten, erfordern jedoch eine präzise Gasfluss- und Sicherheitssteuerung, insbesondere bei brennbaren Gasen wie Wasserstoff.

### Materialverträglichkeit

Obwohl eine Wasserstoffatmosphäre ausgezeichnet für Stähle ist, kann sie bei bestimmten Metallen zu Wasserstoffversprödung führen, wodurch diese spröde werden und zum Versagen neigen. Das Vakuumlöten vermeidet dieses Risiko und ist überlegen für reaktive Metalle, die selbst in einer Spurengasumgebung unerwünschte Verbindungen bilden würden.

### Prozess und Durchsatz

Das Durchlauf-Löten mit einer Gasatmosphäre ist ideal für die Massenproduktion kleiner, gleichförmiger Teile. Das Chargenlöten in einem Vakuumofen eignet sich besser für große, komplexe Baugruppen, geringere Produktionsvolumina oder wenn mehrere Teile mit unterschiedlichen Geometrien zusammen verarbeitet werden müssen.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt den richtigen Ansatz. Die Auswahl einer Atmosphäre ist eine technische Entscheidung, die von den Leistungsanforderungen des Endprodukts bestimmt werden sollte.

- Wenn Ihr Hauptaugenmerk auf höchster Verbindungsreinheit und Leistung liegt: Das Vakuumlöten ist die überlegene Wahl aufgrund seiner unübertroffenen Fähigkeit, saubere Verbindungen mit hoher Integrität in empfindlichen oder reaktiven Materialien herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Stahlteilen liegt: Ein Durchlaufofen mit einer wasserstoffreichen Atmosphäre bietet eine ausgezeichnete Balance zwischen Oxidreduktion, hohem Durchsatz und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Oxidationsprävention im großen Maßstab liegt: Eine inerte Stickstoffatmosphäre in einem Durchlaufofen ist oft die wirtschaftlichste und unkomplizierteste Lösung für nichtreaktive Metalle.

Indem Sie die Rolle der Atmosphäre verstehen, gehen Sie über das einfache Verbinden von Teilen hinaus und entwickeln ein überlegenes, zuverlässiges Endprodukt.

Zusammenfassungstabelle:

| Atmosphärenart | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Vakuumlöten | Höchste Reinheit, entfernt alle Gase und Verunreinigungen | Reaktive Metalle (Titan, Aluminium), Luft- und Raumfahrt, medizinische Komponenten |

| Gasförmig (Inert) | Verwendet Stickstoff zur Verdrängung von Sauerstoff, verhindert Oxidation | Kostengünstiges Löten von nichtreaktiven Metallen im großen Maßstab |

| Gasförmig (Reaktiv) | Verwendet Wasserstoff zur aktiven Entfernung von Oxiden, erzeugt helle Teile | Massenproduktion von Stahlteilen |

Bereit, überlegene Lötverbindungen für Ihr Labor oder Ihre Produktionslinie zu entwickeln?

Das Atmosphärenlöten ist ein entscheidender Prozess, um saubere Metallbaugruppen mit hoher Integrität ohne die Nachteile von Flussmitteln zu erhalten. Der richtige Ofen und die richtige Atmosphäre sind für Ihren Erfolg unerlässlich.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen thermischen Prozesslösungen, die Ihr Labor benötigt. Ob Sie neue Komponenten entwickeln oder die Produktion skalieren, unser Fachwissen kann Ihnen helfen, das ideale Lötverfahren für Ihre Materialien und Durchsatzanforderungen auszuwählen.

Lassen Sie uns Ihr Projekt besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lötlösung für stärkere, zuverlässigere Ergebnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- 1200℃ Muffelofen für Labor

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Was ist die Sputtertechnologie? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Bei welcher Temperatur verdampft Titan? Die Entschlüsselung seiner extremen Hitzebeständigkeit für die Luft- und Raumfahrt

- Welches Metall kann nicht hartgelötet werden? Überwindung der Oberflächenchemie für starke Verbindungen

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung