Titan verdampft bei einer Temperatur von ungefähr 3287°C (5949°F). Diese Umwandlung von flüssig zu gasförmig, bekannt als Siedepunkt, findet unter Standardatmosphärendruck statt. Sie stellt eine unglaublich hohe thermische Schwelle dar, ein Schlüsselmerkmal, das sowohl die größten Stärken des Materials als auch seine größten Fertigungsherausforderungen definiert.

Das Verständnis des Siedepunkts von Titan ist weniger eine Frage einer einzelnen Zahl, sondern vielmehr eine Wertschätzung seines gesamten thermischen Profils. Diese extreme Temperaturbeständigkeit ist genau der Grund, warum es für kritische Anwendungen gewählt wird, aber sie diktiert auch die komplexen und energieintensiven Methoden, die für die Bearbeitung erforderlich sind.

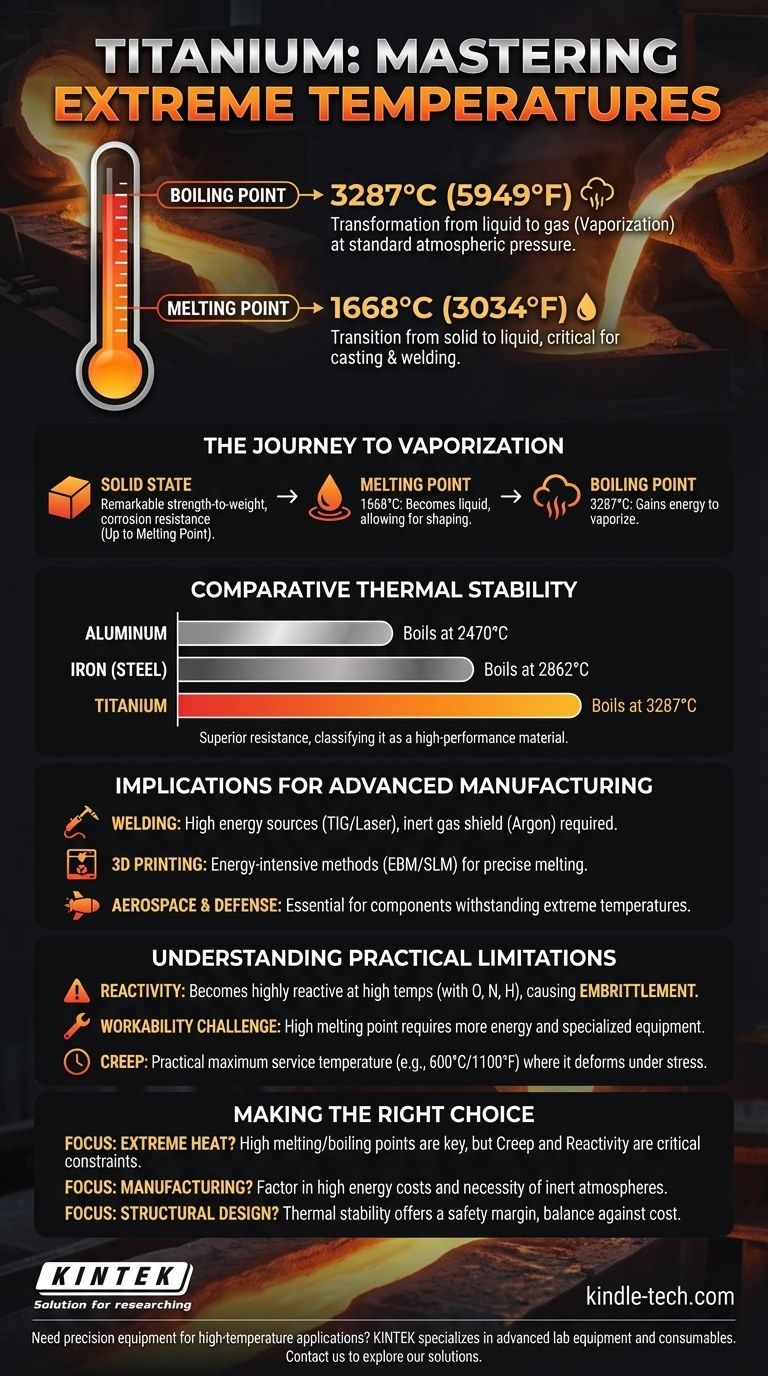

Der Weg zur Verdampfung

Der Übergang eines Materials vom festen in den gasförmigen Zustand ist ein Prozess mit verschiedenen Phasen. Für Titan treten jede dieser Phasen bei Temperaturen auf, die die von gewöhnlichen Strukturmetallen weit übertreffen, was seine außergewöhnliche thermische Stabilität unterstreicht.

Der feste Zustand

Bei Raumtemperatur und bis zu seinem Schmelzpunkt ist Titan für sein bemerkenswertes Verhältnis von Festigkeit zu Gewicht und seine Korrosionsbeständigkeit bekannt. Dies ist der Zustand, in dem es für die meisten strukturellen Anwendungen verwendet wird.

Der Schmelzpunkt: Übergang zum flüssigen Zustand

Bevor Titan sieden kann, muss es zuerst schmelzen. Der Schmelzpunkt von Titan liegt bei 1668°C (3034°F). Bei dieser Temperatur geht es vom festen in den flüssigen Zustand über, ein kritischer Parameter für Prozesse wie Gießen und Schweißen.

Der Siedepunkt: Vom flüssigen zum gasförmigen Zustand

Sobald es sich im flüssigen Zustand befindet, muss die Temperatur weiter deutlich ansteigen, um den Siedepunkt zu erreichen. Bei 3287°C (5949°F) nimmt das flüssige Titan genügend Energie auf, um sich in einen gasförmigen Dampf zu verwandeln.

Warum diese extreme Temperatur wichtig ist

Die außergewöhnlich hohen Schmelz- und Siedepunkte von Titan sind nicht nur akademische Datenpunkte; sie sind grundlegend für seine wichtigsten realen Anwendungen.

Ein Maßstab für thermische Stabilität

Um die Eigenschaften von Titan ins rechte Licht zu rücken, betrachten Sie, wie es sich im Vergleich zu anderen gängigen Metallen verhält:

- Aluminium siedet bei 2470°C.

- Eisen (der Hauptbestandteil von Stahl) siedet bei 2862°C.

- Titan siedet bei 3287°C.

Diese überlegene Hitzebeständigkeit ist ein Hauptgrund, warum es als Hochleistungsmaterial eingestuft wird.

Auswirkungen auf die fortschrittliche Fertigung

Diese thermische Beständigkeit macht Titan schwierig zu verarbeiten.

- Schweißen erfordert sehr hohe Energiequellen (wie WIG oder Laser) und muss in einer inerten Gasatmosphäre (wie Argon) erfolgen, um Kontaminationen zu vermeiden.

- 3D-Druck mit Titan beinhaltet oft energieintensive Methoden wie das Elektronenstrahlschmelzen (EBM) oder das selektive Laserschmelzen (SLM), um das Metallpulver präzise zu schmelzen und zu verschmelzen.

Dominanz in Luft- und Raumfahrt sowie Verteidigung

Anwendungen wie Triebwerkskomponenten, Turbinenschaufeln und Raumfahrzeug-Flugzeugzellen sind auf Materialien angewiesen, die extremen Temperaturen standhalten können, ohne zu versagen. Die Fähigkeit von Titan, seine strukturelle Integrität weit über die Grenzen von Aluminiumlegierungen hinaus zu bewahren, macht es in diesen Bereichen unverzichtbar.

Verständnis der praktischen Grenzen

Während seine thermische Beständigkeit ein großer Vorteil ist, bringt sie auch erhebliche Kompromisse mit sich, die in Technik und Fertigung berücksichtigt werden müssen.

Reaktivität bei hohen Temperaturen

Obwohl Titan bei Raumtemperatur sehr korrosionsbeständig ist, wird es bei erhöhten Temperaturen sehr reaktiv mit Sauerstoff, Stickstoff und Wasserstoff. Dies kann zu Versprödung führen, wodurch die Integrität des Materials stark beeinträchtigt wird. Aus diesem Grund sind kontrollierte Atmosphären für die Hochtemperaturverarbeitung unerlässlich.

Die Herausforderung der Verarbeitbarkeit

Dieselben Eigenschaften, die Titan stark und hitzebeständig machen, machen es auch schwierig und teuer zu bearbeiten, zu formen und zu verbinden. Sein hoher Schmelzpunkt erfordert mehr Energie und spezialisierte Ausrüstung als herkömmliche Metalle wie Stahl oder Aluminium.

Kriechen: Die wahre Gebrauchstemperaturgrenze

In der Praxis wird die maximale Temperatur, bei der ein Material verwendet werden kann, oft durch seine Kriechbeständigkeit bestimmt. Kriechen ist die Tendenz eines Materials, sich unter Belastung bei hohen Temperaturen langsam über die Zeit zu verformen. Für die meisten Titanlegierungen liegt die praktische maximale Gebrauchstemperatur weit unter dem Schmelzpunkt, typischerweise im Bereich von 600°C (1100°F), jenseits derer es seine nützliche Festigkeit zu verlieren beginnt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des vollständigen thermischen Profils von Titan ermöglicht es Ihnen, es effektiv für Ihre spezifische Anwendung auszuwählen und zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf extremer Hitzebeständigkeit liegt: Die hohen Schmelz- und Siedepunkte von Titan sind ein klarer Vorteil, aber die praktische Einsatzgrenze, die durch Kriechen und Hochtemperaturreaktivität definiert wird, ist die kritischere Designbeschränkung.

- Wenn Ihr Hauptaugenmerk auf der Fertigung liegt: Sie müssen die hohen Energiekosten und die absolute Notwendigkeit inerter Atmosphären berücksichtigen, um Kontaminationen und Materialversagen beim Schweißen oder Drucken zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem strukturellen Design liegt: Die thermische Stabilität von Titan bietet einen erheblichen Sicherheitsspielraum, muss aber gegen seine höheren Kosten und die Komplexität der Verarbeitung im Vergleich zu Stahl für Anwendungen abgewogen werden, die seine extreme Leistung nicht erfordern.

Letztendlich gelingt der erfolgreiche Einsatz von Titan, indem man seine Eigenschaften respektiert und anerkennt, dass seine größten Stärken untrennbar mit seinen größten Herausforderungen verbunden sind.

Zusammenfassungstabelle:

| Thermische Eigenschaft | Temperatur (°C) | Temperatur (°F) |

|---|---|---|

| Schmelzpunkt | 1668°C | 3034°F |

| Siedepunkt | 3287°C | 5949°F |

Benötigen Sie Präzisionsgeräte für Hochtemperaturanwendungen wie die Titanverarbeitung? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, die den anspruchsvollen Anforderungen von Laboren in der Luft- und Raumfahrt, Verteidigung und Materialwissenschaft gerecht werden. Unsere Hochtemperaturöfen, kontrollierten Atmosphärensysteme und langlebigen Verbrauchsmaterialien gewährleisten zuverlässige Leistung unter extremen Bedingungen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen Ihre Forschungs- und Fertigungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1200℃ Muffelofen für Labor

Andere fragen auch

- Was sind die Vorteile der Elektronenstrahlverdampfung? Erreichen Sie hochreine, hochratige Dünnschichtabscheidung

- Was ist die thermische Abscheidungsmethode? Ein Leitfaden zur Dünnschichtbeschichtungstechnologie

- Wofür wird die elektronenstrahlgestützte Verdampfung eingesetzt? Erreichen Sie überlegene Dünnschichtbeschichtungen

- Was ist das Vakuumabscheidungsverfahren? Hochleistungsbeschichtungen mit Präzision erzielen

- Was ist die thermische Verdampfungstechnik für die Dünnschichtabscheidung? Ein Leitfaden für einfache, hochreine Beschichtungen

- Ist Abscheidung dasselbe wie Verdampfung? Die Hierarchie der Dünnschichttechnologie entschlüsselt

- Was sind thermische Verdampfungsquellen? Wichtige Typen und wie man die richtige auswählt

- Wie hoch ist die Abscheiderate bei thermischer Verdampfung? Beherrschen Sie die Schlüsselvariablen für Ihre dünnen Schichten