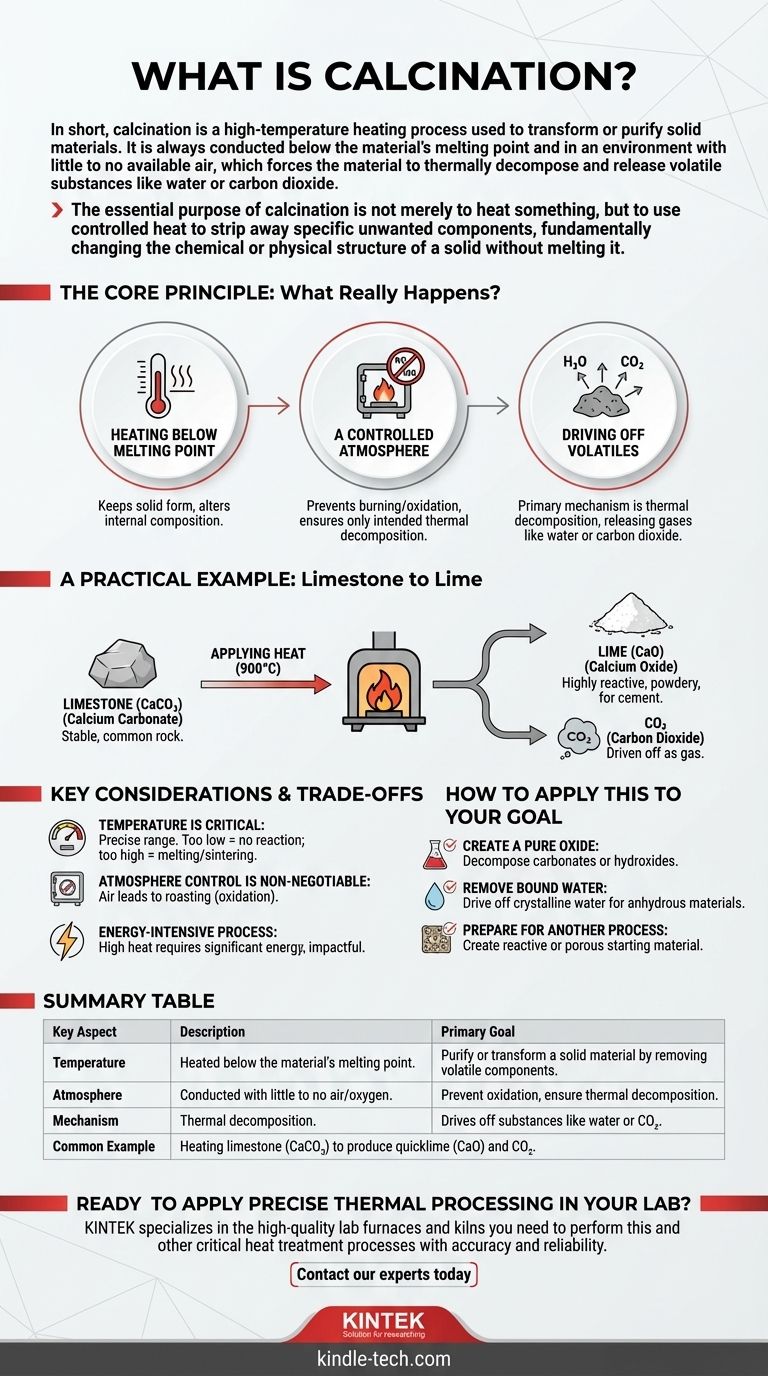

Kurz gesagt, Kalzinierung ist ein Hochtemperatur-Heizprozess, der zur Umwandlung oder Reinigung fester Materialien eingesetzt wird. Er wird immer unterhalb des Schmelzpunkts des Materials und in einer Umgebung mit wenig bis gar keiner verfügbaren Luft durchgeführt, was das Material dazu zwingt, sich thermisch zu zersetzen und flüchtige Substanzen wie Wasser oder Kohlendioxid freizusetzen.

Der wesentliche Zweck der Kalzinierung ist nicht nur das Erhitzen, sondern die Verwendung kontrollierter Wärme, um spezifische unerwünschte Komponenten zu entfernen und die chemische oder physikalische Struktur eines Feststoffs grundlegend zu verändern, ohne ihn zu schmelzen.

Das Kernprinzip: Was passiert wirklich während der Kalzinierung?

Um die Kalzinierung zu verstehen, ist es entscheidend, über den einfachen Akt des Erhitzens hinauszublicken. Der Prozess ist durch drei spezifische Bedingungen definiert, die zusammenwirken, um ein präzises Ergebnis zu erzielen.

Erhitzen unterhalb des Schmelzpunktes

Das Ziel ist es, chemische oder physikalische Veränderungen innerhalb des festen Materials selbst hervorzurufen. Indem die Temperatur unterhalb des Schmelzpunktes gehalten wird, bleibt die gesamte feste Form des Materials erhalten, während seine innere Zusammensetzung verändert wird.

Eine kontrollierte Atmosphäre

Die Kalzinierung wird in Abwesenheit oder bei sehr begrenzter Luftzufuhr (Sauerstoff) durchgeführt. Dies ist ein entscheidender Unterschied. Es verhindert, dass das Material verbrennt oder oxidiert, und stellt sicher, dass die einzige stattfindende Reaktion die beabsichtigte thermische Zersetzung ist.

Austreiben von flüchtigen Bestandteilen

Der primäre Mechanismus ist die thermische Zersetzung. Die angewandte Wärme liefert die Energie, die zum Brechen chemischer Bindungen erforderlich ist, wodurch das Material gezwungen wird, flüchtige Fraktionen freizusetzen. Dies sind typischerweise Substanzen, die gasförmig werden können, wie Wasser (H₂O) oder Kohlendioxid (CO₂).

Ein praktisches Beispiel: Von Kalkstein zu Kalk

Das häufigste und am leichtesten verständliche Beispiel für Kalzinierung ist ihre Rolle bei der Herstellung von Kalk für die Zementindustrie.

Das Ausgangsmaterial: Kalkstein

Der Prozess beginnt mit Kalkstein, der chemisch als Calciumcarbonat (CaCO₃) bekannt ist. Es ist ein stabiles, häufig vorkommendes Gestein.

Der Prozess: Wärmeanwendung

Der Kalkstein wird in einem großen Ofen auf Temperaturen um 900 °C (1650 °F) erhitzt. Diese hohe Hitze zersetzt das Calciumcarbonat.

Die Endprodukte: Kalk und CO₂

Der Kalzinierungsprozess treibt Kohlendioxid (CO₂) als Gas aus und hinterlässt eine hochreaktive, pulverförmige Substanz, die als Calciumoxid (CaO) oder Branntkalk bekannt ist. Dieser resultierende Kalk ist ein grundlegender Bestandteil von Zement und anderen industriellen Anwendungen.

Wichtige Überlegungen und Kompromisse

Obwohl leistungsstark, ist die Kalzinierung ein Prozess, der Präzision erfordert. Missverständnisse ihrer Kernanforderungen können zu fehlgeschlagenen oder ineffizienten Ergebnissen führen.

Temperatur ist entscheidend

Der Prozess arbeitet innerhalb eines spezifischen Temperaturfensters. Ist die Temperatur zu niedrig, findet die Zersetzungsreaktion nicht statt. Ist sie zu hoch, könnte das Material schmelzen oder sintern (zu einer festen Masse verschmelzen), was für die endgültige Anwendung unerwünscht sein kann.

Atmosphärenkontrolle ist unerlässlich

Das Eindringen unkontrollierter Luft in den Ofen würde den Prozess vollständig verändern. Zum Beispiel wird das Erhitzen eines Metallsulfids in Gegenwart von Luft als Rösten bezeichnet, ein Oxidationsprozess mit einem völlig anderen Ergebnis als die Kalzinierung.

Es ist ein energieintensiver Prozess

Das Erhitzen großer Materialmengen auf so hohe Temperaturen erfordert eine erhebliche Menge an Energie. Dies macht die Kalzinierung zu einem kostspieligen und umweltrelevanten Schritt in jedem industriellen Arbeitsablauf.

Wie Sie dies auf Ihr Ziel anwenden können

Das Verständnis, wann und warum Kalzinierung eingesetzt werden sollte, ist der Schlüssel zu ihrer effektiven Nutzung in Materialwissenschaft, Chemie und Ingenieurwesen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines reinen Oxids liegt: Kalzinierung ist die definitive Methode zur Zersetzung von Carbonaten (wie Kalkstein) oder Hydroxiden, um ihre entsprechenden Oxide herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von gebundenem Wasser liegt: Der Prozess wird verwendet, um kristallines Wasser aus hydratisierten Mineralien auszutreiben und eine wasserfreie Version des Materials zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung eines Materials für einen anderen Prozess liegt: Kalzinierung ist oft ein entscheidender vorbereitender Schritt, um ein reaktiveres oder poröseres Ausgangsmaterial für nachfolgende chemische Reaktionen zu schaffen.

Letztendlich ist die Kalzinierung ein präzises Industriewerkzeug zur Verwendung kontrollierter Wärme, um feste Materialien grundlegend zu reinigen und umzuwandeln.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäres Ziel | Reinigung oder Umwandlung eines festen Materials durch Entfernung flüchtiger Bestandteile. |

| Temperatur | Erhitzen unterhalb des Schmelzpunktes des Materials. |

| Atmosphäre | Durchführung mit wenig bis gar keiner Luft/Sauerstoff, um Oxidation zu verhindern. |

| Mechanismus | Thermische Zersetzung treibt Substanzen wie Wasser oder CO₂ aus. |

| Häufiges Beispiel | Erhitzen von Kalkstein (CaCO₃) zur Herstellung von Branntkalk (CaO) und CO₂. |

Bereit, präzise thermische Prozesse in Ihrem Labor anzuwenden?

Kalzinierung ist ein grundlegender Schritt zur Herstellung reiner Oxide, zur Entfernung von Wasser und zur Vorbereitung reaktiver Materialien. KINTEK ist spezialisiert auf hochwertige Laboröfen und -brennöfen, die Sie benötigen, um diesen und andere kritische Wärmebehandlungsprozesse präzise und zuverlässig durchzuführen.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Kalzinierungslösung für die spezifischen Materialien und Ziele Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 1700℃ Muffelofen für Labor

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wie reinigt man einen Aluminiumoxid-Rohrofen? Verlängern Sie die Lebensdauer des Rohres durch ordnungsgemäße Wartung

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor