Im Kern ist der chemische Gasphasenabscheidungsprozess (CVD) eine Methode zur Abscheidung eines dünnen, festen Films auf einer Oberfläche, die als Substrat bezeichnet wird. Dies wird erreicht, indem das Substrat in eine Reaktionskammer gebracht, spezifische chemische Prekursor-Gase eingeführt und Energie – typischerweise Wärme – zugeführt wird, um eine chemische Reaktion auszulösen, die das gewünschte Material direkt auf der Oberfläche des Substrats bildet.

Die chemische Gasphasenabscheidung ist nicht nur eine Beschichtungstechnik; sie ist ein präziser, Atom für Atom ablaufender Konstruktionsprozess. Sie ermöglicht die Herstellung außergewöhnlich reiner, hochleistungsfähiger Materialien, indem diese aus einem gasförmigen Zustand aufgebaut werden, eine chemische Reaktion nach der anderen.

Das grundlegende Ziel: Materialien aus Gas aufbauen

Der Hauptzweck von CVD ist das Wachstum fester Materialien mit hochkontrollierten Eigenschaften. Im Gegensatz zum Schmelzen und Gießen eines Materials baut CVD das Material von Grund auf neu auf.

Dieser Bottom-up-Ansatz bietet eine unglaubliche Kontrolle über die Dicke, Reinheit und Kristallstruktur des Endprodukts. Er ist die bevorzugte Methode für Anwendungen, bei denen die Materialleistung von größter Bedeutung ist.

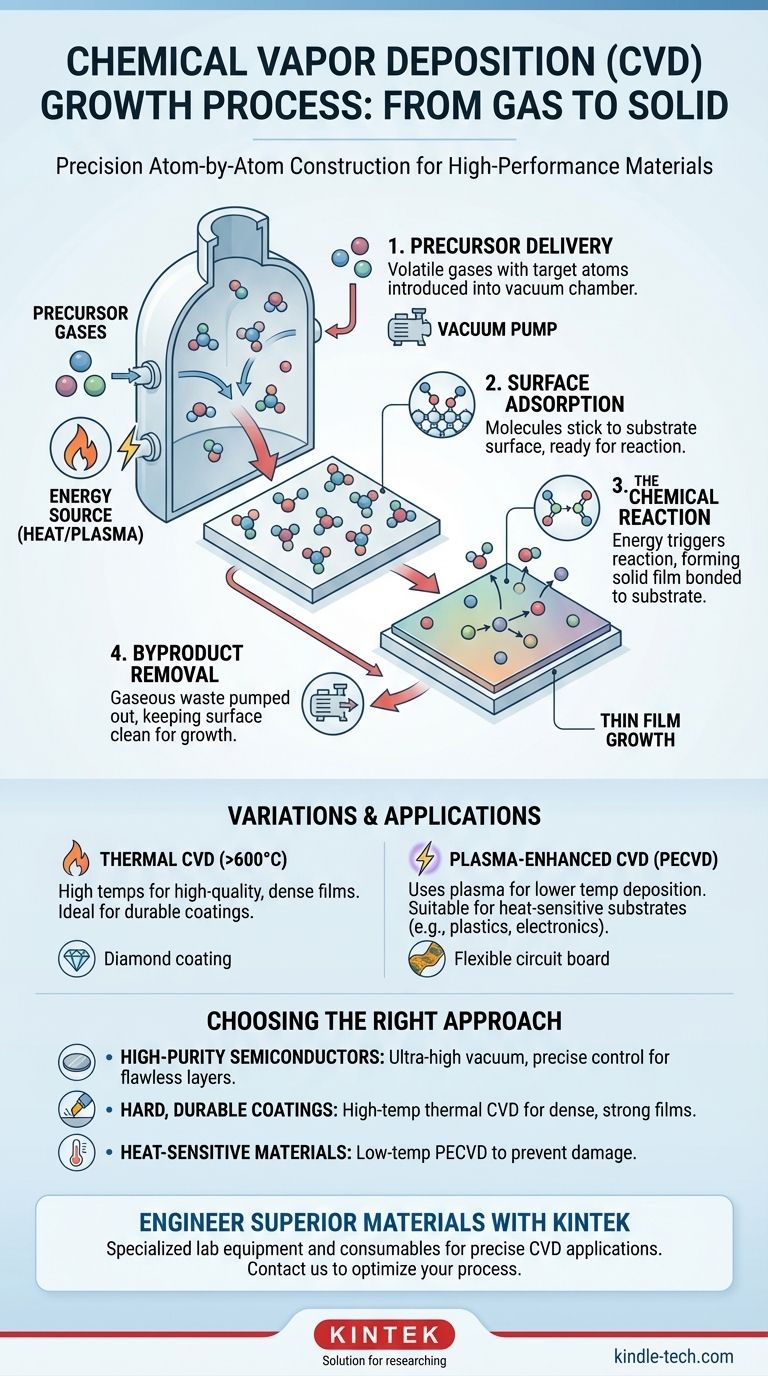

Den CVD-Prozess dekonstruieren: Eine Schritt-für-Schritt-Analyse

Obwohl verschiedene CVD-Methoden existieren, folgen sie alle einer ähnlichen Abfolge von Ereignissen auf mikroskopischer Ebene. Das Verständnis dieser Schritte ist entscheidend für die Kontrolle des Endergebnisses.

Schritt 1: Prekursor-Zufuhr

Flüchtige Prekursor-Gase, die die für den endgültigen Film benötigten Atome enthalten, werden in die Reaktionskammer injiziert. Die Kammer steht typischerweise unter Vakuum, um Verunreinigungen zu entfernen und den Fluss dieser Gase zum Substrat zu steuern.

Schritt 2: Oberflächenadsorption

Sobald die Prekursor-Gasmoleküle das Substrat erreichen, haften sie in einem Prozess, der als Adsorption bezeichnet wird, an der Oberfläche. Dies ist ein notwendiger Auftakt zur chemischen Reaktion.

Schritt 3: Die chemische Reaktion

Mit den Prekursor-Molekülen auf der Oberfläche bewirkt Energie (wie Wärme), dass sie sich zersetzen oder mit anderen Gasen reagieren. Diese Reaktion bildet das gewünschte feste Material, das direkt an das Substrat bindet.

Im Laufe der Zeit wiederholt sich dieser Prozess und baut die dünne Filmschicht Schicht für Schicht auf. Die nichtflüchtigen Produkte der Reaktion bilden den Film.

Schritt 4: Entfernung von Nebenprodukten

Die chemische Reaktion erzeugt auch gasförmige Nebenprodukte, die nicht mehr benötigt werden. Diese Abfallprodukte desorbieren (lösen sich) von der Oberfläche und werden vom Vakuumsystem abtransportiert, wodurch die Wachstumsoberfläche für die Ankunft neuer Prekursoren sauber gehalten wird.

Verständnis der Kompromisse und Variationen

CVD ist keine einzelne Technik, sondern eine Familie von Prozessen, jeder mit seinen eigenen Vor- und Nachteilen. Die Wahl der Methode hängt vollständig vom gewünschten Material und dem verwendeten Substrat ab.

Thermische CVD vs. Plasma-Enhanced CVD (PECVD)

Thermische CVD ist die klassische Methode, die sich ausschließlich auf hohe Temperaturen (oft >600°C) verlässt, um die Reaktion einzuleiten. Dies erzeugt sehr hochwertige, dichte Filme.

Solche hohen Temperaturen können jedoch empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen. Plasma-Enhanced CVD (PECVD) löst dieses Problem, indem es ein elektrisches Feld verwendet, um ein Plasma zu erzeugen, das die Energie für die Reaktion liefert. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen.

Die Herausforderung der Gleichmäßigkeit

Ein Hauptziel von CVD ist es, einen Film von perfekt gleichmäßiger Dicke über das gesamte Substrat zu erzeugen. Obwohl CVD hierin hervorragend ist, kann die Erzielung perfekter Gleichmäßigkeit auf komplexen, dreidimensionalen Formen eine erhebliche technische Herausforderung darstellen, die eine sorgfältige Kontrolle des Gasflusses und der Temperaturgradienten erfordert.

Die Kosten und die Komplexität

CVD-Systeme, insbesondere solche für hochreine Elektronik, erfordern hochentwickelte Vakuumkammern, Gasversorgungssysteme und Temperaturregelungen. Dies macht die Anfangsinvestition und die Betriebskomplexität höher als bei einfacheren Beschichtungsmethoden wie Lackieren oder Galvanisieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen CVD-Ansatzes erfordert die Abstimmung der Prozessparameter mit den spezifischen Anforderungen der Anwendung.

- Wenn Ihr Hauptaugenmerk auf hochreinen Halbleitern liegt: Sie müssen Ultrahochvakuum-Bedingungen und präzise kontrollierte Prekursor-Gase priorisieren, um makellose kristalline Schichten zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung harter, haltbarer Beschichtungen (wie synthetischer Diamant) liegt: Sie sollten sich auf Hochtemperatur-Thermal-CVD-Varianten konzentrieren, um das Wachstum eines dichten, stark gebundenen Films zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Sie müssen eine Niedertemperaturmethode wie Plasma-Enhanced CVD (PECVD) verwenden, um den Film abzuscheiden, ohne das darunterliegende Substrat zu beschädigen.

Durch die Beherrschung dieser Prinzipien können Sie die chemische Gasphasenabscheidung nutzen, um Materialien mit Eigenschaften zu entwickeln, die auf nahezu jede fortschrittliche Anwendung zugeschnitten sind.

Zusammenfassungstabelle:

| Wichtiger CVD-Prozessschritt | Was passiert | Wichtigstes Ergebnis |

|---|---|---|

| Prekursor-Zufuhr | Gase, die Zielatome enthalten, werden in eine Vakuumkammer eingeführt. | Prekursoren werden zur Substratoberfläche geliefert. |

| Oberflächenadsorption | Gasmoleküle haften (adsorbieren) an der Substratoberfläche. | Prekursoren sind für die Reaktion positioniert. |

| Chemische Reaktion | Energie (Wärme/Plasma) löst eine Reaktion aus, die ein festes Material bildet. | Der gewünschte Dünnfilm bindet an das Substrat. |

| Entfernung von Nebenprodukten | Gasförmige Abfallprodukte werden aus der Kammer gepumpt. | Eine saubere Oberfläche wird für weiteres Wachstum aufrechterhalten. |

Bereit, überlegene Materialien mit CVD zu entwickeln?

Die Beherrschung des chemischen Gasphasenabscheidungsprozesses ist entscheidend für die Entwicklung von Halbleitern der nächsten Generation, langlebigen Schutzbeschichtungen und hochreinen Materialien. Die richtige Laborausrüstung ist entscheidend, um die präzise Kontrolle, Gleichmäßigkeit und Reinheit zu erreichen, die Ihre Forschung erfordert.

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die Sie für Ihren Erfolg benötigen. Ob Sie Elektronik entwickeln, harte Beschichtungen herstellen oder mit wärmeempfindlichen Substraten arbeiten, wir verfügen über das Fachwissen und die Lösungen, um Ihre spezifischen CVD-Anwendungen zu unterstützen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihnen helfen können, Ihren CVD-Prozess zu optimieren und bahnbrechende Ergebnisse zu erzielen.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird