In der Welt der Nanofabrikation ist die Chemical Vapor Deposition (CVD, Chemische Gasphasenabscheidung) ein hochkontrollierter „Bottom-up“-Herstellungsprozess, der verwendet wird, um Materialien im Nanomaßstab von Grund auf neu aufzubauen. Dabei werden chemische Vorläufergase in eine Reaktionskammer eingeleitet, wo sie reagieren und sich auf einer Oberfläche (einem Substrat) ablagern, wodurch ein hochreiner Dünnfilm oder eine spezifische Nanostruktur, wie beispielsweise ein Kohlenstoffnanoröhrchen, entsteht. Diese Methode ist grundlegend für die Herstellung fortschrittlicher Materialien mit präzise entwickelten Eigenschaften.

Die Chemische Gasphasenabscheidung ist nicht nur eine Beschichtungstechnik; sie ist das architektonische Werkzeug der Nanotechnologie. Sie ermöglicht eine immense Kontrolle über die Materialstruktur auf atomarer Ebene, doch diese Präzision erfordert eine bewusste Abwägung von Kosten, Energieverbrauch und Umweltauswirkungen.

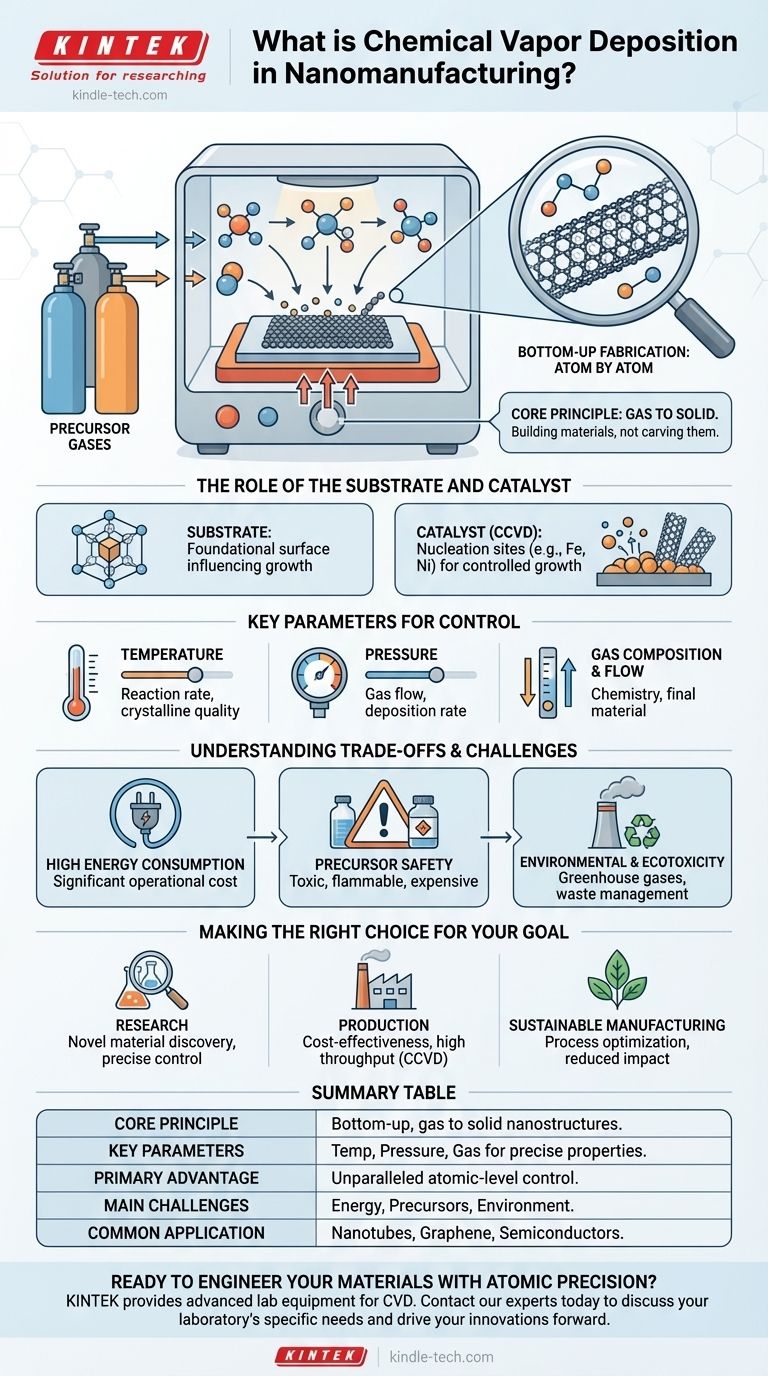

Wie Chemical Vapor Deposition im Nanomaßstab funktioniert

CVD basiert auf einem einfachen, aber leistungsstarken Prinzip: der Umwandlung von Gas in Feststoff. Dieser „Bottom-up“-Ansatz unterscheidet sich grundlegend von „Top-down“-Methoden wie dem Ätzen, da hierbei Materialien aufgebaut und nicht abgetragen werden.

Das Kernprinzip: Von Gas zu Feststoff

Der Prozess beginnt damit, dass ein oder mehrere flüchtige Vorläufergase in eine Vakuumkammer mit dem Substrat eingeleitet werden. Wenn diese Gase erhitzt werden, zersetzen sie sich und durchlaufen chemische Reaktionen nahe oder auf der Substratoberfläche. Die festen Produkte dieser Reaktionen lagern sich dann auf dem Substrat ab und bauen schichtweise das gewünschte Material im Nanomaßstab auf.

Die Rolle des Substrats und des Katalysators

Das Substrat ist die grundlegende Oberfläche, auf der das Materialwachstum stattfindet. Seine Eigenschaften, wie Temperatur und Kristallstruktur, können das Endergebnis beeinflussen.

Bei vielen Anwendungen, insbesondere bei der Herstellung von Strukturen wie Kohlenstoffnanoröhrchen, wird ein Katalysator verwendet. Dies wird als Katalytische CVD (CCVD) bezeichnet. Eine dünne Schicht aus Katalysatormaterial (wie Eisen- oder Nickel-Nanopartikel) wird auf das Substrat aufgebracht und dient als Nukleationsstelle, die das Wachstum der Nanostruktur mit hohem Maß an Kontrolle lenkt und beschleunigt.

Schlüsselparameter für die Steuerung

Die Stärke der CVD liegt in ihrer Abstimmbarkeit. Durch die präzise Anpassung der Schlüsselparameter können Ingenieure die Eigenschaften des Endmaterials bestimmen:

- Temperatur: Beeinflusst die Reaktionsgeschwindigkeit und die kristalline Qualität des abgeschiedenen Materials.

- Druck: Beeinflusst die Gasflüssigkeitsdynamik und die Abscheidungsrate.

- Zusammensetzung und Durchflussrate der Gase: Bestimmt die Chemie der Reaktion und die Zusammensetzung des Endmaterials.

Durch die Anpassung dieser Variablen wird eine akribische Kontrolle über alles ermöglicht, von der Schichtdicke und Reinheit bis hin zu komplexen Geometrien wie Nanodrähten und -röhrchen.

Verständnis der Kompromisse und Herausforderungen

Obwohl CVD leistungsstark ist, ist es nicht frei von Komplexitäten. Um nanoskalige Präzision zu erreichen, muss eine sorgfältige Verwaltung mehrerer kritischer Faktoren erfolgen, da der Prozess selbst erhebliche betriebliche und ökologische Auswirkungen haben kann.

Hoher Energieverbrauch

Viele CVD-Prozesse erfordern sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen auszulösen. Dieser thermische Bedarf führt direkt zu einem erheblichen Energieverbrauch, was die primären Betriebskosten und ein Faktor für die Gesamt-Nachhaltigkeit des Herstellungsprozesses ist.

Materialnutzung und Sicherheit der Vorläuferstoffe

Die in der CVD verwendeten Vorläuferchemikalien können teuer, giftig, korrosiv oder brennbar sein. Die effiziente Nutzung dieser Materialien ist entscheidend für die Wirtschaftlichkeit, während die Gewährleistung einer sicheren Handhabung und Entsorgung für die Betriebssicherheit und Umweltverantwortung von größter Bedeutung ist.

Umwelt- und Ökotoxizitätsbedenken

Der Syntheseprozess ist eine Hauptquelle potenzieller Umweltauswirkungen. Nicht umgesetzte Vorläufergase und chemische Nebenprodukte können zu Treibhausgasemissionen oder anderen Schadstoffen werden, wenn sie nicht ordnungsgemäß behandelt werden. Der gesamte Lebenszyklus, von der Vorläuferproduktion bis zur Abfallwirtschaft, muss berücksichtigt werden, um die Ökotoxizität der hergestellten Nanomaterialien zu begrenzen.

Die richtige Wahl für Ihr Ziel treffen

CVD ist eine vielseitige und skalierbare Technologie, aber ihre Implementierung muss mit Ihren spezifischen Zielen übereinstimmen. Die Entscheidung für ihren Einsatz erfordert eine Abwägung ihrer beispiellosen Kontrolle gegen ihre betrieblichen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf Forschung und der Entdeckung neuartiger Materialien liegt: Nutzen Sie die präzise Parameterkontrolle der CVD, um mit neuen Strukturen und Zusammensetzungen zu experimentieren, die auf andere Weise nicht herstellbar wären.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion liegt: Konzentrieren Sie sich auf die Optimierung der Kosteneffizienz und des hohen Durchsatzes, was die Nutzung von CCVD für ihre Effizienz bei der Herstellung von Materialien wie Kohlenstoffnanoröhrchen einschließen kann.

- Wenn Ihr Hauptaugenmerk auf nachhaltiger Fertigung liegt: Priorisieren Sie die Prozessoptimierung zur Senkung des Energieverbrauchs, zur Reduzierung von Materialabfällen und zur Implementierung robuster Abluftmanagementsysteme, um die Umweltauswirkungen zu mindern.

Letztendlich geht es bei der Beherrschung der CVD darum, sie als strategisches Werkzeug für die gezielte Materialtechnik von Grund auf zu verstehen.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Kernprinzip | Ein Bottom-up-Prozess, der Vorläufergase in feste, hochreine Dünnschichten oder Nanostrukturen auf einem Substrat umwandelt. |

| Schlüsselparameter | Temperatur, Druck und Gaszusammensetzung werden präzise gesteuert, um Materialeigenschaften wie Dicke und Struktur zu bestimmen. |

| Hauptvorteil | Unübertroffene Kontrolle über die Materialstruktur auf atomarer und nanoskaliger Ebene. |

| Herausforderungen | Hoher Energieverbrauch, Umgang mit speziellen Vorläuferstoffen und Bewältigung der Umweltauswirkungen. |

| Häufige Anwendung | Herstellung von Kohlenstoffnanoröhrchen, Graphen und fortschrittlichen Halbleiterdünnschichten. |

Bereit, Ihre Materialien mit atomarer Präzision zu entwickeln?

Entfesseln Sie das Potenzial der Chemical Vapor Deposition für Ihre Forschungs- oder Produktionsziele. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die Spitzenforschung in der Nanofabrikation erforderlich sind. Ob Sie neuartige Materialien entdecken oder die Produktion skalieren – unser Fachwissen kann Ihnen helfen, Ihre CVD-Prozesse hinsichtlich Leistung, Kosteneffizienz und Nachhaltigkeit zu optimieren.

Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen