Im Kern ist die chemische Gasphasenabscheidung (CVD) in der Halbleiterfertigung ein Prozess, der verwendet wird, um die komplexe, geschichtete Struktur eines Mikrochips aufzubauen. Dabei werden spezifische Gase, sogenannte Präkursoren, in eine Reaktionskammer eingebracht, wo sie chemisch reagieren, um einen festen dünnen Film auf der Oberfläche eines Siliziumwafers zu bilden. Diese Methode ist grundlegend für die Erzeugung der isolierenden und leitenden Schichten, die eine moderne elektronische Schaltung ausmachen.

Der Schlüssel zum Verständnis von CVD liegt darin, es nicht als einfache Beschichtungstechnik, sondern als präzisen chemischen Konstruktionsprozess zu betrachten. Es ermöglicht Ingenieuren, hochspezifische Materialien Atom für Atom auf ein Substrat „wachsen“ zu lassen und so die wesentlichen elektrischen Bahnen und Isolatoren zu bilden, die einen Transistor funktionsfähig machen.

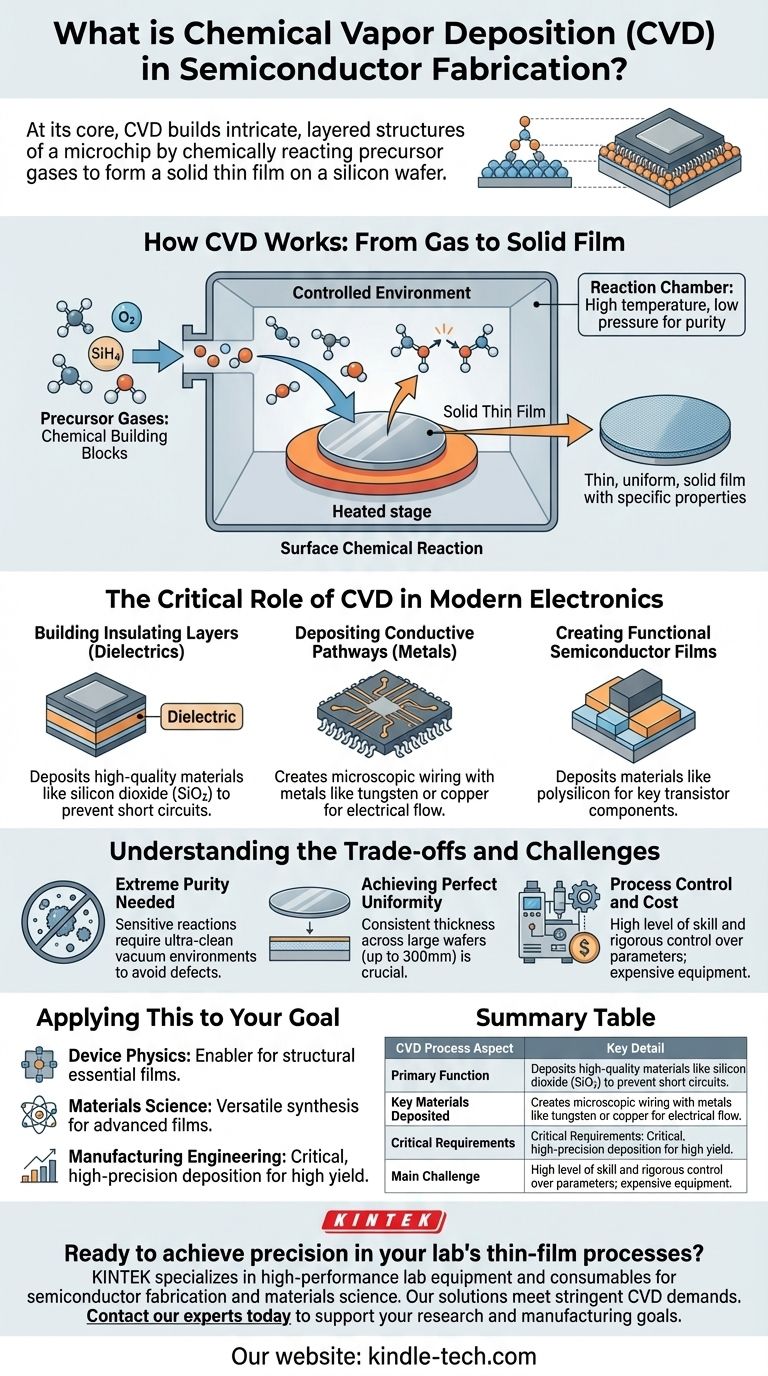

Wie CVD funktioniert: Vom Gas zur festen Schicht

Um zu verstehen, warum CVD so wichtig ist, muss man die kontrollierte Umgebung kennen, in der es arbeitet. Der Prozess ist weitaus anspruchsvoller, als nur ein Material auf eine Oberfläche zu sprühen.

Die Reaktionskammer: Eine kontrollierte Umgebung

Ein Siliziumwafer wird in eine hochkontrollierte Reaktionskammer gelegt. Diese Kammer wird typischerweise auf einer bestimmten Temperatur und einem bestimmten Druck gehalten, oft unter Vakuum, um Prozessreinheit und Stabilität zu gewährleisten. Die kontrollierte Umgebung ist entscheidend, um Kontamination zu verhindern und die gewünschten chemischen Reaktionen zu ermöglichen.

Präkursor-Gase: Die chemischen Bausteine

Spezifische gasförmige Chemikalien, sogenannte Präkursoren, werden sorgfältig in die Kammer eingeleitet. Jeder Präkursor enthält die Atome, die für die endgültige Schicht benötigt werden. Um beispielsweise eine Siliziumdioxid (SiO₂)-Isolierschicht zu erzeugen, können Präkursoren wie Silan (SiH₄) und Sauerstoff (O₂) verwendet werden. Die Kombination und die Durchflussraten dieser Gase sind ein präzises Rezept.

Der Abscheidungsprozess: Eine chemische Oberflächenreaktion

Die Hitze und der Druck in der Kammer aktivieren die Präkursor-Gase, wodurch sie auf der heißen Oberfläche des Wafers reagieren. Diese chemische Reaktion zerlegt die Gase und formt sie zu einem neuen, festen Material um, das sich gleichmäßig über die Oberfläche des Wafers abscheidet. Das Ergebnis ist eine dünne, einheitliche und feste Schicht mit spezifischen elektrischen oder physikalischen Eigenschaften.

Die entscheidende Rolle von CVD in der modernen Elektronik

CVD ist kein optionaler Schritt; es wird während der Chipherstellung wiederholt eingesetzt, um Schaltungen Schicht für Schicht aufzubauen. Seine Vielseitigkeit ermöglicht die Abscheidung der verschiedenen Materialtypen, die für ein funktionierendes Bauteil erforderlich sind.

Aufbau von Isolierschichten (Dielektrika)

In einem Mikrochip sind Milliarden von Transistoren dicht gepackt. Um zu verhindern, dass elektrische Signale Kurzschlüsse verursachen, müssen sie durch Isoliermaterialien oder Dielektrika voneinander getrennt werden. CVD ist die primäre Methode zur Abscheidung hochwertiger Dielektrika wie Siliziumdioxid und Siliziumnitrid.

Abscheidung leitfähiger Bahnen (Metalle)

CVD wird auch zur Erzeugung der mikroskopischen „Verdrahtung“ verwendet, die Transistoren miteinander verbindet. Es können metallische Filme, wie Wolfram oder Kupfer, abgeschieden werden, die als leitfähige Bahnen dienen, durch die der Strom im integrierten Schaltkreis fließt.

Erzeugung funktionaler Halbleiterschichten

Über einfache Isolatoren und Leiter hinaus wird CVD zur Abscheidung der funktionalen Halbleitermaterialien selbst eingesetzt. Beispielsweise wird polykristallines Silizium (Polysilizium), ein Schlüsselbestandteil der Gate-Struktur eines Transistors, häufig mittels eines CVD-Verfahrens abgeschieden.

Verständnis der Kompromisse und Herausforderungen

Obwohl CVD ein leistungsfähiger Prozess ist, ist er anspruchsvoll und birgt inhärente Komplexitäten, die Ingenieure managen müssen, um hohe Fertigungsausbeuten zu gewährleisten.

Die Notwendigkeit extremer Reinheit

Die chemischen Reaktionen bei CVD sind hochsensibel. Jedes unerwünschte Partikel oder Verunreinigungsgas in der Kammer kann die Reaktion stören und zu Defekten in der Schicht führen. Deshalb wird der Prozess im Vakuum oder in einer ultrareinen Umgebung durchgeführt.

Erreichen perfekter Gleichmäßigkeit

Damit ein Chip korrekt funktioniert, muss die abgeschiedene Schicht über den gesamten Wafer, der bis zu 300 mm Durchmesser haben kann, eine gleichbleibende Dicke aufweisen. Schwankungen in Temperatur oder Gasfluss können zu Ungleichmäßigkeiten führen, wodurch die Bauteilleistung über den Chip variiert.

Prozesskontrolle und Kosten

CVD-Anlagen sind hochspezialisiert und teuer. Der Prozess erfordert ein hohes Maß an Fachwissen und strenge Kontrolle über Parameter wie Temperatur, Druck und Gaschemie, um zuverlässige und reproduzierbare Ergebnisse zu erzielen.

Anwendung auf Ihr Ziel

Das Verständnis von CVD ist unerlässlich, aber seine Relevanz hängt von Ihrem spezifischen Schwerpunkt ab. Nutzen Sie Folgendes, um seine Bedeutung für Ihre Arbeit einzuordnen.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterbauelementphysik liegt: Betrachten Sie CVD als den Wegbereiter für die Erzeugung der spezifischen dielektrischen (isolierenden) und leitfähigen Schichten, die strukturell wesentlich dafür sind, dass ein Transistor wie vorgesehen funktioniert.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt: Betrachten Sie CVD als eine vielseitige Synthesetechnik zur Herstellung einer breiten Palette fortschrittlicher dünner Schichten, von Standard-Elektronikmaterialien bis hin zu neuartigen Strukturen wie Kohlenstoffnanoröhren und Nanodrähten.

- Wenn Ihr Hauptaugenmerk auf der Fertigungstechnik liegt: Erkennen Sie CVD als einen kritischen, hochpräzisen Abscheidungsschritt an, der eine strenge Prozesskontrolle erfordert, um eine gleichbleibende Schichtqualität, eine hohe Ausbeute und Kosteneffizienz zu gewährleisten.

Die chemische Gasphasenabscheidung ist ein Eckpfeiler der modernen Technologie und ermöglicht die Herstellung der komplexen Mikrobauteile, die unsere Welt antreiben.

Zusammenfassungstabelle:

| CVD-Prozessaspekt | Wesentliche Details |

|---|---|

| Hauptfunktion | Abscheidung dünner, fester Schichten auf Siliziumwafern mittels chemischer Reaktionen. |

| Abgeschiedene Schlüsselmaterialien | Dielektrika (z. B. SiO₂), leitfähige Metalle (z. B. Wolfram), Halbleiter (z. B. Polysilizium). |

| Kritische Anforderungen | Extreme Reinheit, präzise Temperatur-/Druckkontrolle und perfekte Gleichmäßigkeit. |

| Herausforderung | Anspruchsvolle Prozesskontrolle erforderlich, um Defekte zu vermeiden und eine hohe Ausbeute zu gewährleisten. |

Bereit, Präzision in die Dünnschichtprozesse Ihres Labors zu bringen? KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien für die Halbleiterfertigung und Materialwissenschaft. Ob Sie Chips der nächsten Generation oder fortschrittliche Materialien entwickeln – unsere Lösungen sind darauf ausgelegt, die strengen Anforderungen von CVD und anderen Abscheidungstechniken zu erfüllen. Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie wir Ihre Forschungs- und Fertigungsziele mit zuverlässiger, hochmoderner Technologie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt