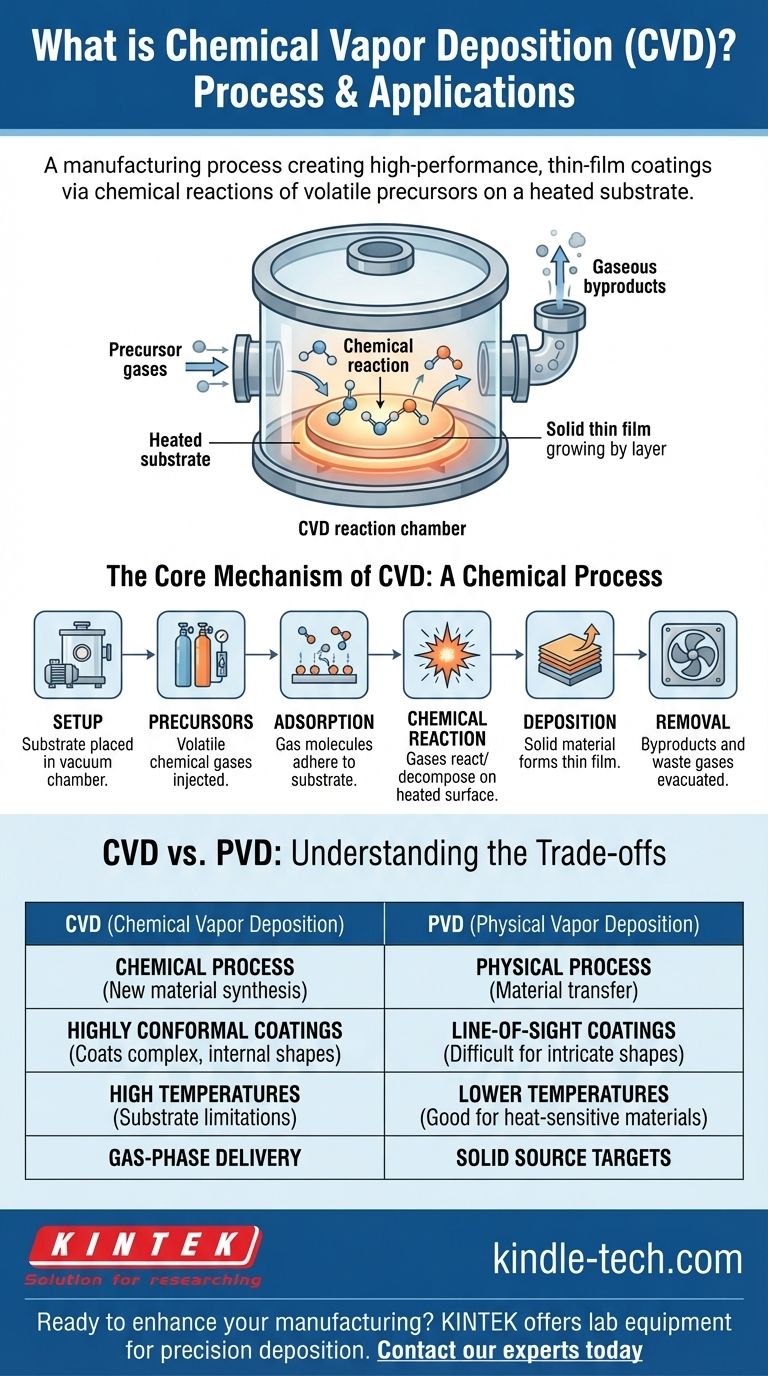

Kurz gesagt, die chemische Gasphasenabscheidung (CVD) ist ein Herstellungsprozess, der eine hochleistungsfähige Dünnschichtbeschichtung auf einem Substrat erzeugt. Dabei werden flüchtige chemische Gase, sogenannte Precursor, in eine Reaktionskammer geleitet. Diese Gase reagieren oder zersetzen sich dann auf einer beheizten Oberfläche und bilden ein festes Material, das sich gleichmäßig auf dem Zielobjekt ablagert und die Beschichtung Schicht für Schicht aufbaut.

Das grundlegende Prinzip ist, dass CVD im Wesentlichen ein chemischer Prozess und kein physikalischer ist. Im Gegensatz zu Methoden, die ein Material einfach von einer Quelle zu einem Ziel bewegen, synthetisiert CVD ein völlig neues festes Material direkt auf der Oberfläche des Bauteils durch kontrollierte chemische Reaktionen.

Der Kernmechanismus der CVD

Um den CVD-Prozess wirklich zu verstehen, ist es am besten, ihn in seine aufeinanderfolgenden Schritte zu unterteilen. Der gesamte Vorgang findet in einer versiegelten Reaktionskammer unter sorgfältig kontrollierten Temperatur-, Druck- und Vakuumbedingungen statt.

Der Aufbau: Kammer und Precursor

Der Prozess beginnt damit, dass das zu beschichtende Objekt, das sogenannte Substrat, in eine Reaktionskammer gelegt wird. Die Kammer wird dann evakuiert, um ein Vakuum zu erzeugen. Spezielle flüchtige chemische Verbindungen, sogenannte Precursor, werden basierend auf dem gewünschten Endbeschichtungsmaterial ausgewählt.

Schritt 1: Einführung der Precursor

Die Precursor-Chemikalien, die sich im gasförmigen Zustand befinden, werden präzise in die Vakuumkammer injiziert. Die Flussrate und Mischung dieser Gase sind entscheidende Variablen, die die endgültigen Eigenschaften der Beschichtung steuern.

Schritt 2: Transport und Adsorption

Einmal in der Kammer, bewegen sich die Precursor-Gasmoleküle und kommen mit dem Substrat in Kontakt. Die Moleküle haften dann physikalisch an der Oberfläche in einem Prozess, der als Adsorption bekannt ist.

Schritt 3: Die chemische Reaktion

Dies ist das Herzstück des CVD-Prozesses. Das Substrat wird typischerweise auf eine bestimmte Reaktionstemperatur erhitzt. Diese thermische Energie liefert die Aktivierungsenergie, die erforderlich ist, damit die adsorbierten Precursor-Gase miteinander reagieren oder sich direkt auf der Oberfläche zersetzen.

Schritt 4: Abscheidung und Filmwachstum

Das Produkt dieser chemischen Reaktion ist das gewünschte feste Beschichtungsmaterial. Dieses nichtflüchtige feste Material lagert sich auf dem Substrat ab und bildet eine stabile, dünne Schicht. Der Prozess wird fortgesetzt, wenn mehr Gas zugeführt wird, wodurch der Film auf hochgradig gleichmäßige und kontrollierte Weise wächst.

Schritt 5: Entfernung der Nebenprodukte

Die chemischen Reaktionen erzeugen auch gasförmige Nebenprodukte, die nicht Teil der endgültigen Beschichtung sind. Diese Abgase werden von der Oberfläche desorbiert und kontinuierlich vom Vakuumsystem aus der Kammer entfernt, wodurch ein reiner und hochwertiger Film gewährleistet wird.

Die Kompromisse verstehen: CVD vs. PVD

Um die spezifischen Vorteile der CVD zu verstehen, ist es hilfreich, sie mit einer anderen gängigen Dünnschichtabscheidungstechnik zu vergleichen: der physikalischen Gasphasenabscheidung (PVD).

Der grundlegende Unterschied: Chemisch vs. Physikalisch

Der Hauptunterschied liegt im Namen. CVD verwendet eine chemische Reaktion auf der Substratoberfläche, um die Beschichtung zu erzeugen. Im Gegensatz dazu verwendet PVD einen physikalischen Mechanismus – wie Verdampfung oder Sputtern –, um Atome des Beschichtungsmaterials von einer festen Quelle direkt auf das Substrat zu bewegen. Bei PVD findet keine chemische Umwandlung statt.

Beschichtungseigenschaften

Da CVD auf einem Gas basiert, das fließen und durchdringen kann, eignet es sich hervorragend zur Erzeugung hochgradig konformer Beschichtungen, d.h. es kann komplexe Formen, scharfe Ecken und sogar Innenflächen gleichmäßig bedecken. PVD ist typischerweise ein "Sichtlinien"-Prozess, was es schwierig machen kann, komplizierte Geometrien gleichmäßig zu beschichten.

Prozessbedingungen

CVD-Prozesse erfordern im Allgemeinen hohe Temperaturen, um die Energie bereitzustellen, die zum Antreiben der chemischen Reaktionen erforderlich ist. Dies kann die Arten von Substratmaterialien einschränken, die beschichtet werden können, ohne beschädigt zu werden. PVD kann oft bei viel niedrigeren Temperaturen durchgeführt werden, wodurch es für hitzeempfindlichere Materialien geeignet ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den spezifischen Anforderungen Ihrer Anwendung ab, einschließlich der Materialeigenschaften, der Substratform und der Temperaturbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen, gleichmäßigen Beschichtung auf einer komplexen Form liegt: CVD ist aufgrund der Natur seiner Gasphasenzufuhr ein außergewöhnlich starker Kandidat.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: PVD ist oft die bessere Wahl, da es bei deutlich niedrigeren Prozesstemperaturen als die meisten CVD-Methoden betrieben werden kann.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten Materialzusammensetzung liegt: Die Wahl hängt von der Verfügbarkeit geeigneter flüchtiger Precursor für CVD im Vergleich zu festen Targets für PVD für dieses bestimmte Material ab.

Letztendlich ist das Verständnis von CVD als präzisem chemischen Reaktionsprozess der Schlüssel zur Nutzung seiner einzigartigen Fähigkeiten für die fortschrittliche Materialherstellung.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Aufbau | Substrat in Vakuumkammer platziert | Bereitet Oberfläche für Beschichtung vor |

| 2. Gaseinführung | Precursor-Gase in Kammer injiziert | Liefert Beschichtungsmaterialien |

| 3. Adsorption | Gasmoleküle haften an Substratoberfläche | Schafft Grundlage für Reaktion |

| 4. Chemische Reaktion | Gase reagieren/zersetzen sich auf beheizter Oberfläche | Bildet festes Beschichtungsmaterial |

| 5. Abscheidung | Festes Material baut sich Schicht für Schicht auf | Erzeugt gleichmäßigen Dünnfilm |

| 6. Nebenproduktentfernung | Abgase aus Kammer evakuiert | Gewährleistet Beschichtungsreinheit |

Bereit, Ihre Fertigung mit Präzisionsbeschichtungen zu verbessern? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Abscheidungsprozesse wie CVD. Unsere Lösungen helfen Laboren, überlegene Dünnschichtergebnisse mit hoher Gleichmäßigkeit und Reinheit zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anwendungsanforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung