Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Herstellungsprozess, der verwendet wird, um dünne, feste Schichten auf der Oberfläche eines Werkstücks, bekannt als Substrat, zu erzeugen. Dies wird erreicht, indem Vorläufergase in eine Reaktionskammer eingeführt werden, die dann an oder nahe der Substratoberfläche eine chemische Reaktion eingehen und eine neue, feste Schicht abscheiden, die sich chemisch mit ihr verbindet.

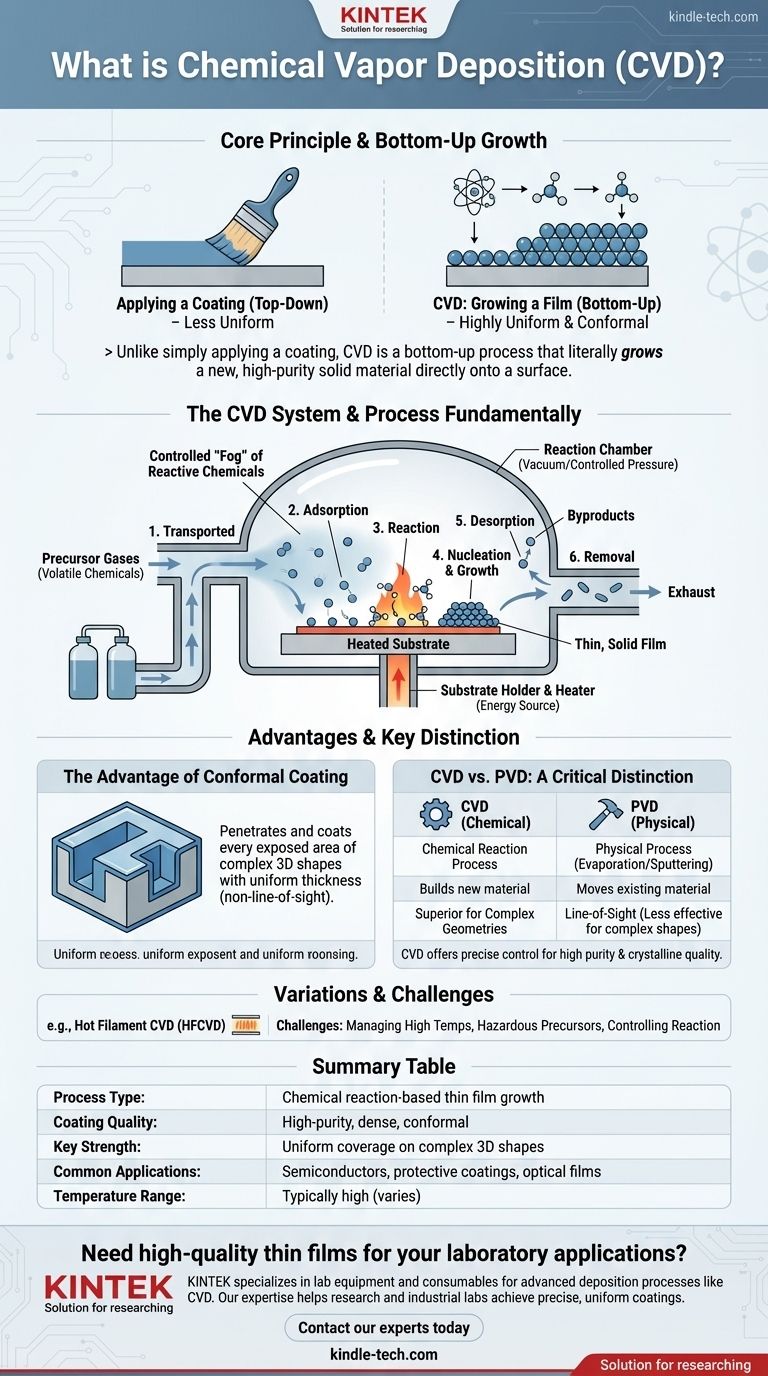

Im Gegensatz zum einfachen Auftragen einer Beschichtung ist CVD ein Bottom-up-Prozess, der buchstäblich ein neues, hochreines festes Material direkt auf einer Oberfläche wachsen lässt. Dies ermöglicht die Erzeugung außergewöhnlich gleichmäßiger und dichter Schichten, die sich perfekt an selbst die komplexesten Formen anpassen.

Wie CVD grundlegend funktioniert

Das Kernprinzip von CVD ist die Umwandlung eines Gases in einen Feststoff durch eine chemische Reaktion. Stellen Sie es sich wie einen präzise kontrollierten „Nebel“ reaktiver Chemikalien vor, der nur dann fest wird, wenn er die Zieloberfläche berührt.

Die Schlüsselkomponenten eines CVD-Systems

Ein typischer CVD-Aufbau besteht aus mehreren kritischen Teilen:

- Reaktionskammer: Eine geschlossene, abgedichtete Umgebung (oft unter Vakuum), in der die Abscheidung stattfindet. Das Vakuum entfernt Verunreinigungen und ermöglicht eine präzise Druckkontrolle.

- Vorläufergase: Dies sind flüchtige chemische Verbindungen, die die Atome enthalten, die für die endgültige Schicht benötigt werden. Sie werden im gasförmigen Zustand in die Kammer injiziert.

- Substrat: Dies ist das Werkstück oder Material, auf dem die dünne Schicht wachsen soll. Es wird auf eine bestimmte Temperatur erhitzt, um die chemische Reaktion anzutreiben.

- Energiequelle: Wärme ist die häufigste Energiequelle, die verwendet wird, um das Substrat und/oder die Kammertemperatur auf den Punkt zu erhöhen, an dem die Vorläufergase reagieren oder sich zersetzen.

Der Schritt-für-Schritt-Abscheidungsprozess

Obwohl die Besonderheiten variieren, folgt der Prozess im Allgemeinen einer Abfolge gut definierter physikalischer und chemischer Schritte:

- Transport: Die Vorläufergase werden in die Reaktionskammer transportiert und strömen zum Substrat.

- Adsorption: Die Gasmoleküle landen auf der erhitzten Substratoberfläche und haften daran.

- Reaktion: Angetrieben durch die hohe Temperatur gehen die adsorbierten Moleküle chemische Reaktionen ein. Dies kann eine Zersetzung (Aufspaltung) oder eine Reaktion mit anderen Gasen sein.

- Keimbildung und Wachstum: Die festen Produkte der Reaktion beginnen, stabile Cluster (Keime) auf der Oberfläche zu bilden, die dann zu einer kontinuierlichen Schicht wachsen.

- Desorption: Gasförmige Nebenprodukte der Reaktion werden von der Oberfläche freigesetzt.

- Entfernung: Diese Nebenproduktgase werden vom Substrat wegtransportiert und aus der Kammer abgeführt.

Verständnis der Kompromisse und Variationen

CVD ist eine leistungsstarke und vielseitige Technologie, aber keine Einheitslösung. Das Verständnis ihrer Vor- und Nachteile ist entscheidend für ihre richtige Anwendung.

Der Vorteil der konformen Beschichtung

Die entscheidende Stärke von CVD ist ihre Fähigkeit, konforme Beschichtungen herzustellen. Da der Vorläufer ein Gas ist, kann er jeden exponierten Bereich eines komplexen, dreidimensionalen Objekts mit gleichmäßiger Dicke durchdringen und beschichten. Dies ist mit Sichtlinienmethoden extrem schwierig zu erreichen.

Häufige Fallstricke, die es zu vermeiden gilt

Die größte Herausforderung bei CVD ist die Bewältigung der erforderlichen hohen Temperaturen, die empfindliche Substrate beschädigen können. Die Vorläuferchemikalien können auch gefährlich und teuer sein, und die Kontrolle der Reaktion, um unerwünschte Gasphasenpartikelbildung zu vermeiden, ist eine ständige technische Herausforderung.

Wichtige CVD-Variationen

Der Begriff CVD umfasst eine Familie verwandter Techniken. Zum Beispiel verwendet die Heißdraht-CVD (HFCVD) einen erhitzten Draht aus einem Material wie Wolfram, um die Vorläufergase über dem Substrat thermisch zu zersetzen. Dies ermöglicht die Dissoziation bei niedrigeren Substrattemperaturen, birgt jedoch das Risiko einer Filamentdegradation im Laufe der Zeit.

CVD vs. PVD: Ein kritischer Unterschied

Eine weitere gängige Dünnschichtmethode ist die physikalische Gasphasenabscheidung (PVD). Der grundlegende Unterschied liegt in der chemischen versus physikalischen Wirkung.

- CVD ist ein chemischer Prozess: Es baut ein neues Material durch Reaktion auf.

- PVD ist ein physikalischer Prozess: Es bewegt ein vorhandenes Material von einer Quelle (Target) zum Substrat durch Verdampfung oder Sputtern. Es ist ein Sichtlinienprozess, wodurch es weniger effektiv für die Beschichtung komplexer Geometrien ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungstechnik hängt vollständig von den spezifischen Zielen und Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht-sichtlinienfähiger Oberflächen liegt: CVD ist die überlegene Wahl aufgrund der durchdringenden Natur ihrer Gasphasen-Vorläufer.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Schichtreinheit und kristalliner Qualität liegt: Die präzise Kontrolle über chemische Reaktionen bei CVD bietet unübertroffene Ergebnisse für Materialien wie Halbleiter.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit liegt oder Ihr Substrat temperaturempfindlich ist: Sie sollten prüfen, ob PVD oder eine andere Niedertemperatur-Abscheidungsmethode eine geeignetere Alternative ist.

Letztendlich befähigt Sie das Verständnis der Prinzipien von CVD, das richtige Werkzeug für den Aufbau funktionaler Materialien vom Molekül aufwärts auszuwählen.

Zusammenfassungstabelle:

| CVD-Merkmal | Beschreibung |

|---|---|

| Prozesstyp | Chemische reaktionsbasierte Dünnschichtwachstum |

| Beschichtungsqualität | Hochrein, dicht und konform |

| Hauptstärke | Gleichmäßige Abdeckung auf komplexen 3D-Formen |

| Häufige Anwendungen | Halbleiter, Schutzschichten, optische Filme |

| Temperaturbereich | Typischerweise hoch (variiert je nach Methode) |

Benötigen Sie hochwertige Dünnschichten für Ihre Laboranwendungen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Abscheidungsprozesse wie CVD. Unser Fachwissen hilft Forschungs- und Industrielaboren, präzise, gleichmäßige Beschichtungen für Halbleiter, Elektronik und Materialwissenschaftsprojekte zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Lösungen Ihre Forschung und Fertigung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie werden Dünnschicht-Nanopartikel hergestellt? Ein Leitfaden zu PVD- und CVD-Abscheidungsmethoden

- Warum benötigen wir Vakuum für die Dünnschichtabscheidung? Sorgen Sie für Reinheit und Kontrolle in Ihrem Labor

- Was sind die Vorteile der Wirbelschicht-Chemischen Gasphasenabscheidung (FB-CVD)? Skalierbare CNT-Produktion

- Was sind die Vorteile der MOCVD-Technologie? Präzision und Skalierbarkeit für fortschrittliches Halbleiterwachstum

- Was ist der Prozess der Dampftransportabscheidung? PVD vs. CVD erklärt

- Ist Vakuum eine Voraussetzung für CVD? Die Rolle des Drucks für die Filmqualität verstehen

- Was sind die Nachteile und Herausforderungen der HFCVD-Methode? Wachstumsgrenzen und Filamentprobleme überwinden

- Wie stellt ein Chemical Vapor Deposition (CVD)-Reaktor die Qualität von Schutzbeschichtungen sicher? Erreichen einer überlegenen Dichte