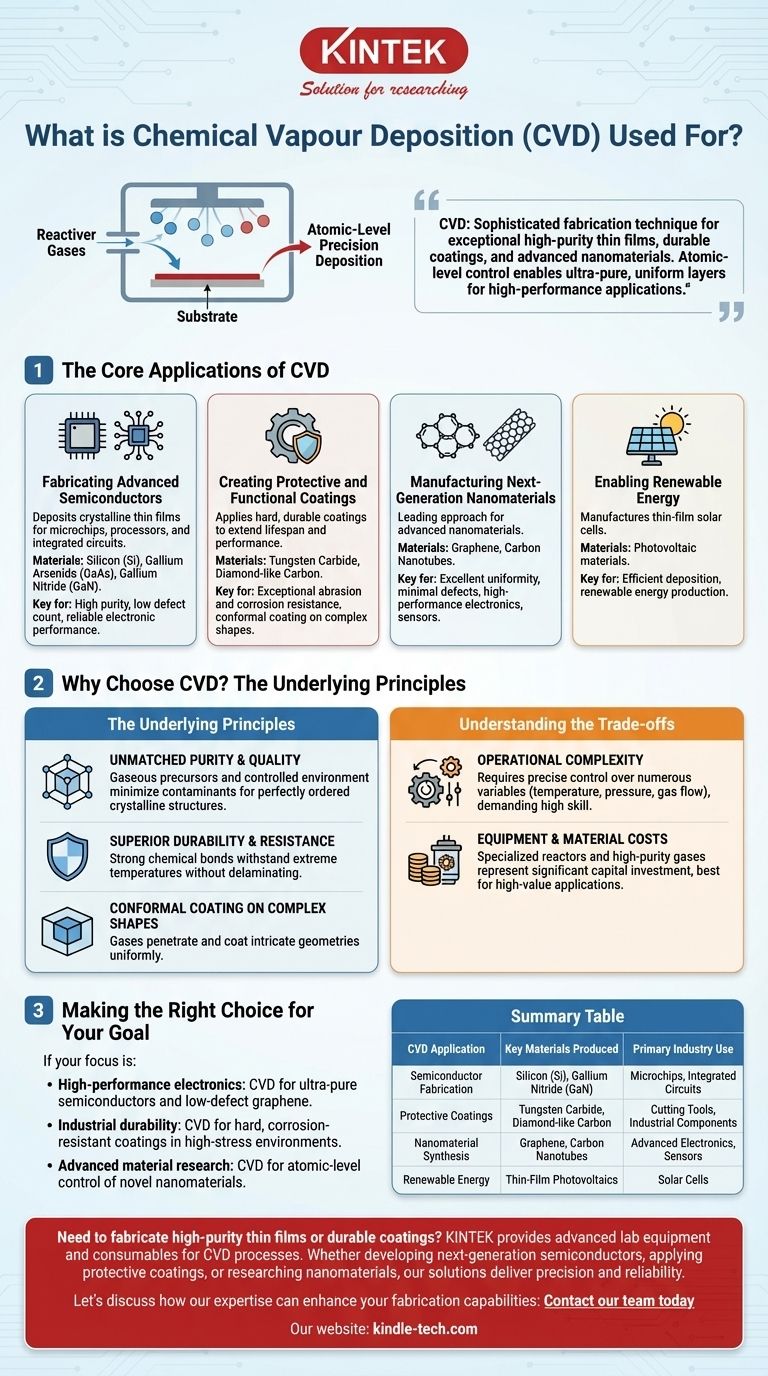

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) eine hochentwickelte Herstellungstechnik, die zur Erzeugung außergewöhnlich hochreiner Dünnschichten, langlebiger Beschichtungen und fortschrittlicher Nanomaterialien verwendet wird. Sie ist das Eckpfeilerverfahren für die Herstellung von Artikeln wie Halbleiterwafern für die Elektronik, Schutzschichten auf Schneidwerkzeugen und Materialien der nächsten Generation wie Graphen und Kohlenstoffnanoröhrchen. Bei dieser Methode werden reaktive Gase in eine Kammer eingeleitet, die dann zerfallen und Schicht für Schicht ein festes Material auf einem Substrat abscheiden.

Der Kernwert von CVD liegt nicht nur in der breiten Palette der herstellbaren Materialien, sondern auch in der Fähigkeit, dies mit Präzision auf atomarer Ebene zu tun. Diese Kontrolle ermöglicht die Herstellung ultrareiner, gleichmäßiger und langlebiger Schichten, die für Hochleistungselektronik, fortschrittliche Sensoren und Industriekkomponenten, die in extremen Umgebungen arbeiten, unerlässlich sind.

Die Kernanwendungen von CVD

Die chemische Gasphasenabscheidung ist keine Einzwecktechnologie; sie ist eine vielseitige Plattform, die mehreren kritischen Industrien dient. Ihre Anwendungen werden durch die einzigartigen Eigenschaften der Materialien bestimmt, die sie erzeugen kann.

Herstellung fortschrittlicher Halbleiter

CVD ist für die Elektronikindustrie von grundlegender Bedeutung. Es wird zur Abscheidung kristalliner Dünnschichten verwendet, die die Grundlage von Mikrochips, Prozessoren und anderen integrierten Schaltkreisen bilden.

Dieses Verfahren eignet sich ideal für die Herstellung monoatomarer Materialien wie Silizium (Si) und komplexerer Verbindungshalbleiter wie Galliumarsenid (GaAs) und Galliumnitrid (GaN). Die hohe Reinheit und die geringe Fehlerrate der CVD-gewachsenen Schichten sind entscheidend für eine zuverlässige elektronische Leistung.

Erstellung von Schutz- und Funktionsbeschichtungen

In industriellen Umgebungen wird CVD eingesetzt, um Werkzeuge und Komponenten mit harten, langlebigen Beschichtungen zu versehen, wodurch deren Lebensdauer und Leistung dramatisch erhöht werden.

Diese Beschichtungen bieten einen außergewöhnlichen Abrieb- und Korrosionsschutz und eignen sich daher ideal für Schneidwerkzeuge, Lager und Teile, die extremen Belastungen ausgesetzt sind. Das Verfahren stellt sicher, dass die Beschichtung auch komplexen Oberflächen perfekt folgt.

Herstellung von Nanomaterialien der nächsten Generation

CVD hat sich zu einem führenden Ansatz für die Herstellung fortschrittlicher Nanomaterialien entwickelt, die das Potenzial haben, die Technologie zu revolutionieren.

Es ist besonders effektiv für das Wachstum hochwertiger Graphen-Schichten und Kohlenstoffnanoröhrchen. Die präzise Kontrolle durch CVD liefert Materialien mit ausgezeichneter Gleichmäßigkeit und minimalen Defekten, was für Anwendungen in der Hochleistungselektronik und bei fortschrittlichen Sensoren entscheidend ist.

Ermöglichung erneuerbarer Energien

Die Technik spielt auch eine Rolle bei der Erzeugung sauberer Energie.

CVD wird bei der Herstellung von Dünnschicht-Solarzellen eingesetzt, indem photovoltaische Materialien effizient auf Glas- oder Metallscheiben abgeschieden werden.

Warum CVD wählen? Die zugrunde liegenden Prinzipien

Die Entscheidung für CVD wird durch seine einzigartigen Vorteile bei der Steuerung der Materialeigenschaften auf fundamentaler Ebene bestimmt.

Unübertroffene Reinheit und Qualität

Da die Materialien in einer kontrollierten Umgebung aus gasförmigen Vorläufern aufgebaut werden, weisen die resultierenden Schichten eine außergewöhnlich hohe Reinheit auf.

Dieser Prozess minimiert Verunreinigungen und ermöglicht die Erstellung perfekt geordneter Kristallstrukturen, was eine nicht verhandelbare Voraussetzung für moderne Halbleiter ist.

Überlegene Haltbarkeit und Beständigkeit

Der Abscheidungsprozess bildet starke chemische Bindungen zwischen der Beschichtung und dem Substrat, was zu einer hochgradig haltbaren und haftenden Schicht führt.

CVD-Beschichtungen halten extremen Temperaturen und erheblichen Temperaturschwankungen stand, ohne sich abzulösen oder zu zersetzen, was sie für die anspruchsvollsten Anwendungen geeignet macht.

Konforme Beschichtung komplexer Formen

Im Gegensatz zu Abscheidungsmethoden, die auf Sichtlinie basieren, können die Gase bei einem CVD-Prozess in komplexe und komplizierte Geometrien eindringen und diese gleichmäßig beschichten.

Diese „konforme Abdeckung“ stellt sicher, dass selbst die komplexesten Teile eine konsistente Schutzschicht auf ihrer gesamten Oberfläche erhalten.

Die Abwägungen verstehen

Obwohl CVD ein leistungsfähiges Verfahren ist, handelt es sich um einen anspruchsvollen Prozess mit spezifischen Anforderungen, der es für jede Anwendung ungeeignet macht.

Betriebliche Komplexität

Um mit CVD qualitativ hochwertige Ergebnisse zu erzielen, ist eine präzise Kontrolle zahlreicher Variablen erforderlich, darunter Temperatur, Druck, Gaskomposition und Durchflussraten. Dies erfordert ein hohes Maß an Können und Fachwissen, um die Ausrüstung erfolgreich zu bedienen.

Ausrüstungs- und Materialkosten

Die für CVD benötigten Spezialreaktoren und die erforderlichen hochreinen Vorläufergase können eine erhebliche Kapitalinvestition darstellen. Dies positioniert CVD oft als Lösung für hochwertige Anwendungen, bei denen die Leistung die Kosten rechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die chemische Gasphasenabscheidung sollte auf den spezifischen Leistungsanforderungen des Endprodukts basieren.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: CVD ist der Industriestandard für die Herstellung der ultrareinen Halbleiterfilme und Graphenschichten mit geringer Defektdichte, auf die sich die moderne Datenverarbeitung stützt.

- Wenn Ihr Hauptaugenmerk auf industrieller Haltbarkeit liegt: Verwenden Sie CVD, um extrem harte, korrosionsbeständige Beschichtungen auf Werkzeuge und Komponenten aufzutragen, die extremen Belastungen und hohen Temperaturen standhalten müssen.

- Wenn Ihr Hauptaugenmerk auf der Erforschung fortschrittlicher Materialien liegt: CVD bietet die Kontrolle auf atomarer Ebene, die für die zuverlässige Herstellung neuartiger Nanomaterialien wie Kohlenstoffnanoröhrchen, Nanodrähte und anderer exotischer Strukturen erforderlich ist.

Letztendlich ist CVD die ermöglichende Technologie für Anwendungen, bei denen Materialqualität und Leistung auf atomarer Ebene von größter Bedeutung sind.

Zusammenfassungstabelle:

| CVD-Anwendung | Hergestellte Schlüsselmaterialien | Hauptindustrienutzung |

|---|---|---|

| Halbleiterfertigung | Silizium (Si), Galliumnitrid (GaN) | Mikrochips, Integrierte Schaltkreise |

| Schutzbeschichtungen | Wolframkarbid, Diamantähnlicher Kohlenstoff | Schneidwerkzeuge, Industriekomponenten |

| Synthese von Nanomaterialien | Graphen, Kohlenstoffnanoröhrchen | Hochleistungselektronik, Sensoren |

| Erneuerbare Energien | Dünnschicht-Photovoltaik | Solarzellen |

Müssen Sie hochreine Dünnschichten oder langlebige Beschichtungen herstellen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Prozesse der chemischen Gasphasenabscheidung. Ob Sie Halbleiter der nächsten Generation entwickeln, Schutzbeschichtungen für Industrowerkzeuge auftragen oder Nanomaterialien wie Graphen erforschen – unsere Lösungen liefern die Präzision und Zuverlässigkeit, die Ihr Labor benötigt.

Lassen Sie uns besprechen, wie unser Fachwissen Ihre Fertigungskapazitäten verbessern kann: Kontaktieren Sie noch heute unser Team, um die perfekte CVD-Lösung für Ihre spezifische Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung