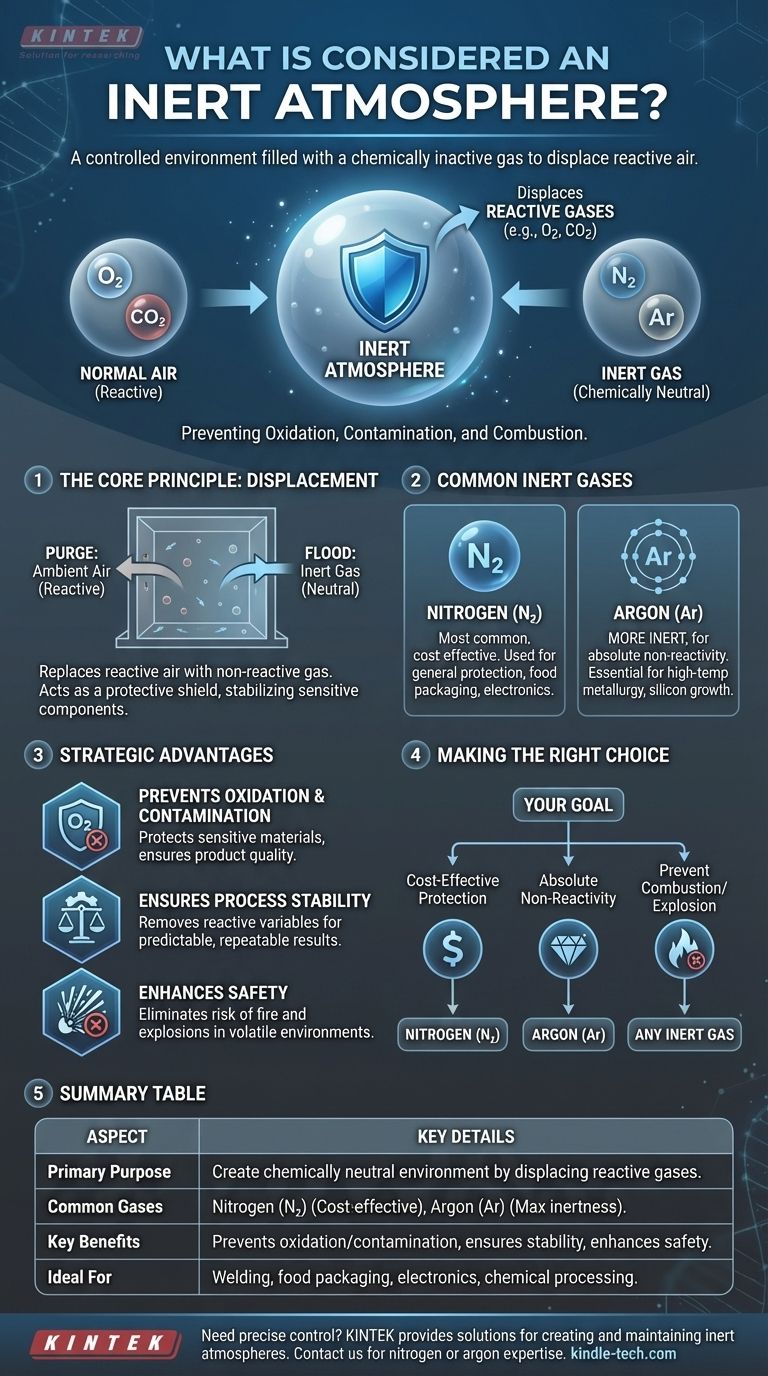

Kurz gesagt, eine inerte Atmosphäre ist eine kontrollierte Umgebung, die mit einem chemisch inaktiven Gas gefüllt ist. Diese spezielle Atmosphäre wurde entwickelt, um reaktive Gase, die in normaler Luft vorkommen, wie Sauerstoff und Kohlendioxid, zu verdrängen und so unerwünschte chemische Reaktionen wie Oxidation oder Kontamination während eines sensiblen Prozesses zu verhindern.

Der grundlegende Zweck einer inerten Atmosphäre ist es, einen chemisch neutralen Raum zu schaffen. Durch das Ersetzen reaktiver Luft durch ein nicht-reaktives Gas wie Stickstoff oder Argon können Sie Materialien und Prozesse vor Zersetzung, Kontamination oder Verbrennung schützen.

Das Kernprinzip: Verhinderung unerwünschter Reaktionen

Um zu verstehen, warum inerte Atmosphären in so vielen technischen Bereichen entscheidend sind, müssen wir zunächst das Problem verstehen, das sie lösen: die Reaktivität der Luft.

Das Problem mit einer normalen Atmosphäre

Die Luft, die wir atmen, besteht zu etwa 21 % aus Sauerstoff. Obwohl lebensnotwendig, ist Sauerstoff ein hochreaktives Element, das sich leicht mit anderen Substanzen in einem Prozess namens Oxidation verbindet.

Dieser Prozess kann zerstörerisch sein und dazu führen, dass Metalle rosten, empfindliche Chemikalien sich zersetzen und brennbare Materialien verbrennen. Ähnlich können andere Gase in der Luft, wie Kohlendioxid, präzise chemische Operationen stören.

Wie eine inerte Atmosphäre dies löst

Eine inerte Atmosphäre funktioniert durch einfache Verdrängung. Eine Kammer oder ein Arbeitsbereich wird von Umgebungsluft gereinigt und mit einem Gas geflutet, das eine sehr geringe chemische Reaktivität aufweist.

Da das Inertgas nicht leicht mit anderen Materialien reagiert, wirkt es als Schutzschild. Diese Umgebung stabilisiert empfindliche Komponenten und ermöglicht Prozesse wie Schweißen, 3D-Druck mit Metallpulvern oder die chemische Herstellung ohne das Risiko unerwünschter Nebenreaktionen.

Gängige Gase und ihre Anwendungen

Die Wahl des Gases hängt von der spezifischen Anwendung, der Empfindlichkeit der beteiligten Materialien und dem erforderlichen Reinheitsgrad ab.

Stickstoff (N₂)

Stickstoff ist das gängigste und kostengünstigste Gas zur Erzeugung inerter Atmosphären. Es eignet sich für eine Vielzahl von Anwendungen, von der Lebensmittelverpackung (zur Verhinderung von Verderb) bis zur Elektronikfertigung.

Argon (Ar)

Argon ist inerter als Stickstoff und wird verwendet, wenn absolute Nichtreaktivität erforderlich ist. Es ist unerlässlich für metallurgische Hochtemperaturprozesse, wie das Schweißen von Titan oder das Züchten von Siliziumkristallen, wo selbst die geringste Reaktion mit Stickstoff schädlich wäre.

Strategische Vorteile einer inerten Umgebung

Der Einsatz einer inerten Atmosphäre bietet mehrere deutliche Betriebs- und Sicherheitsvorteile, die für hochpräzise Arbeiten entscheidend sind.

Verhinderung von Oxidation und Kontamination

Dies ist der Hauptvorteil. Durch den Ausschluss von Sauerstoff schützt eine inerte Atmosphäre empfindliche Materialien vor Zersetzung und stellt sicher, dass das Endprodukt die erforderlichen chemischen und strukturellen Spezifikationen erfüllt.

Gewährleistung der Prozessstabilität

Chemische Reaktionen können unvorhersehbar sein, insbesondere unter wechselnden Bedingungen wie hohen Temperaturen. Eine inerte Atmosphäre eliminiert reaktive Variablen und führt zu einem stabileren und wiederholbareren Prozess mit vorhersehbaren Ergebnissen.

Erhöhung der Sicherheit

Viele industrielle Prozesse beinhalten feine Pulver oder flüchtige Chemikalien, die in Gegenwart von Sauerstoff brennbar oder explosiv sein können. Durch die Verdrängung von Sauerstoff eliminiert eine inerte Atmosphäre effektiv das Risiko von Bränden und Explosionen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der geeigneten Inertisierungsstrategie hängt vollständig von der Empfindlichkeit Ihrer Materialien und den Zielen Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Schutz für allgemeine Anwendungen liegt: Stickstoff ist aufgrund seiner geringen Kosten und weiten Verfügbarkeit fast immer die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf absoluter Nichtreaktivität für empfindliche Materialien liegt: Argon ist der erforderliche Standard für die Hochtemperaturmetallurgie oder Prozesse, bei denen Stickstoff unerwünschte Nitride bilden könnte.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Verbrennung oder Explosion liegt: Jedes Inertgas, das Sauerstoff effektiv verdrängt, bietet eine sichere Betriebsumgebung.

Letztendlich ermöglicht die Beherrschung des Einsatzes einer inerten Atmosphäre eine präzise Kontrolle über die chemische Umgebung und gewährleistet die Prozessintegrität und Sicherheit.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Primärer Zweck | Schaffung einer chemisch neutralen Umgebung durch Verdrängung reaktiver Gase (z. B. Sauerstoff). |

| Gängige Gase | Stickstoff (N₂) für Kosteneffizienz; Argon (Ar) für maximale Inertheit. |

| Hauptvorteile | Verhindert Oxidation/Kontamination, gewährleistet Prozessstabilität, erhöht die Sicherheit. |

| Ideal für | Schweißen, Lebensmittelverpackung, Elektronikfertigung, chemische Verarbeitung. |

Benötigen Sie präzise Kontrolle über Ihre Prozessumgebung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen zur Schaffung und Aufrechterhaltung inerter Atmosphären. Ob Sie Stickstoff für allgemeine Anwendungen oder Argon für hochsensible Materialien benötigen, unser Fachwissen stellt sicher, dass Ihre Prozesse vor Oxidations-, Kontaminations- und Verbrennungsrisiken geschützt sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sicherheit und Integrität Ihrer Laborarbeit verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen