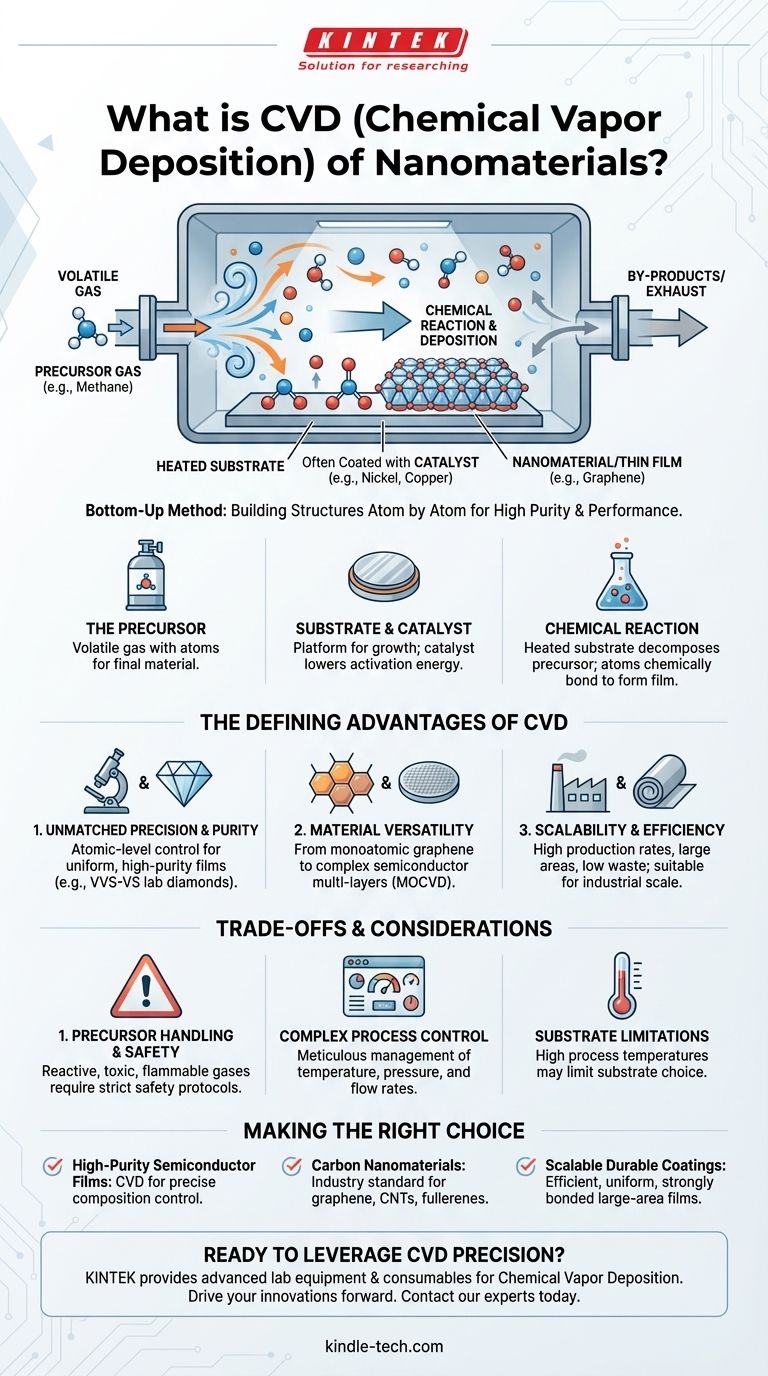

Im Kern ist die Chemische Gasphasenabscheidung (CVD) eine „Bottom-up“-Methode zur Herstellung hochreiner, hochleistungsfähiger Nanomaterialien und Dünnschichten. Sie funktioniert, indem ein Gas, bekannt als Precursor, in eine Kammer geleitet wird, wo es auf der Oberfläche eines erhitzten Objekts oder Substrats reagiert. Diese chemische Reaktion zersetzt das Gas und lagert ein festes Material ab, wodurch die gewünschte Struktur Atom für Atom aufgebaut wird.

Der grundlegende Vorteil von CVD ist die Verwendung kontrollierter chemischer Reaktionen zum Aufbau von Materialien. Dies bietet ein Maß an Präzision hinsichtlich Reinheit, Struktur und Zusammensetzung, das für fortgeschrittene Anwendungen wie Halbleiter und Kohlenstoff-Nanomaterialien entscheidend ist.

Wie CVD grundsätzlich funktioniert

Um die Leistungsfähigkeit von CVD zu verstehen, ist es wichtig, die drei Kernkomponenten zu erfassen: den Precursor, das Substrat und die Reaktionsumgebung. Diese Elemente wirken zusammen, um Materialien mit atomarer Präzision zu konstruieren.

Der gasförmige Precursor

Der Prozess beginnt mit dem Precursor, einem flüchtigen Gas, das die für das Endmaterial benötigten Atome enthält. Um beispielsweise Graphen (ein Kohlenstoff-Nanomaterial) herzustellen, wird häufig ein Kohlenwasserstoffgas wie Methan als Precursor verwendet.

Das Substrat und der Katalysator

Das Precursor-Gas wird in eine Reaktionskammer geleitet, die ein Substrat enthält, das Material, auf dem der neue Film oder die Nanostruktur wachsen soll. Oft ist das Substrat mit einem Katalysator (wie Nickel oder Kupfer) beschichtet, der die zur Aktivierung der chemischen Reaktion benötigte Energie senkt.

Die chemische Reaktion

Dies ist der entscheidende Schritt, der CVD von rein physikalischen Methoden unterscheidet. Das erhitzte Substrat bewirkt, dass das Precursor-Gas reagiert und sich zersetzt. Die gewünschten Atome binden sich chemisch an die Substratoberfläche und bilden einen festen, gleichmäßigen Film. Unerwünschte Nebenprodukte werden einfach durch den Gasfluss aus der Kammer entfernt.

Die entscheidenden Vorteile von CVD

CVD ist eine dominierende Technik in der Nanotechnologie und Halbleiterfertigung aufgrund einer Reihe von deutlichen Vorteilen, die mit anderen Methoden schwer zu erreichen sind.

Unübertroffene Präzision und Reinheit

Da Materialien durch chemische Bindungen auf atomarer Ebene aufgebaut werden, bietet CVD eine außergewöhnliche Kontrolle über das Endprodukt. Dies ermöglicht die Herstellung von hochgleichmäßigen Filmen mit ausgezeichneter Reinheit, Dicke und Mikrostruktur. Bei im Labor gezüchteten Diamanten führt dies zu hoher Klarheit (VVS-VS) ohne die metallischen Einschlüsse, die bei anderen Methoden gefunden werden.

Materialvielfalt

Der CVD-Prozess ist bemerkenswert vielseitig. Er kann zur Herstellung einer breiten Palette von Materialien verwendet werden, von einfachen monoatomaren Strukturen wie Graphen bis hin zu komplexen mehrschichtigen kristallinen Strukturen für Halbleiterwafer unter Verwendung spezialisierter Techniken wie MOCVD (Metal-Organic Chemical Vapor Deposition).

Skalierbarkeit und Effizienz

Im Vergleich zu vielen anderen Nanofabrikationstechniken ist CVD oft schneller und effizienter. Es kann zur Abscheidung von Materialien über große Flächen verwendet werden und bietet hohe Produktionsraten bei geringer Abfallerzeugung, wodurch es für die industrielle Fertigung geeignet ist.

Verständnis der Kompromisse und Überlegungen

Keine Technik ist ohne ihre Herausforderungen. Obwohl leistungsstark, erfordert die Implementierung von CVD ein klares Verständnis ihrer betrieblichen Komplexitäten, um erfolgreiche Ergebnisse zu gewährleisten.

Precursor-Handhabung und Sicherheit

Die in CVD verwendeten Precursor-Gase sind naturgemäß chemisch reaktiv. Viele können giftig, brennbar oder korrosiv sein und erfordern strenge Sicherheitsprotokolle und spezielle Handhabungsgeräte.

Komplexe Prozesssteuerung

Die hohe Qualität von CVD-Produkten ist ein direktes Ergebnis einer sorgfältigen Prozesssteuerung. Variablen wie Temperatur, Druck, Gasflussraten und Precursor-Konzentrationen müssen präzise verwaltet werden, um konsistente und wiederholbare Ergebnisse zu erzielen. Jede Abweichung kann die Eigenschaften des Endmaterials beeinflussen.

Substratbeschränkungen

Obwohl CVD mit vielen Substraten verwendet werden kann, erfordert der Prozess oft hohe Temperaturen, um die chemische Reaktion einzuleiten. Dies kann die Auswahl der Substratmaterialien auf solche beschränken, die den thermischen Bedingungen standhalten, ohne sich zu zersetzen oder zu verziehen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Synthesemethode hängt vollständig von Ihrem Endziel ab. CVD ist die erste Wahl, wenn Präzision und chemische Reinheit nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf hochreinen Halbleiterfilmen liegt: CVD ist die überlegene Wahl aufgrund seiner Fähigkeit, die Filmzusammensetzung und Mikrostruktur auf atomarer Ebene zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Synthese von Kohlenstoff-Nanomaterialien liegt: Diese Methode ist ein Industriestandard für das konsistente Wachstum von Strukturen wie Graphen, Kohlenstoffnanoröhren (CNTs) und Fullerenen.

- Wenn Ihr Hauptaugenmerk auf der skalierbaren Produktion langlebiger Beschichtungen liegt: Die Effizienz von CVD und die Fähigkeit, gleichmäßige, stark gebundene Filme über große Flächen abzuscheiden, machen es ideal für die Fertigung.

Letztendlich geht es beim Meistern von CVD darum, kontrollierte Chemie zu nutzen, um die Zukunft der Materialien Atom für Atom aufzubauen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Eine „Bottom-up“-Methode, die chemische Reaktionen nutzt, um feste Materialien Atom für Atom aus einem gasförmigen Precursor abzuscheiden. |

| Hauptvorteil | Unübertroffene Präzision und Kontrolle über Materialreinheit, Struktur und Zusammensetzung. |

| Häufige Anwendungen | Halbleiterwafer, Graphen, Kohlenstoffnanoröhren (CNTs), im Labor gezüchtete Diamanten und langlebige Beschichtungen. |

| Wichtige Überlegungen | Erfordert präzise Kontrolle von Temperatur, Druck und Gasfluss; beinhaltet oft hohe Temperaturen und spezielle Precursor-Handhabung. |

Bereit, die Präzision von CVD für Ihre Forschung oder Produktion zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für die Beherrschung der Chemischen Gasphasenabscheidung erforderlich sind. Egal, ob Sie Halbleiter der nächsten Generation entwickeln, Kohlenstoff-Nanomaterialien synthetisieren oder Hochleistungsbeschichtungen herstellen, unsere Expertise kann Ihnen helfen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken