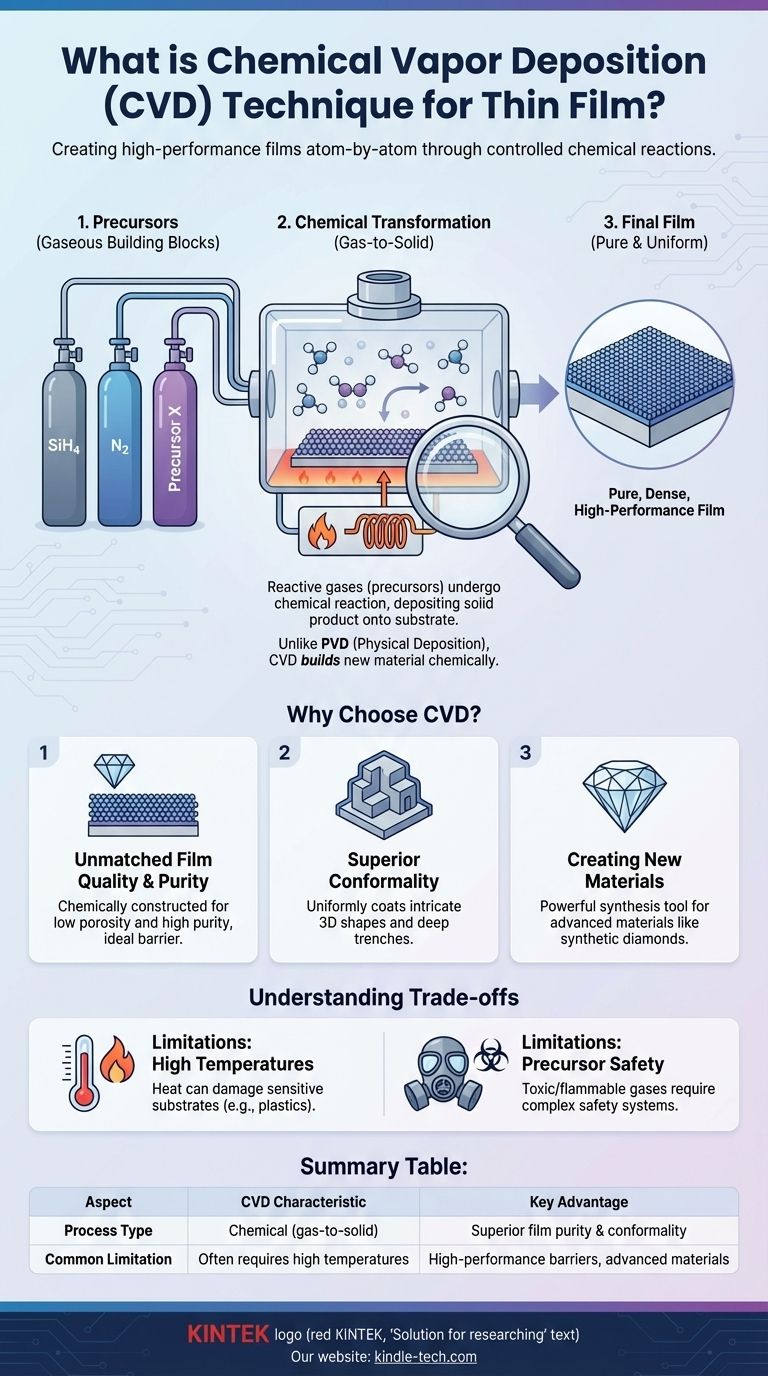

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Prozess zur Herstellung hochleistungsfähiger Dünnschichten, indem neue Materialien direkt auf einer Oberfläche erzeugt werden. Dabei werden reaktive Gase (bekannt als Präkursoren) in eine Kammer geleitet, wo sie eine chemische Reaktion eingehen. Das feste Produkt dieser Reaktion wird dann als außergewöhnlich reiner und gleichmäßiger Film auf ein Zielobjekt, ein Substrat, abgeschieden.

Während viele Methoden einfach eine Oberfläche beschichten, baut CVD ein neues Material Atom für Atom durch kontrollierte chemische Reaktionen auf. Dies ermöglicht die Schaffung außergewöhnlich reiner, dichter und hochleistungsfähiger Filme, die grundlegend in das Substrat integriert sind und nicht nur darauf geschichtet werden.

Wie CVD grundlegend funktioniert

Um die Leistungsfähigkeit von CVD zu verstehen, ist es entscheidend, ihren Kernmechanismus zu erfassen, der eher dem Backen als dem Streichen ähnelt. Sie tragen keine vorgefertigte Substanz auf; Sie erzeugen eine neue an Ort und Stelle.

Das Kernprinzip: Eine chemische Transformation

Im Kern ist CVD ein Gas-zu-Feststoff-Umwandlungsprozess. Gasförmige Moleküle werden zu einem Substrat transportiert, wo sie, angeregt durch Energie (üblicherweise Wärme), reagieren und sich in einen Feststoff umwandeln, der sich mit der Oberfläche verbindet.

Dieser Prozess unterscheidet sich von der physikalischen Gasphasenabscheidung (PVD), der anderen wichtigen Abscheidungstechnik, die typischerweise das physikalische Beschießen oder Verdampfen eines festen Ausgangsmaterials auf ein Substrat beinhaltet.

Präkursoren: Die gasförmigen Bausteine

Der Prozess basiert auf Präkursoren, sorgfältig ausgewählten gasförmigen Rohmaterialien. Diese Gase enthalten die spezifischen Elemente, die zur Bildung des endgültigen Films erforderlich sind.

Um beispielsweise einen Siliziumnitrid (Si₃N₄)-Film zu erzeugen, können Gase wie Silan (SiH₄) und Stickstoff (N₂) als Präkursoren verwendet werden.

Die Reaktionsumgebung

Der gesamte Prozess findet in einer versiegelten Reaktionskammer statt. Diese kontrollierte Umgebung ermöglicht eine präzise Steuerung von Temperatur, Druck und Gasfluss, was die Qualität und Eigenschaften des Endfilms bestimmt.

Die Zufuhr von Energie, meist hoher Hitze, liefert die Aktivierungsenergie, die erforderlich ist, um die chemischen Bindungen in den Präkursor-Gasen zu brechen und die gewünschte Reaktion auf der Substratoberfläche anzutreiben.

Warum CVD wählen? Die wichtigsten Vorteile

Ingenieure und Wissenschaftler wählen CVD, wenn die Eigenschaften des Films kritischer sind als die Kosten oder die Komplexität des Prozesses.

Unübertroffene Filmqualität und Reinheit

Da der Film chemisch aufgebaut wird, entsteht ein Material mit extrem geringer Porosität und einem hohen Reinheitsgrad. Dies schafft eine dichte, robuste Barriere, die ideal zum Schutz von Komponenten vor Korrosion, Wasser oder hohen Temperaturen ist.

Überlegene Konformität auf komplexen Formen

Ein wesentlicher Vorteil von CVD ist seine Fähigkeit, komplexe, dreidimensionale Formen gleichmäßig zu beschichten. Die Präkursor-Gase können in jede kleine Spalte und jedes Merkmal einer Oberfläche fließen und diese erreichen, bevor sie reagieren.

Das Ergebnis ist ein Film, der in einem tiefen Graben genauso dick ist wie auf einer ebenen Oberfläche – eine Eigenschaft, die als ausgezeichnete Konformität bekannt ist.

Gänzlich neue Materialien schaffen

CVD dient nicht nur als Schutzbeschichtung. Es ist ein leistungsstarkes Synthesewerkzeug zur Herstellung fortschrittlicher Materialien. Ein Paradebeispiel ist die Herstellung von synthetischen Diamanten, bei der Kohlenstoffatome aus Präkursor-Gasen Schicht für Schicht abgeschieden werden, um einen hochreinen Diamanten zu züchten.

Die Kompromisse verstehen

Keine Technik ist perfekt für jede Anwendung. Die Stärken von CVD gehen mit spezifischen Einschränkungen einher, die es zu verstehen gilt.

Hohe Temperaturen können eine Einschränkung sein

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen, um die chemischen Reaktionen einzuleiten. Diese Hitze kann thermisch empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen oder zerstören.

Komplexität und Sicherheit der Präkursoren

Die in CVD verwendeten gasförmigen Präkursoren können hochgiftig, brennbar oder korrosiv sein. Dies erfordert hochentwickelte und teure Sicherheits- und Handhabungssysteme, was die Gesamtkomplexität und die Kosten des Betriebs im Vergleich zu einigen PVD-Methoden erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig vom gewünschten Ergebnis für Ihre spezifische Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Filmqualität, Reinheit und Dichte liegt: CVD ist die überlegene Wahl, da sein chemischer Prozess einen nahezu perfekten Film von Grund auf aufbaut.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer, dreidimensionaler Formen liegt: CVD bietet eine unübertroffene Konformität und gewährleistet eine gleichmäßige Abdeckung selbst auf den kompliziertesten Oberflächen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt oder das Substrat temperaturempfindlich ist: Möglicherweise müssen Sie Alternativen wie die physikalische Gasphasenabscheidung (PVD) oder spezialisierte Niedertemperatur-CVD-Varianten erkunden.

Letztendlich geht es beim Verständnis von CVD darum, seine Fähigkeit zu erkennen, Materialien direkt auf einer Oberfläche chemisch zu konstruieren, was Möglichkeiten weit über eine einfache Beschichtung hinaus eröffnet.

Zusammenfassungstabelle:

| Aspekt | CVD-Merkmal |

|---|---|

| Prozesstyp | Chemisch (Gas-zu-Feststoff) |

| Hauptvorteil | Überlegene Filmreinheit & Konformität |

| Typische Anwendung | Hochleistungsbarrieren, fortschrittliche Materialien |

| Häufige Einschränkung | Oft sind hohe Temperaturen erforderlich |

Benötigen Sie einen hochreinen, konformen Dünnfilm für Ihr Projekt?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich CVD-Systeme, um Ihnen bei der Herstellung überlegener Beschichtungen und Materialien zu helfen. Unsere Lösungen sind auf Präzision, Zuverlässigkeit und Leistung ausgelegt, um sicherzustellen, dass Ihre Forschung oder Produktion den höchsten Standards entspricht.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die CVD-Technologie Ihrer spezifischen Anwendung zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken