Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Herstellungsverfahren, das zur Erzeugung von Hochleistungswerkstoffen, typischerweise als dünne Schicht oder Beschichtung, eingesetzt wird. Dabei wird ein Gas (ein „Vorläufer“) in eine Kammer geleitet, das dann chemisch reagiert oder sich zersetzt, um eine Materialschicht auf einem Zielobjekt, dem sogenannten Substrat, abzuscheiden. Ein herausragendes Beispiel ist die Herstellung von im Labor gezüchteten Diamanten, bei der ein kohlenstoffreiches Gas reinen Kohlenstoff auf einem winzigen Diamantsamen abscheidet und ihn zu einem größeren, fehlerfreien Edelstein heranwachsen lässt.

Die chemische Gasphasenabscheidung ist nicht nur eine Beschichtungsmethode; es ist eine „Bottom-up“-Technik zum Aufbau von Materialien Atom für Atom. Diese Präzision ermöglicht die Herstellung von außergewöhnlich reinen, gleichmäßigen und hochleistungsfähigen Schichten, die für die moderne Technologie unerlässlich sind, von Mikrochips bis hin zu fortschrittlichen synthetischen Materialien.

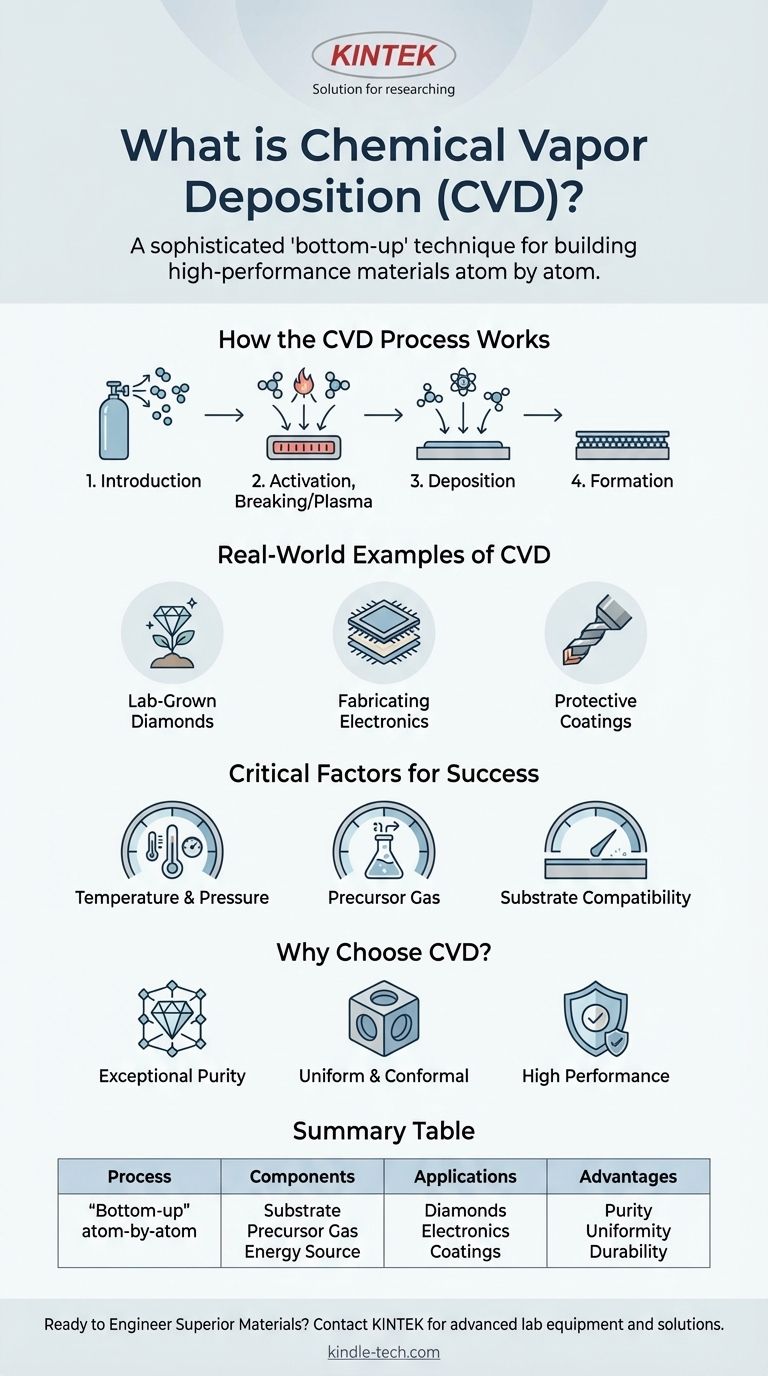

Wie der CVD-Prozess funktioniert

Um CVD wirklich zu verstehen, ist es am besten, es in seine grundlegenden Schritte zu unterteilen. Der gesamte Prozess findet in einer kontrollierten Vakuumkammer statt, um die Reinheit zu gewährleisten und Kontaminationen zu verhindern.

Die Schlüsselzutaten

Jeder CVD-Prozess umfasst drei Hauptkomponenten:

- Substrat: Das Objekt oder Material, das beschichtet werden soll. Dies kann ein Siliziumwafer, ein kleiner Diamantsamen oder ein Metallwerkzeug sein.

- Vorläufergas: Ein oder mehrere flüchtige Gase, die die Atome des gewünschten abgeschiedenen Materials enthalten. Beispielsweise wird ein kohlenstoffhaltiges Gas wie Methan zur Herstellung von Diamanten verwendet.

- Energie: Eine Energiequelle, meist hohe Hitze (typischerweise über 500 °C), wird verwendet, um die chemischen Reaktionen auszulösen.

Die schrittweise Abscheidung

Der Prozess entfaltet sich in einer präzisen Abfolge.

- Einleitung: Das Vorläufergas wird in die Vakuumkammer geleitet, die das erhitzte Substrat enthält.

- Aktivierung: Die hohe Temperatur liefert die Energie, um die Gasmoleküle in ihre reaktiven Bestandteile zu zerlegen.

- Abscheidung: Diese einzelnen Atome oder Moleküle wandern durch die Kammer und lagern sich auf der Oberfläche des Substrats ab.

- Bildung: Die Atome binden sich an das Substrat und aneinander und bauen allmählich einen festen, gleichmäßigen und hochreinen Film oder eine Kristallstruktur auf.

Beispiele aus der Praxis für CVD im Einsatz

Obwohl das Konzept abstrakt erscheinen mag, ist CVD eine grundlegende Technologie hinter vielen Hochleistungsprodukten, denen wir begegnen.

Beispiel 1: Herstellung von im Labor gezüchteten Diamanten

Dies ist die bekannteste Anwendung. Ein kleiner, dünner Diamantschliff, der als Same bezeichnet wird, wird in die Kammer gelegt. Die Kammer wird auf etwa 800 °C erhitzt und mit einem kohlenstoffreichen Gas gefüllt. Das Gas ionisiert sich und zerfällt in reine Kohlenstoffatome, die sich an den Samen anlagern und Schicht für Schicht einen neuen Diamanten wachsen lassen.

Beispiel 2: Herstellung von Elektronik

CVD ist in der Halbleiterindustrie unverzichtbar. Es wird verwendet, um die ultradünnen, vollkommen gleichmäßigen Schichten abzuscheiden, die für den Aufbau von Mikrochips erforderlich sind. Diese Schichten können Isolatoren (wie Siliziumdioxid) oder Leiter sein und die komplizierten Schaltkreise bilden, die alle modernen elektronischen Geräte mit Strom versorgen.

Beispiel 3: Auftragen haltbarer Schutzbeschichtungen

CVD wird zum Auftragen ultra-harter, reibungsarmer Beschichtungen auf Industrowerkzeuge wie Bohrer und Schneidklingen verwendet. Dies erhöht ihre Lebensdauer, Haltbarkeit und Leistung erheblich, indem sie vor Verschleiß und Hitze geschützt werden.

Verständnis der Kompromisse und kritischen Faktoren

Der Erfolg des CVD-Prozesses ist nicht automatisch; er hängt von der präzisen Kontrolle mehrerer kritischer Variablen ab. Ein Fehlmanagement dieser Faktoren kann zu qualitativ minderwertigen Abscheidungen führen.

Die Bedeutung von Temperatur und Druck

Die Temperatur muss hoch genug sein, um die chemische Reaktion auszulösen, aber nicht so hoch, dass das Substrat beschädigt wird. Der Vakuumdruck muss sorgfältig kontrolliert werden, um die Reinheit der Umgebung zu gewährleisten und den Fluss der Gasmoleküle zu steuern.

Die Rolle des Vorläufergases

Die Wahl des Gases ist grundlegend, da sie direkt das abgeschiedene Material bestimmt. Die Durchflussrate des Gases beeinflusst auch die Wachstumsrate und die Gleichmäßigkeit der Endschicht.

Substratverträglichkeit

Das Substratmaterial muss den hohen Temperaturen und der chemischen Umgebung des CVD-Prozesses standhalten können, ohne sich zu verziehen oder unerwünscht zu reagieren. Die Oberfläche des Substrats muss außerdem außergewöhnlich sauber sein, um eine ordnungsgemäße Haftung der abgeschiedenen Schicht zu gewährleisten.

Warum ist CVD die richtige Wahl?

Die Wahl eines Herstellungsverfahrens hängt vollständig vom gewünschten Ergebnis ab. CVD wird gewählt, wenn Präzision, Reinheit und Leistung nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Perfektion liegt: CVD ist ideal, da es Materialien Atom für Atom aufbaut, was zu fehlerfreien Kristallstrukturen führt, die perfekt für Halbleiter und hochwertige Diamanten sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dünner, konformer Beschichtungen liegt: CVD zeichnet sich dadurch aus, dass es einen Film abscheidet, der den Oberflächenkonturen eines komplexen Objekts perfekt folgt und eine vollständige und gleichmäßige Abdeckung gewährleistet.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung und Haltbarkeit liegt: Die durch CVD erzeugten dichten, stark gebundenen Materialien sind außergewöhnlich hart und verschleißfest, was sie für Schutzbeschichtungen überlegen macht.

Letztendlich ist die chemische Gasphasenabscheidung eine grundlegende Technologie, die es uns ermöglicht, Materialien mit einer Präzision zu konstruieren, die einst unvorstellbar war.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Eine „Bottom-up“-Technik zum Aufbau von Materialien Atom für Atom in einer Vakuumkammer. |

| Schlüsselkomponenten | Substrat, Vorläufergas und eine Energiequelle (typischerweise hohe Hitze). |

| Hauptanwendungen | Im Labor gezüchtete Diamanten, Halbleiterfertigung, ultraharte Schutzbeschichtungen. |

| Hauptvorteile | Außergewöhnliche Materialreinheit, gleichmäßige und konforme Beschichtungen, hohe Leistungsfähigkeit und Haltbarkeit. |

Bereit, überlegene Materialien mit Präzision zu entwickeln?

Wenn Ihre Laborarbeit die Herstellung von hochreinen Dünnschichten, fehlerfreien Kristallen oder haltbaren Schutzbeschichtungen erfordert, sind die Prinzipien der CVD für Ihren Erfolg von entscheidender Bedeutung. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die zur Erzielung dieser präzisen Ergebnisse erforderlich sind.

Wir verstehen die kritischen Faktoren für einen erfolgreichen Abscheidungsprozess. Lassen Sie uns Ihnen helfen, die richtigen Werkzeuge für Ihr spezifisches Substrat und Ihre Materialziele auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können, von der Halbleiterfertigung bis zur Synthese fortschrittlicher Materialien.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen