Im Kern ist das DC-Sputtern (Gleichstrom-Sputtern) ein weit verbreitetes industrielles Verfahren zur Herstellung extrem dünner, hochwertiger Materialschichten auf einer Oberfläche. Es handelt sich um eine Art der physikalischen Gasphasenabscheidung (PVD), die zum Beschichten von Objekten mit einer Schichtdicke von wenigen Nanometern bis zu mehreren Mikrometern verwendet wird und Anwendungen von Halbleitern und Festplattenlaufwerken bis hin zu medizinischen Geräten und Luft- und Raumfahrtkomponenten findet.

DC-Sputtern ist die Methode der Wahl für die Abscheidung von Dünnschichten aus elektrisch leitfähigen Materialien. Es wird in industriellen Umgebungen geschätzt, da es eine sehr effektive Balance aus geringen Kosten, einfacher Bedienung und der Fähigkeit bietet, hochreine, gleichmäßige Beschichtungen in großem Maßstab herzustellen.

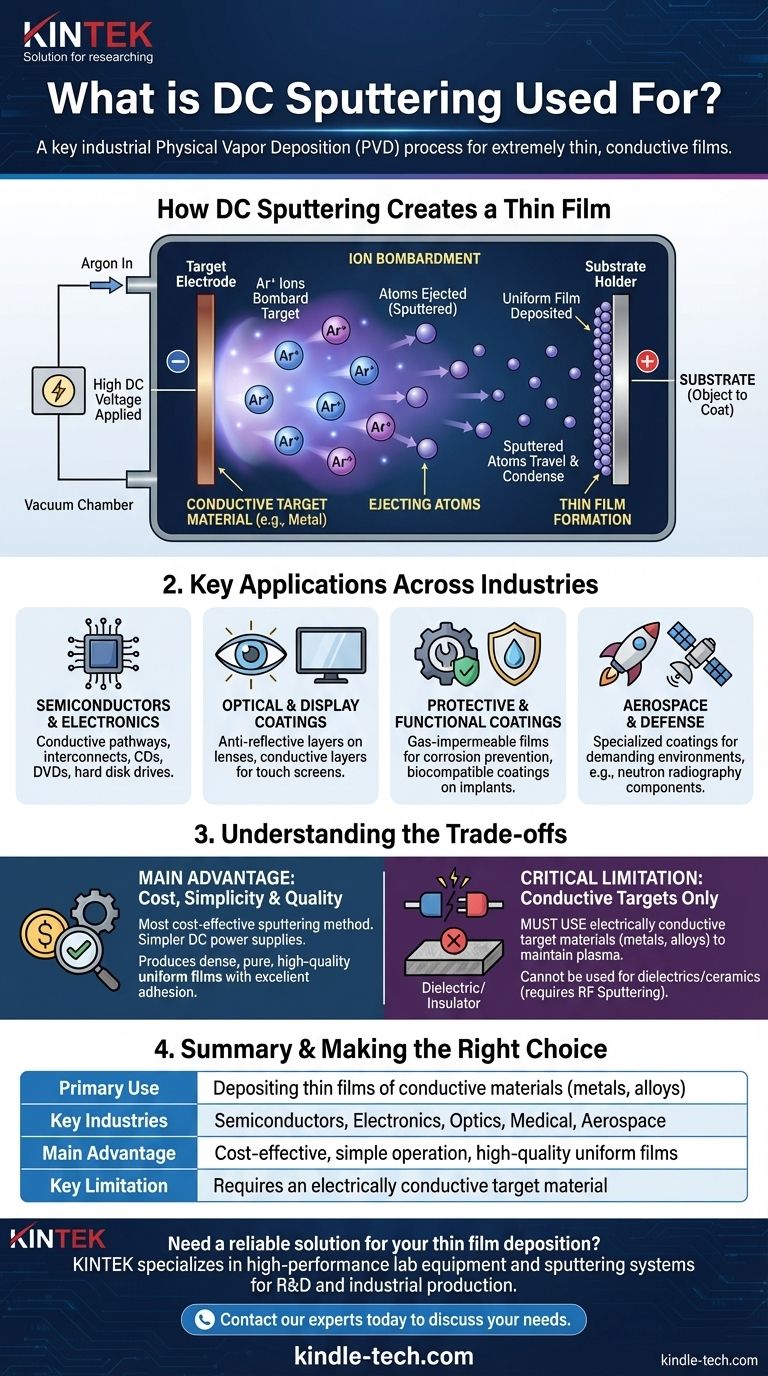

Wie DC-Sputtern eine Dünnschicht erzeugt

DC-Sputtern ist ein Vakuumabscheidungsverfahren. Der gesamte Prozess findet in einer versiegelten Kammer statt, aus der die Luft entfernt wurde.

Das Grundprinzip: Ionenbeschuss

Eine hohe DC-Spannung wird zwischen zwei Elektroden angelegt: dem Target (das aus dem Material besteht, das abgeschieden werden soll) und dem Substrat (dem Objekt, das beschichtet werden soll).

Eine geringe Menge eines Inertgases, typischerweise Argon, wird in die Kammer eingeleitet. Die hohe Spannung ionisiert dieses Gas und erzeugt ein leuchtendes Plasma aus positiv geladenen Argonionen und freien Elektronen.

Herausschlagen von Atomen aus dem Target

Die positiv geladenen Argonionen werden durch das elektrische Feld beschleunigt und treffen mit großer Wucht auf die negativ geladene Targetoberfläche.

Dieser energiereiche Beschuss hat genügend Kraft, um einzelne Atome physisch aus dem Targetmaterial herauszuschlagen oder zu „sputtern“.

Bildung eines Films auf dem Substrat

Diese gesputterten Atome bewegen sich durch die Vakuumkammer und landen auf dem Substrat, das strategisch platziert ist, um sie abzufangen.

Während sich diese Atome ansammeln, kondensieren sie und bilden einen sehr dünnen, gleichmäßigen und dichten Film auf der Oberfläche des Substrats.

Wichtige Anwendungen in verschiedenen Branchen

Die Kombination aus geringen Kosten und hoher Qualität macht das DC-Sputtern für eine Vielzahl moderner Technologien unerlässlich.

Halbleiter und Elektronik

Dies ist eine der größten Anwendungen. DC-Sputtern wird verwendet, um die dünnen metallischen Schichten abzuscheiden, die die leitfähigen Bahnen und Verbindungen in integrierten Schaltkreisen bilden. Es wird auch bei der Herstellung von CDs, DVDs und Festplattenlaufwerken eingesetzt.

Optische und Display-Beschichtungen

Sputtern wird verwendet, um dünne Schichten auf Glas für verschiedene optische Zwecke aufzutragen, wie z. B. die Erzeugung von Antireflexionsschichten auf Linsen oder leitfähigen Schichten für Touchscreens und Flachbildschirme.

Schutz- und Funktionsbeschichtungen

DC-Sputtern kann Filme erzeugen, die eine Oberfläche vor ihrer Umgebung schützen. Dazu gehört die Abscheidung von gasundurchlässigen Filmen, um Korrosion an empfindlichen Materialien zu verhindern, oder die Erzeugung biokompatibler Beschichtungen auf medizinischen Implantaten.

Luft- und Raumfahrt und Verteidigung

Das Verfahren wird zur Beschichtung von Komponenten für anspruchsvolle Umgebungen eingesetzt. Beispielsweise werden Gadoliniumfilme auf Komponenten gesputtert, die in der Neutronenradiographie zur Verbesserung der Bildgebungsqualität verwendet werden.

Die Abwägungen verstehen

Keine einzelne Technik ist für jede Situation perfekt. Die Wahl des DC-Sputterns erfordert das Verständnis seiner Hauptvorteile und seiner entscheidenden Einschränkung.

Der Hauptvorteil: Kosten und Einfachheit

DC-Sputtern ist die einfachste und kostengünstigste Form des Sputterns. Die erforderlichen DC-Netzteile sind billiger und einfacher zu bedienen als komplexere Alternativen, was es für die industrielle Großproduktion sehr attraktiv macht.

Die kritische Einschränkung: Nur leitfähige Targets

DC-Sputtern kann nur mit elektrisch leitfähigen Targetmaterialien, hauptsächlich Metallen, verwendet werden. Das Target muss Elektrizität leiten können, um das Plasma aufrechtzuerhalten und eine Ansammlung positiver Ladung auf seiner Oberfläche zu verhindern, was die Argonionen abstoßen und den Prozess stoppen würde.

Dies ist der wichtigste Faktor bei der Auswahl einer Sputtermethode. Für nicht leitfähige (dielektrische oder isolierende) Materialien wie Keramiken ist eine andere Technik wie RF-Sputtern (Hochfrequenz-Sputtern) erforderlich.

Filmqualität und Haftung

Trotz seiner Einfachheit erzeugt DC-Sputtern sehr hochwertige Filme. Die resultierenden Schichten sind dicht, rein und weisen eine ausgezeichnete Haftung auf dem Substrat auf, was sie für anspruchsvolle Anwendungen haltbar und zuverlässig macht.

Die richtige Wahl für Ihre Abscheidungsanforderungen treffen

Um die richtige Technologie auszuwählen, müssen Sie zunächst Ihr Material und Ihr Hauptziel definieren.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung eines Metalls oder einer leitfähigen Legierung liegt: DC-Sputtern ist fast immer die effizienteste und wirtschaftlichste Wahl für die Massenproduktion.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines nicht leitfähigen Materials (wie eines Oxids oder einer Keramik) liegt: Sie müssen eine andere Methode verwenden, z. B. RF-Sputtern, da die Physik des DC-Prozesses nicht funktioniert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines hochreinen, gleichmäßigen Films mit ausgezeichneter Haftung liegt: DC-Sputtern ist eine äußerst zuverlässige Technik, die präzise Kontrolle und konsistente Ergebnisse für leitfähige Targets liefert.

Letztendlich ist das Verständnis der grundlegenden Anforderung eines elektrisch leitfähigen Targets der Schlüssel zur Nutzung der Leistungsfähigkeit und Effizienz des DC-Sputterns.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Hauptverwendung | Abscheidung von Dünnschichten aus leitfähigen Materialien (Metalle, Legierungen) |

| Schlüsselindustrien | Halbleiter, Elektronik, Optik, Medizin, Luft- und Raumfahrt |

| Hauptvorteil | Kosteneffizient, einfache Bedienung, hochwertige gleichmäßige Filme |

| Wichtigste Einschränkung | Erfordert ein elektrisch leitfähiges Targetmaterial |

Benötigen Sie eine zuverlässige Lösung für Ihre Dünnschichtabscheidung?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputteranlagen, die auf F&E und industrielle Produktion zugeschnitten sind. Ob Sie Halbleiter der nächsten Generation entwickeln oder langlebige Schutzbeschichtungen benötigen, unsere Expertise stellt sicher, dass Sie die präzisen, kosteneffizienten Ergebnisse erhalten, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputterlösungen Ihren Prozess und Ihre Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur