Im Kern ist eine Ofenauskleidung ein Schutzschild. Sie ist eine Schicht aus hitzebeständigem Material, die drei wesentliche Funktionen erfüllt: die Eindämmung der zu verarbeitenden Materialien, den Schutz des strukturellen Ofengehäuses vor Beschädigungen und die Isolierung des Systems, um hohe Temperaturen effizient und sicher aufrechtzuerhalten. Ohne sie könnte ein Hochtemperaturofen nicht betrieben werden.

Die Ofenauskleidung ist die kritische, opferbereite Barriere, die es einem Ofen ermöglicht, zu funktionieren. Sie ist bewusst so konzipiert, dass sie extremen Bedingungen standhält – Hitze, chemischem Angriff und physikalischer Erosion –, damit die viel teurere und komplexere Ofenstruktur dies nicht muss.

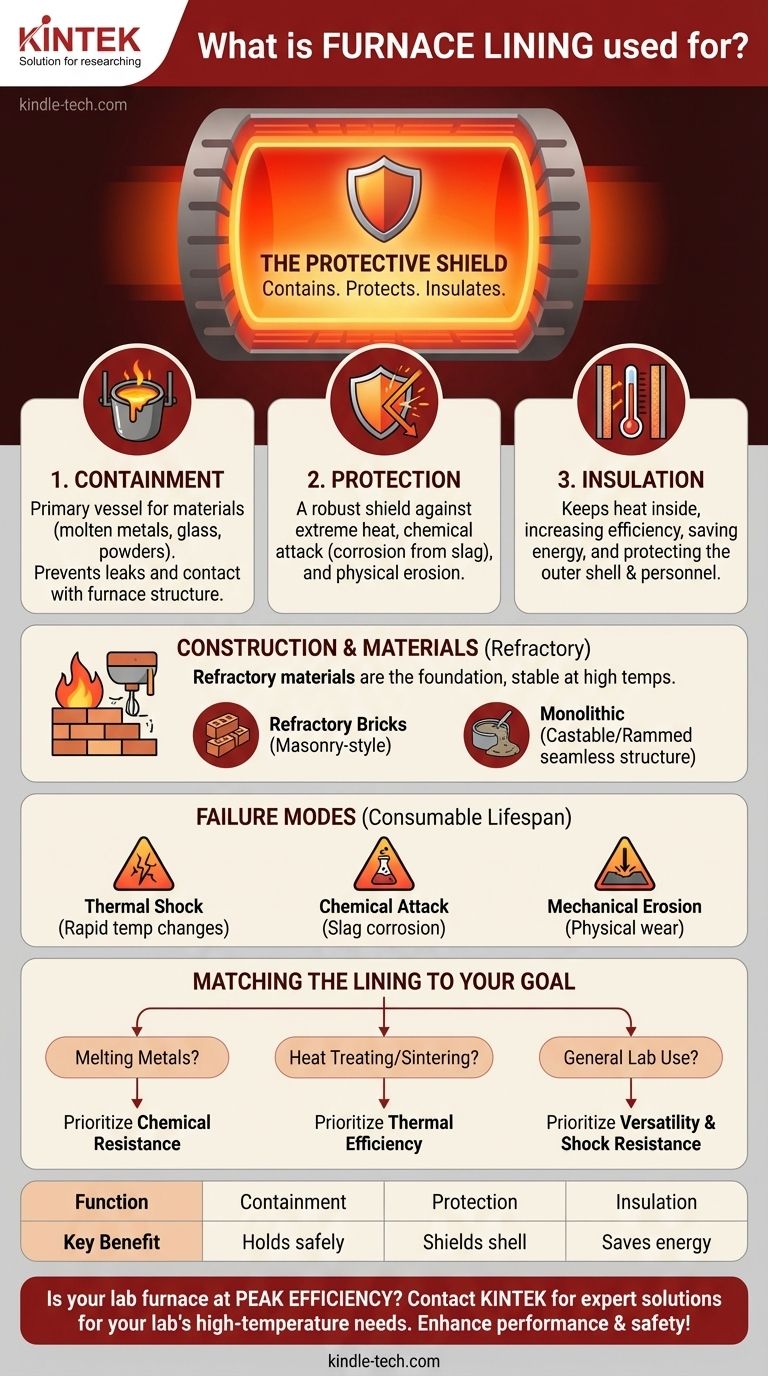

Die Kernfunktionen einer Ofenauskleidung

Eine Ofenauskleidung ist nicht nur eine passive Schicht; sie ist eine aktive Systemkomponente, die für Eindämmung, Schutz und Wärmemanagement verantwortlich ist. Ihre Leistung bestimmt die Effizienz, Sicherheit und Betriebslebensdauer des Ofens.

Eindämmung der Prozessmaterialien

Die grundlegendste Aufgabe der Auskleidung ist es, als primäres Gefäß zu fungieren. Sie hält direkt die Materialien, die erhitzt werden, welche von geschmolzenen Metallen und Glas bis hin zu Pulvern und festen Keramiken reichen können.

Diese Funktion verhindert, dass das verarbeitete Material ausläuft oder mit empfindlichen strukturellen oder elektrischen Komponenten, wie der Kupferspule eines Induktionsofens, in Kontakt kommt.

Schutz vor extremen Bedingungen

Öfen arbeiten bei Temperaturen, die ihre eigenen Stahlgehäuse leicht schmelzen können. Die Auskleidung dient als robuster Schutzschild gegen verschiedene Angriffsformen.

Sie bietet thermischen Schutz, indem sie extremer Hitze und schnellen Temperaturwechseln standhält. Sie bietet auch chemischen Schutz, indem sie Korrosion durch Nebenprodukte wie geschmolzene Schlacke widersteht, und physikalischen Schutz gegen Erosion, die durch die Bewegung von Materialien im Ofen verursacht wird.

Wärmedämmung und Effizienz

Die Fähigkeit einer Auskleidung, die Wärme im Ofen zu halten, ist entscheidend für die Leistung. Diese Isolierung stellt sicher, dass Energie zum Erhitzen des Materials verwendet und nicht an die Umgebung abgegeben wird.

Eine effektive Isolierung senkt die Energiekosten, ermöglicht eine präzisere Temperaturregelung und schützt das äußere Ofengehäuse sowie das Personal in der Nähe vor extremer Hitze.

Wie Ofenauskleidungen konstruiert werden

Der Begriff „Auskleidung“ kann sich auf verschiedene Formen und Materialien beziehen, die jeweils basierend auf der spezifischen Anwendung und dem Design des Ofens ausgewählt werden. Das verwendete Material ist immer ein feuerfestes Material, was bedeutet, dass es bei hohen Temperaturen physikalisch und chemisch stabil ist.

Die Rolle von feuerfesten Materialien

Feuerfeste Materialien sind die Grundlage jeder Auskleidung. Sie können vorgeformte Teile wie feuerfeste Ziegel sein, die in einer Mauerwerkskonstruktion vermauert werden.

Sie können auch monolithisch sein, was bedeutet, dass sie als eine einzige, nahtlose Struktur installiert werden. Dies geschieht mit gießbaren Zementen, plastischen Stampfmassen oder trockenen Pulvern, die vor Ort verdichtet und gesintert werden.

Gängige Installationsmethoden

Die Methode zur Installation einer Auskleidung hängt von der Größe und Art des Ofens ab.

- Mauerwerk: Ziegel-für-Ziegel-Konstruktion ist in großen, kontinuierlich betriebenen Öfen üblich.

- Formgebung im Ofen: Monolithische Materialien werden oft direkt in das Ofengehäuse gepackt oder gestampft, entweder manuell oder maschinell.

- Formgebung außerhalb des Ofens: Für einige kleinere Öfen kann die Auskleidung in einer Form hergestellt, zur Festigkeit vorgebrannt und dann in den Ofen eingesetzt werden.

Die Kompromisse verstehen: Warum Auskleidungen versagen

Eine Ofenauskleidung ist ein Verschleißteil mit einer endlichen Lebensdauer. Das Verständnis ihrer Versagensarten ist entscheidend für einen sicheren und effizienten Ofenbetrieb, da ein Ausfall der Auskleidung katastrophal sein kann.

Thermoschock

Schnelle Temperaturänderungen sind ein Hauptfeind von feuerfesten Auskleidungen. Zu schnelles Aufheizen oder Abkühlen kann zur Rissbildung führen, was die strukturelle Integrität und Schutzfunktion der Auskleidung beeinträchtigt.

Chemischer Angriff

Die verarbeiteten Materialien, insbesondere in der Metallurgie, können aggressive Nebenprodukte wie Schlacke erzeugen. Diese Schlacke kann chemisch mit dem feuerfesten Material reagieren, es korrodieren und die Auskleidung im Laufe der Zeit „auffressen“.

Mechanische Erosion

Die physikalische Bewegung von geschmolzenem Metall, das Einbringen von neuem Material oder sogar der Fluss heißer Gase können die Oberfläche der Auskleidung physikalisch abnutzen. Diese Erosion verdünnt langsam die Schutzschicht und erfordert schließlich Reparatur oder Austausch.

Die Auskleidung an Ihr Ziel anpassen

Die richtige Auskleidung hängt vollständig vom Zweck des Ofens ab. Die Wahl des Materials und der Konstruktionsmethode beinhaltet das Abwägen von Haltbarkeit, Kosten und thermischer Leistung für den spezifischen Industrieprozess.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Metallen liegt: Benötigen Sie eine Auskleidung mit überragender Beständigkeit gegen chemischen Angriff durch Schlacke und ausgezeichneter Eindämmung von Hochtemperaturflüssigkeiten.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung oder dem Sintern von Keramiken liegt: Benötigen Sie eine Auskleidung, die thermische Effizienz gewährleistet, gleichmäßige Wärme liefert und eine chemische Kontamination der fertigen Teile verhindert.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Laboranwendung liegt: Benötigen Sie eine vielseitige Auskleidung, die den Thermoschock häufiger Heiz- und Kühlzyklen bei verschiedenen Experimenten standhält.

Letztendlich ist die Ofenauskleidung nicht nur ein Zubehör; sie ist die wesentliche ermöglichende Komponente, die Hochtemperatur-Industrieprozesse sowohl möglich als auch sicher macht.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil |

|---|---|

| Eindämmung | Hält Prozessmaterialien sicher im Ofen. |

| Schutz | Schützt das Ofengehäuse vor Hitze, Chemikalien und Erosion. |

| Isolierung | Hält hohe Temperaturen effizient aufrecht und spart Energie. |

Arbeitet Ihr Laborofen mit höchster Effizienz und Sicherheit? Die richtige Ofenauskleidung ist entscheidend für den Schutz Ihrer Geräte und die Gewährleistung konsistenter Ergebnisse. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Expertenlösungen für die Hochtemperaturanforderungen Ihres Labors. Lassen Sie sich von unseren Spezialisten bei der Auswahl des idealen Auskleidungsmaterials für Ihre spezifische Anwendung helfen – vom Metallschmelzen bis zum Keramiksintern. Kontaktieren Sie uns noch heute für eine Beratung und verbessern Sie die Leistung und Sicherheit Ihres Labors!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Rolle spielt ein H2-Blasgerät bei der thermischen Oxidation? Beherrschen Sie die selektive Oxidation für Legierungsbeschichtungen

- Wie funktioniert ein Vakuumverdampfer? Ein Leitfaden für schonende, effiziente Trennung

- Welche Materialien werden beim Bau eines Ofens verwendet? Ein Leitfaden zu Hochtemperaturkomponenten

- Welche Rolle spielt ein Rückflusskühler bei der Hochtemperatur-Säurelaugung? Konstantes Volumen und Konzentration aufrechterhalten

- Was sind die technischen Vorteile des konischen Strukturdesigns in einem Quarzreaktor? Gewährleistung hochpräziser WGSR-Tests

- Welche Rolle spielen Achat-Mahlkugeln beim Nasskugelmahlen von Siliziumnitrid? Gewährleistung hoher Reinheit und gleichmäßiger Dispersion

- Wie funktioniert der Vakuum-Effekt in einer Vakuumpumpe? Es ist ein Drücken, kein Ziehen

- Was ist die Hauptfunktion eines Ultraschallreinigers bei der Beschichtung? Erzielung unübertroffener Substratreinheit für PVD-Haftung