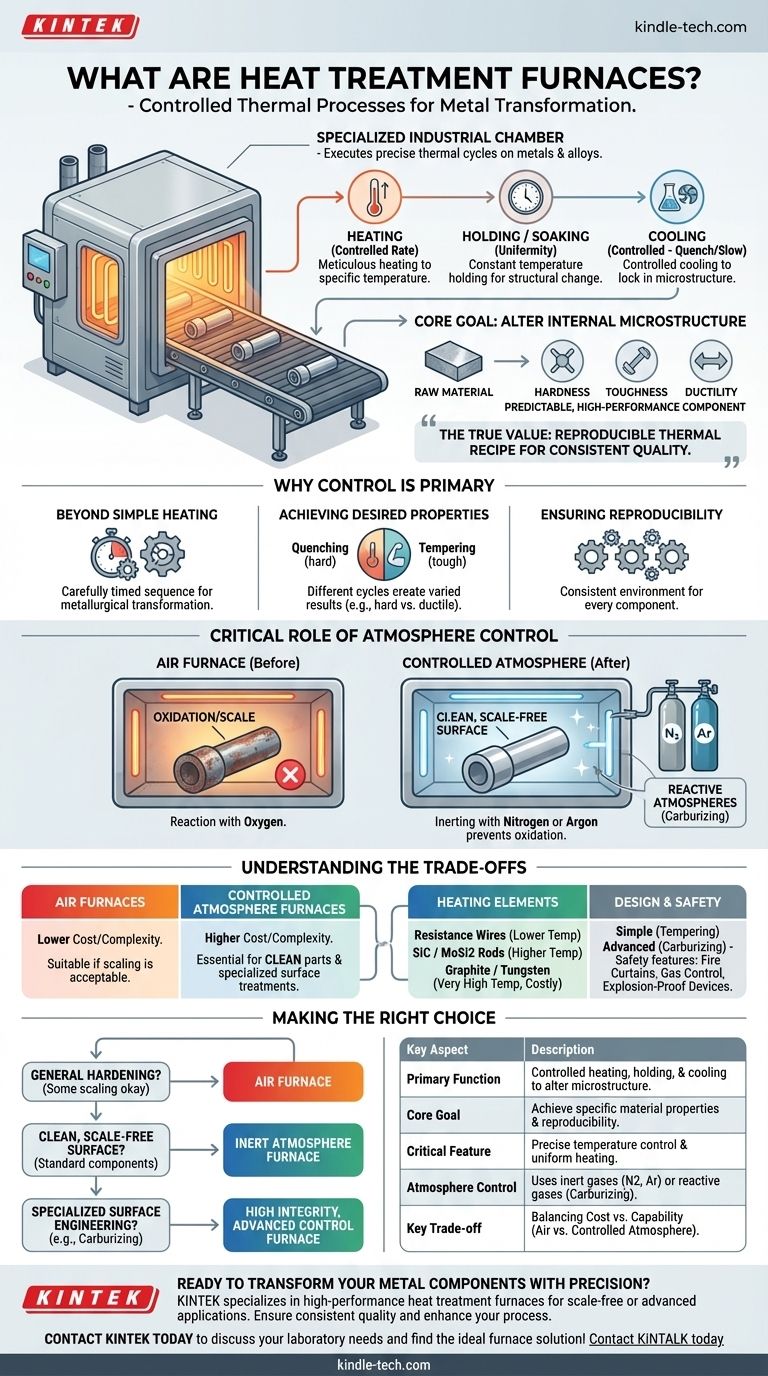

Im Kern ist ein Wärmebehandlungsofen eine spezialisierte, hochtemperaturfähige Industriekammer, die für die Durchführung präziser thermischer Prozesse an Metallen und Legierungen entwickelt wurde. Seine Funktion besteht nicht nur darin, Metall zu erhitzen, sondern den gesamten Zyklus des Erhitzens, Haltens bei einer bestimmten Temperatur und Abkühlens sorgfältig zu steuern. Dieser kontrollierte Prozess verändert die innere Mikrostruktur des Materials, um gewünschte Eigenschaften wie Härte, Zähigkeit oder Duktilität zu erzielen.

Der wahre Wert eines Wärmebehandlungsofens liegt in seiner Fähigkeit, ein reproduzierbares thermisches Rezept zu liefern. Er verwandelt ein Rohmaterial in eine vorhersagbare, hochleistungsfähige Komponente, indem er sicherstellt, dass jedes Teil genau die gleiche Behandlung erhält, was eine gleichbleibende Qualität und Leistung garantiert.

Warum Kontrolle das primäre Ziel ist

Der Begriff „Ofen“ kann irreführend sein und einfache, grobe Hitze suggerieren. Bei der Wärmebehandlung ist Präzision alles. Der Ofen ist ein Instrument zur Steuerung einer metallurgischen Umwandlung.

Jenseits des einfachen Erhitzens

Ein Wärmebehandlungsprozess ist eine sorgfältig getaktete Abfolge. Er umfasst eine schnelle oder langsame Aufheizrate auf eine bestimmte Temperatur, eine „Haltezeit“, in der die Temperatur konstant gehalten wird, um Gleichmäßigkeit zu gewährleisten, und eine kontrollierte Abkühlphase (Abschrecken oder langsames Abkühlen), die die neue Mikrostruktur fixiert.

Erreichen gewünschter Eigenschaften

Unterschiedliche thermische Zyklen erzeugen sehr unterschiedliche Ergebnisse. Zum Beispiel kann eine schnelle Abkühlung (Abschrecken) Stahl extrem hart machen, während eine anschließende, niedrigere Temperaturbehandlung (Anlassen) die Sprödigkeit reduziert und die Zähigkeit erhöht. Andere Prozesse wie das Aufkohlen fügen der Oberfläche eines Teils Kohlenstoff hinzu, um eine harte, verschleißfeste Außenschicht zu erzeugen.

Sicherstellung der Reproduzierbarkeit

In der Fertigung ist Konsistenz von größter Bedeutung. Ein Wärmebehandlungsofen bietet die kontrollierte Umgebung, die erforderlich ist, um sicherzustellen, dass die tausendste Komponente genau die gleichen Eigenschaften wie die erste aufweist. Dies wird durch eine gleichmäßige Temperaturverteilung und präzise Zyklusautomatisierung erreicht.

Die kritische Rolle der Atmosphärenkontrolle

Wenn Metalle auf hohe Temperaturen erhitzt werden, reagieren sie leicht mit dem Sauerstoff in der Luft, ein Prozess, der Oxidation genannt wird. Dies bildet eine Zunderschicht auf der Oberfläche, die die Oberfläche und die Abmessungen des Bauteils beschädigen kann.

Vermeidung von Oxidation und Kontamination

Um dies zu verhindern, arbeiten viele Wärmebehandlungsöfen mit einer kontrollierten Atmosphäre. Die Luft im Inneren des Ofens wird durch ein spezifisches Gas oder eine Gasmischung ersetzt, die nicht mit dem heißen Metall reagiert.

Verwendung inerter Atmosphären

Die gebräuchlichste Methode ist die Inertisierung, bei der der Ofen mit einem nicht reaktiven Gas wie Stickstoff oder Argon gespült wird. Diese Decke aus Inertgas schützt das Bauteil vor Sauerstoff und Wasserdampf und sorgt nach Abschluss für eine saubere, zunderfreie Oberfläche.

Ermöglichung spezifischer Prozesse

Einige fortgeschrittene Prozesse erfordern eine reaktive Atmosphäre. Beim Aufkohlen beispielsweise ist die Atmosphäre absichtlich kohlenstoffreich, der in die Oberfläche des Stahls diffundiert. Dies erfordert Öfen mit außergewöhnlich hoher Dichtheit, um die präzise Gaszusammensetzung aufrechtzuerhalten.

Die Kompromisse verstehen

Die Auswahl oder Spezifikation eines Wärmebehandlungsofens beinhaltet das Abwägen von Leistungsfähigkeit, Komplexität und Kosten. Es gibt keinen einzigen „besten“ Ofen; die richtige Wahl hängt vollständig von der Anwendung ab.

Atmosphären- vs. Luftöfen

Ein einfacher Ofen, der in normaler Luft heizt, ist weniger komplex und billiger in Bau und Betrieb. Er ist jedoch nur für Prozesse geeignet, bei denen Oberflächenoxidation akzeptabel ist oder später entfernt werden kann. Öfen mit kontrollierter Atmosphäre sind teurer und komplexer, aber unerlässlich für die Herstellung sauberer Teile oder die Durchführung spezieller Oberflächenbehandlungen.

Auswahl des Heizelements

Die Wahl des Heizelements bestimmt die maximale Betriebstemperatur und die Kosten des Ofens.

- Widerstandsdrähte sind für niedrigere Temperaturen üblich.

- Siliziumkarbid- oder Siliziummolybdänstäbe werden für Hochtemperaturanwendungen verwendet.

- Graphit- oder Wolframelemente sind für sehr hohe Temperaturen oder Vakuumöfen erforderlich, verursachen jedoch deutlich höhere Kosten und haben spezifische atmosphärische Anforderungen.

Design- und Sicherheitsmerkmale

Ein Ofen für einen einfachen Anlassprozess hat andere Anforderungen als einer für das Aufkohlen. Letzterer erfordert Antikohle-Isoliersteine, fortschrittliche Gassteuerungen und Sicherheitsmerkmale wie Feuerschutzvorhänge und explosionsgeschützte Geräte, um die brennbaren Atmosphärgase sicher zu handhaben.

Die richtige Wahl für Ihr Ziel treffen

Der Ofen muss auf das metallurgische Ziel abgestimmt sein. Der Prozess bestimmt das Werkzeug.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Härtung oder Spannungsarmglühen liegt, bei dem eine gewisse Zunderbildung akzeptabel ist: Ein einfacherer, kostengünstiger Luftofen kann für die Aufgabe ausreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer sauberen, zunderfreien Oberfläche bei Standardkomponenten liegt: Ein Ofen mit einem zuverlässigen Stickstoff- oder Argon-Inertisierungssystem ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Durchführung spezieller Oberflächentechnik wie dem Aufkohlen liegt: Ein Ofen mit hoher Dichtheit, fortschrittlichen Atmosphärensteuerungen und umfassenden Sicherheitssystemen ist unerlässlich.

Letztendlich ist das Verständnis der Ofenfähigkeiten entscheidend, um ein einfaches Metallstück in ein präzise konstruiertes Bauteil zu verwandeln.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Funktion | Kontrolliertes Erhitzen, Halten und Abkühlen von Metallen zur Veränderung der Mikrostruktur. |

| Kernziel | Erreichen spezifischer Materialeigenschaften (Härte, Zähigkeit) und Sicherstellung der Reproduzierbarkeit. |

| Kritisches Merkmal | Präzise Temperaturregelung und gleichmäßige Erwärmung. |

| Atmosphärenkontrolle | Verwendet Inertgase (Stickstoff, Argon) zur Vermeidung von Oxidation oder reaktive Gase für Prozesse wie das Aufkohlen. |

| Wichtiger Kompromiss | Abwägung von Kosten und Komplexität: Luftöfen vs. Öfen mit kontrollierter Atmosphäre. |

Bereit, Ihre Metallkomponenten präzise zu transformieren?

Die Wahl des richtigen Wärmebehandlungsofens ist entscheidend, um die exakten Materialeigenschaften zu erzielen, die Ihre Anwendung erfordert. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich Wärmebehandlungsöfen, die auf Ihre spezifischen metallurgischen Ziele zugeschnitten sind – egal ob Sie zunderfreie Oberflächen mit inerten Atmosphären oder fortschrittliche Fähigkeiten zum Aufkohlen benötigen.

Lassen Sie uns Ihnen helfen, gleichbleibende Qualität zu gewährleisten und Ihren Herstellungsprozess zu verbessern.

Kontaktieren Sie KINTALK noch heute, um Ihre Laboranforderungen zu besprechen und die ideale Ofenlösung für Ihre Projekte zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Welche Methoden der Löterwärmung gibt es? Wählen Sie die richtige Methode für Ihre Produktionsanforderungen

- Was sind die Defekte bei gesinterten Teilen? Vermeidung von Verzug, Rissbildung und Porositätsproblemen

- Kann man etwas in einer Vakuumkammer erhitzen? Beherrschen Sie die präzise thermische Verarbeitung in luftleeren Umgebungen

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit