Im Kern ist die Ionenzerstäubung (Sputtern) ein physikalisches Gasphasenabscheidungsverfahren (PVD), das zur Herstellung ultradünner Schichten mit außergewöhnlicher Präzision eingesetzt wird. Der Prozess findet in einer Hochvakuumbeschichtungskammer statt, in der ein Targetmaterial mit energiereichen Ionen, typischerweise aus einem Inertgas wie Argon, beschossen wird. Diese energiereiche Kollision wirkt wie ein subatomarer Sandstrahler, der einzelne Atome aus dem Target herauslöst, welche dann zu einem Substrat wandern und sich dort ablagern, um eine dichte, hochreine Beschichtung zu bilden.

Stellen Sie sich das Sputtern nicht als das Bemalen einer Oberfläche vor, sondern als das Zerlegen eines Materialblocks Atom für Atom und dessen fehlerfreie Wiederzusammensetzung auf einer neuen Oberfläche. Es ist die Methode der Wahl, wenn Präzision, Reinheit und die Fähigkeit zur Verarbeitung schwieriger Materialien nicht verhandelbar sind.

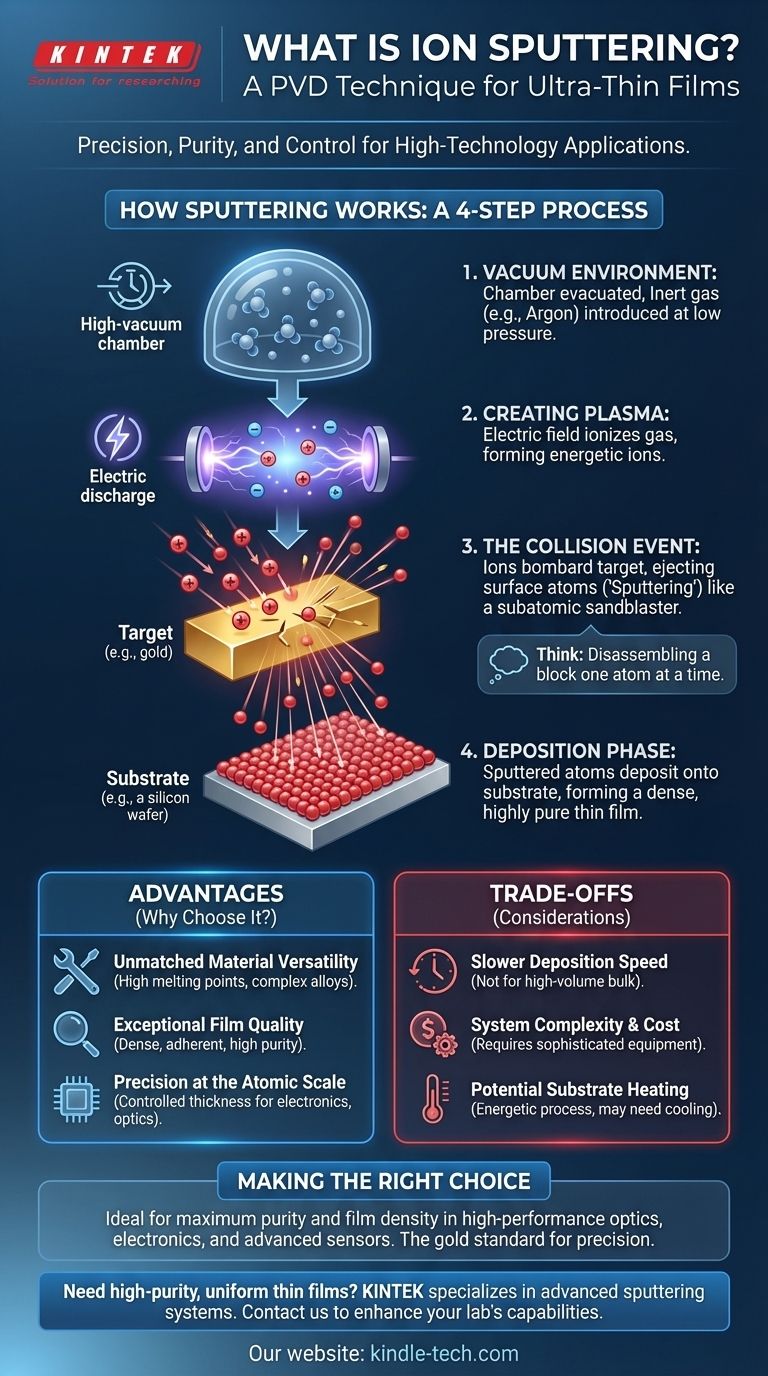

Wie das Sputtern funktioniert: Eine schrittweise Aufschlüsselung

Um den Wert des Sputterns zu verstehen, ist es hilfreich, sich die Schlüsselphasen des Prozesses vorzustellen. Jeder Schritt wird akribisch kontrolliert, um sicherzustellen, dass die endgültige Schicht die genauen Spezifikationen erfüllt.

Die Vakuumumgebung

Der gesamte Prozess beginnt mit der Erzeugung eines Hochvakuums in einer versiegelten Kammer. Dadurch werden Luft und andere potenzielle Verunreinigungen entfernt, die sich sonst in der Dünnschicht einschließen und deren Qualität beeinträchtigen könnten. Anschließend wird ein Inertgas, meistens Argon, bei sehr niedrigem Druck eingeleitet.

Erzeugung des Plasmas

In der Kammer wird ein elektrisches Feld angelegt, das das Argon-Gas energetisiert und Elektronen von den Argonatomen trennt. Dadurch entsteht ein Plasma, ein ionisiertes Gas, das aus positiven Argonionen und freien Elektronen besteht. Dieses Plasma ist die Quelle der „Ionen“, die die Arbeit verrichten werden.

Das Kollisionsereignis

Das Target, das aus dem Material besteht, das abgeschieden werden soll (z. B. Gold, Titan, Siliziumdioxid), wird negativ aufgeladen. Dies zieht die positiv geladenen Argonionen aus dem Plasma an, wodurch diese beschleunigt werden und mit hoher Geschwindigkeit auf das Target treffen.

Dieser Beschuss hat genügend Energie, um Atome oder Moleküle vollständig aus dem Targetmaterial herauszuschlagen. Diese Ausstoßung von Oberflächenatomen ist das eigentliche „Sputtern“.

Die Abscheidungsphase

Die zerstäubten Atome wandern geradlinig vom Target, bis sie auf ein nahegelegenes Objekt treffen – das Substrat. Dies ist das zu beschichtende Bauteil, wie ein Halbleiterwafer, eine Linse oder ein medizinischer Implantat.

Wenn Millionen dieser Atome auf dem Substrat landen, bauen sie sich Schicht für Schicht auf und bilden eine dünne, dichte und hochgradig gleichmäßige Schicht. Die Dicke kann mit extremer Präzision gesteuert werden, oft bis auf wenige Nanometer.

Schlüsselanwendungen und Vorteile

Das Sputtern wird nicht wegen seiner Geschwindigkeit gewählt, sondern wegen seiner Kontrolle und Qualität. Dies macht es in einer Reihe von Hochtechnologiebereichen unverzichtbar.

Unübertroffene Materialvielfalt

Das Sputtern brilliert dort, wo andere Methoden Schwierigkeiten haben. Es ist eine der wenigen Techniken, die zuverlässig Materialien mit sehr hohen Schmelzpunkten sowie komplexe Legierungen und Verbindungen abscheiden kann, während deren chemische Zusammensetzung erhalten bleibt.

Außergewöhnliche Schichtqualität

Da die zerstäubten Atome mit signifikanter Energie auf dem Substrat ankommen, bilden sie Schichten, die unglaublich dicht sind und stark an der Oberfläche haften. Die Hochvakuumumgebung gewährleistet eine außergewöhnliche Reinheit, was für die optische und elektronische Leistung von entscheidender Bedeutung ist.

Präzision im atomaren Maßstab

Der Prozess ermöglicht eine akribische Kontrolle über Schichtdicke und Gleichmäßigkeit. Deshalb ist das Sputtern unerlässlich für die Herstellung von:

- Halbleitern: Herstellung der mikroskopisch kleinen Metallschichten, die integrierte Schaltkreise bilden.

- Präzisionsoptiken: Aufbringen von Antireflex- oder Reflexionsschichten auf Linsen und Spiegel.

- Datenspeicherung: Abscheidung magnetischer Schichten auf Festplatten und CDs.

- Fortschrittliche Sensoren: Aufbau von Komponenten für Geräte wie Gyroskope.

Die Kompromisse verstehen

Kein Prozess ist für jede Situation perfekt. Ein vertrauenswürdiger Berater zu sein bedeutet, die Einschränkungen anzuerkennen.

Abscheidungsgeschwindigkeit

Das Sputtern ist im Allgemeinen ein langsamerer Prozess im Vergleich zu anderen PVD-Techniken wie der thermischen Verdampfung. Die Rate der Materialfreisetzung wird grundlegend durch die Physik des Ionenbeschusses begrenzt, was es für großvolumige, kostengünstige Massenbeschichtungen weniger geeignet macht.

Systemkomplexität und Kosten

Um das notwendige Hochvakuum zu erreichen und ein stabiles Plasma zu erzeugen, sind anspruchsvolle und teure Geräte erforderlich. Die anfänglichen Investitionskosten und die laufende Wartung für ein Sputtersystem sind erheblich.

Potenzial für Substraterwärmung

Die energiereichen Teilchen (Ionen und zerstäubte Atome) können eine erhebliche Energiemenge auf das Substrat übertragen, wodurch es sich erwärmt. Bei wärmeempfindlichen Substraten, wie bestimmten Kunststoffen oder biologischen Proben, erfordert dies eine sorgfältige Steuerung oder Kühlsysteme, um Schäden zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine Abscheidungstechnik hängt vollständig von den technischen und kommerziellen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Schichtdichte für Hochleistungsoptiken oder Elektronik liegt: Die Ionenzerstäubung ist aufgrund ihrer kontrollierten Energie und sauberen Vakuumumgebung die überlegene Wahl.

- Wenn Sie komplexe Legierungen oder hochschmelzende Metalle abscheiden müssen: Das Sputtern bietet einen zuverlässigen und reproduzierbaren Weg, bei dem Verdampfungsmethoden oft versagen.

- Wenn Ihre Hauptsorge die Hochgeschwindigkeits-Massenabscheidung für weniger kritische Anwendungen ist: Sie sollten andere Methoden wie die thermische Verdampfung in Betracht ziehen, die schneller und kostengünstiger sein können.

Letztendlich ermöglicht die Ionenzerstäubung Ingenieuren, mit atomarer Präzision zu bauen und anspruchsvolle Materialien in Hochleistungskomponenten zu verwandeln.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Physikalisches Gasphasenabscheidungsverfahren (PVD) mittels Ionenbeschuss. |

| Umgebung | Hochvakuumbeschichtungskammer mit Inertgas (z. B. Argon). |

| Hauptvorteil | Außergewöhnliche Schichtreinheit, Dichte und Materialvielfalt. |

| Häufige Anwendungen | Halbleiter, Präzisionsoptiken, Datenspeicherung, Sensoren. |

| Haupteinschränkung | Langsamere Abscheidungsgeschwindigkeit im Vergleich zu anderen PVD-Methoden. |

Benötigen Sie eine hochreine, gleichmäßige Dünnschicht für Ihr Projekt?

Die Ionenzerstäubung ist der Goldstandard für Präzisionsbeschichtungen, aber die Auswahl der richtigen Ausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Unsere Experten helfen Ihnen bei der Auswahl des idealen Sputtersystems, um die außergewöhnliche Schichtqualität und Materialvielfalt zu erreichen, die Ihre Forschung oder Produktion erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was geschieht während des chemischen Gasphasenabscheidungsprozesses (CVD) für das Graphenwachstum? Ein Leitfaden zur Synthese von hoher Qualität

- Was bedeutet CVD in der Nanotechnologie? Der Schlüssel zur Materialherstellung auf atomarer Ebene

- Was ist die Sputterkathodenmethode? Ein Leitfaden zur Dünnschichtabscheidungstechnologie

- Was sind die chemischen Methoden zur Graphensynthese? Ein Leitfaden zu Bottom-Up- vs. Top-Down-Ansätzen

- Was ist ein Sputtersystem für die Abscheidung? Meistern Sie die Dünnschichtbeschichtung für Ihr Labor

- Welche der folgenden Metalle werden als Katalysatoren zur Synthese von CNTs verwendet? Entdecken Sie die Top-Katalysatoren für hochwertiges CNT-Wachstum

- Welche Rolle spielt ein hochreiner Kohlenstoffheizblock in einem AACVD-Reaktor? Schlüssel zur präzisen Dünnschichtabscheidung

- Was ist der Zweck von CVD? Hochleistungs-Dünnschichten mit atomarer Präzision wachsen lassen