Im Kern ist Magnetronplasma ein hoch energetisiertes, ionisiertes Gas, das durch Magnetfelder in einer Vakuumkammer einzigartig eingeschlossen wird. Dieses Plasma wird durch Anlegen einer Hochspannung in einem inerten Gas bei niedrigem Druck, wie Argon, erzeugt, wodurch ideale Bedingungen geschaffen werden, um Atome physikalisch von einem Targetmaterial auszustoßen und sie als dünne Schicht auf einem Substrat abzuscheiden.

Während jedes Plasma ein ionisiertes Gas ist, ist Magnetronplasma dadurch ausgezeichnet, dass es Magnetfelder verwendet, um Elektronen in der Nähe des Ausgangsmaterials einzuschließen. Dies intensiviert den Ionisationsprozess dramatisch und erzeugt ein dichtes und hocheffizientes Plasma, das schnelle, gleichmäßige und hochwertige Oberflächenbeschichtungen ermöglicht.

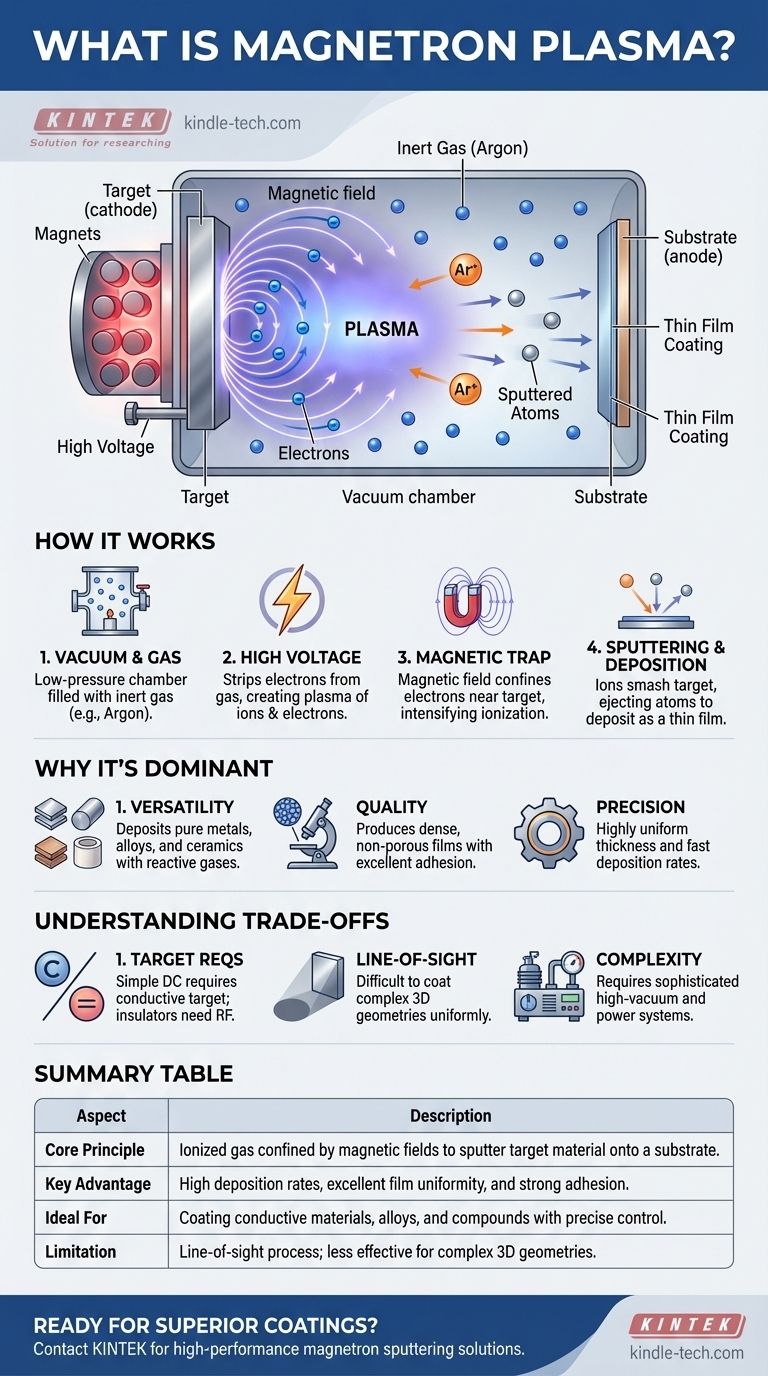

Wie Magnetronplasma erzeugt und genutzt wird

Um Magnetronplasma zu verstehen, müssen Sie zuerst den Prozess verstehen, den es ermöglicht: das Magnetronsputtern. Das Plasma ist nicht das Endziel, sondern das entscheidende Werkzeug, das den gesamten Prozess ermöglicht.

Die Ausgangssituation: Eine Vakuumumgebung

Der Prozess beginnt in einer Vakuumkammer, die ein Substrat (das zu beschichtende Objekt) und ein Target (das Material, das Sie abscheiden möchten) enthält. Die Kammer wird mit einer geringen Menge eines inerten Gases, am häufigsten Argon, gefüllt.

Der Funke: Anlegen von Hochspannung

Eine hohe negative Spannung wird an das Target angelegt, das als Kathode fungiert. Dieses Hochspannungsfeld energetisiert die Kammer und löst Elektronen von den neutralen Argon-Gasatomen. Dadurch entsteht ein Plasma, das aus freien Elektronen und positiv geladenen Argon-Ionen besteht.

Das "Magnetron"-Geheimnis: Magnetische Einschließung

Dies ist die entscheidende Innovation. Magnete, die hinter dem Target platziert sind, erzeugen ein Magnetfeld davor. Dieses Feld schließt die leichten Elektronen ein und zwingt sie auf eine spiralförmige Bahn nahe der Oberfläche des Targets, anstatt ihnen das Entweichen zu ermöglichen.

Der Kaskadeneffekt: Effizientes Sputtern

Diese eingeschlossenen Elektronen kollidieren mit vielen weiteren neutralen Argonatomen, wodurch eine Lawine von Ionisation entsteht. Dies führt zu einem sehr dichten, lokalisierten Plasma genau dort, wo es benötigt wird. Die schweren, positiven Argon-Ionen werden dann durch das elektrische Feld beschleunigt und schlagen in das Target ein, wodurch Atome des Targetmaterials herausgeschlagen oder "gesputtert" werden. Diese gesputterten Atome bewegen sich durch das Vakuum und lagern sich auf dem Substrat ab, wodurch eine dünne, gleichmäßige Schicht entsteht.

Warum dieser Prozess eine dominante Technologie ist

Die Effizienz des Magnetronplasmas führt direkt zu erheblichen Vorteilen für die industrielle Fertigung und Forschung und macht es zu einem Eckpfeiler der Dünnschichtabscheidung.

Unübertroffene Materialvielfalt

Da der Sputterprozess rein physikalisch ist, kann er zur Abscheidung einer Vielzahl von Materialien verwendet werden. Dazu gehören reine Metalle, komplexe Legierungen und sogar Keramiken und andere Verbindungen, wenn ein reaktives Gas (wie Sauerstoff oder Stickstoff) eingeführt wird.

Außergewöhnliche Filmqualität und Haftung

Die gesputterten Atome treffen mit hoher kinetischer Energie auf das Substrat. Diese Energie hilft ihnen, eine sehr dichte, porenfreie Schicht mit ausgezeichneter Haftung zu bilden, da die ankommenden Atome sich leicht in die Substratoberfläche einbetten können.

Präzision, Gleichmäßigkeit und Geschwindigkeit

Die magnetische Einschließung erzeugt ein stabiles und vorhersehbares Plasma, was eine präzise Kontrolle der Abscheidungsrate ermöglicht. Dies führt zu Filmen mit sehr gleichmäßiger Dicke über große Flächen, die viel schneller abgeschieden werden als bei Nicht-Magnetron-Sputterverfahren.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der Magnetronsputterprozess nicht ohne seine spezifischen Anforderungen und Einschränkungen. Objektivität erfordert deren Anerkennung.

Anforderungen an das Targetmaterial

Für die einfachste Einrichtung (DC-Sputtern) muss das Targetmaterial elektrisch leitfähig sein, um eine Ansammlung positiver Ladung auf seiner Oberfläche zu verhindern, die den Prozess stoppen würde. Die Abscheidung isolierender Materialien erfordert komplexere und teurere HF (Hochfrequenz)-Stromversorgungen.

Sichtlinienabscheidung

Sputtern ist ein "Sichtlinien"-Prozess. Die gesputterten Atome bewegen sich relativ geradlinig vom Target zum Substrat. Dies erschwert die gleichmäßige Beschichtung komplexer, dreidimensionaler Objekte mit Hinterschneidungen oder verdeckten Oberflächen.

Systemkomplexität

Industrielle Magnetronsputtersysteme sind hochentwickelte Geräte. Sie erfordern Hochvakuumpumpen, präzise Gasflussregler, Hochspannungsnetzteile und leistungsstarke Magnete, was eine erhebliche Kapitalinvestition darstellt.

So wenden Sie dies auf Ihr Projekt an

Ihre Wahl der Abscheidungstechnologie hängt vollständig von Ihrem Endziel ab. Magnetronsputtern ist ein leistungsstarkes Werkzeug, wenn es für die richtige Anwendung eingesetzt wird.

- Wenn Ihr Hauptaugenmerk auf der industriellen Beschichtung mit hohem Durchsatz liegt: Magnetronsputtern ist aufgrund seiner hohen Abscheidungsraten, Skalierbarkeit und der Qualität der resultierenden Schichten eine führende Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder reaktiver Verbindungen liegt: Die Fähigkeit, von mehreren Targets gleichzeitig zu sputtern und reaktive Gase einzuführen, gibt Ihnen präzise Kontrolle über die Zusammensetzung der endgültigen Schicht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Geometrien oder hochempfindlicher Substrate liegt: Beachten Sie die Sichtlinienbeschränkungen und erwägen Sie Alternativen wie Atomic Layer Deposition (ALD) oder Galvanik, die für die konforme Beschichtung besser geeignet sein könnten.

Letztendlich ist das Verständnis, dass Magnetronplasma ein magnetisch verstärktes Werkzeug ist, der Schlüssel zur Nutzung eines der vielseitigsten Prozesse in der modernen Materialwissenschaft.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Ionisiertes Gas, das durch Magnetfelder eingeschlossen wird, um Targetmaterial auf ein Substrat zu sputtern. |

| Hauptvorteil | Hohe Abscheidungsraten, ausgezeichnete Schichtgleichmäßigkeit und starke Haftung. |

| Ideal für | Beschichtung leitfähiger Materialien, Legierungen und Verbindungen mit präziser Kontrolle. |

| Einschränkung | Sichtlinienprozess; weniger effektiv für komplexe 3D-Geometrien. |

Bereit, überlegene Dünnschichtbeschichtungen für Ihr Labor oder Ihre Produktionslinie zu erzielen? KINTEK ist spezialisiert auf Hochleistungs-Magnetronsputteranlagen und Verbrauchsmaterialien und liefert die Präzision und Zuverlässigkeit, die Ihr Labor benötigt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Beschichtungsprozess und Ihre Materialergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen