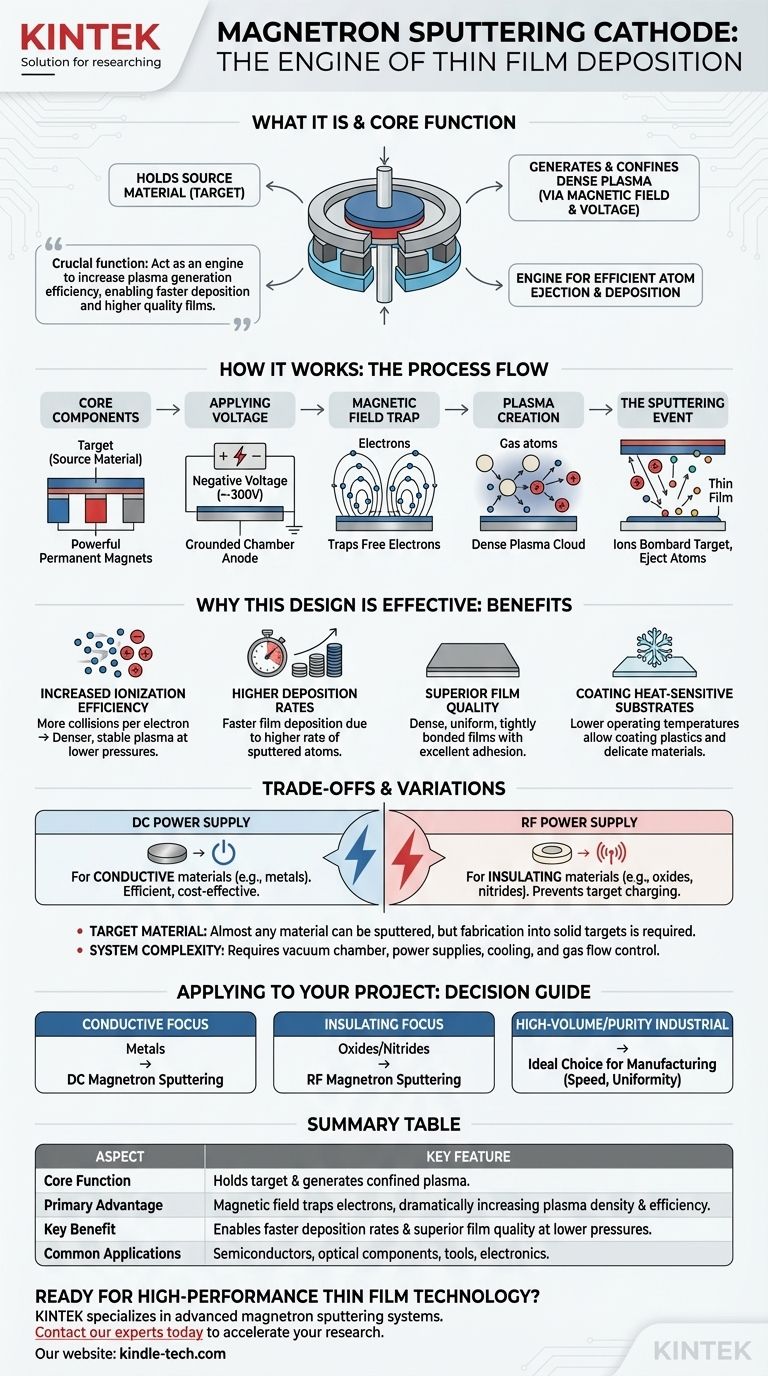

Kurz gesagt, eine Magnetron-Sputterkathode ist die zentrale Komponente in einem Vakuumbeschichtungssystem, die das abzuscheidende Ausgangsmaterial (das „Target“) hält. Sie nutzt eine leistungsstarke Kombination aus einem starken Magnetfeld und einer hohen negativen Spannung. Diese Anordnung erzeugt und begrenzt ein dichtes Plasma nahe am Target, das das Material effizient bombardiert und Atome ausstößt, die sich dann als dünne Schicht auf einem Substrat ablagern.

Die entscheidende Funktion einer Magnetron-Sputterkathode besteht nicht nur darin, das Material zu halten, sondern als Motor für den gesamten Prozess zu fungieren. Durch die Verwendung eines Magnetfelds zum Einfangen von Elektronen erhöht sie die Effizienz der Plasmaerzeugung drastisch, was schnellere Abscheidungsraten und hochwertigere Schichten bei niedrigeren Betriebsdrücken ermöglicht.

Wie eine Magnetron-Sputterkathode funktioniert

Um das Magnetron-Sputtern zu verstehen, müssen wir zunächst die Rolle der Kathode verstehen. Es handelt sich um eine sorgfältig konstruierte Baugruppe, die ein elektrisches Feld, ein Magnetfeld und ein Ausgangsmaterial orchestriert, um ein bestimmtes Ergebnis zu erzielen.

Die Kernkomponenten

Die Baugruppe besteht aus zwei primären Teilen, die zusammenarbeiten. Das Target ist ein Block des reinen Materials, das Sie abscheiden möchten (z. B. Titan, Silizium oder eine Legierung). Hinter diesem Target befindet sich eine Anordnung von leistungsstarken Permanentmagneten.

Anlegen der Spannung

Die gesamte Kathodenbaugruppe, einschließlich des Targets, ist elektrisch isoliert und an eine Stromversorgung angeschlossen. Eine starke negative Spannung, typischerweise um -300 V, wird angelegt. Die Wände der Vakuumkammer sind typischerweise geerdet und fungieren als Anode.

Die Rolle des Magnetfeldes

Die Magnete erzeugen ein starkes Magnetfeld mit Feldlinien, die parallel zur Oberfläche des Targets verlaufen, bevor sie sich wegwölben. Dieses Magnetfeld wirkt als Falle für freie Elektronen in unmittelbarer Nähe des Targets.

Erzeugen des Plasmas

Wenn Elektronen in diesem Magnetfeld gefangen werden, sind sie gezwungen, sich in langen, spiralförmigen Bahnen nahe der Targetoberfläche zu bewegen, anstatt direkt zu den Kammerwänden zu fliegen. Dies erhöht die Wahrscheinlichkeit von Kollisionen mit neutralen Gasatomen (wie Argon), die in die Kammer eingeführt werden, drastisch.

Diese hochenergetischen Kollisionen schlagen Elektronen von den Gasatomen ab, wodurch eine dichte Wolke positiv geladener Gasionen und weiterer freier Elektronen entsteht. Diese sich selbst erhaltende Wolke ist das Plasma.

Das Sputterereignis

Die neu entstandenen positiven Ionen im Plasma werden nun stark von dem negativ geladenen Target angezogen. Sie beschleunigen auf das Target zu und bombardieren dessen Oberfläche mit erheblicher kinetischer Energie.

Ist die von einem Ion übertragene Energie ausreichend, schlägt es Atome aus dem Targetmaterial physikalisch heraus oder „sputtert“ sie. Diese gesputterten Atome bewegen sich durch das Vakuum und lagern sich auf dem Substrat ab, wodurch Schicht für Schicht eine dünne Schicht entsteht.

Warum dieses Design so effektiv ist

Die Genialität der Magnetronkathode liegt in ihrer Effizienz. Die magnetische Begrenzung der Elektronen ist das entscheidende Unterscheidungsmerkmal, das sie über einfachere Dioden-Sputtermethoden erhebt.

Erhöhte Ionisationseffizienz

Durch das Einfangen von Elektronen stellt das Magnetron sicher, dass jedes Elektron an viel mehr ionisierenden Kollisionen teilnimmt, bevor es verloren geht. Dies erzeugt ein viel dichteres und stabileres Plasma bei deutlich niedrigeren Gasdrücken.

Höhere Abscheidungsraten

Ein dichteres Plasma bedeutet, dass mehr positive Ionen zum Bombardieren des Targets zur Verfügung stehen. Dies führt direkt zu einer höheren Rate gesputterter Atome, was eine viel schnellere Schichtabscheidung ermöglicht, die für die industrielle Produktion entscheidend ist.

Überragende Schichtqualität

Die hohe Energie der gesputterten Atome hilft ihnen, eine sehr dichte, gleichmäßige und fest gebundene Schicht auf dem Substrat zu bilden. Dies führt zu Beschichtungen mit ausgezeichneter Haftung und Haltbarkeit.

Beschichtung wärmeempfindlicher Substrate

Die hohe Effizienz des Magnetrons bedeutet, dass weniger Energie verschwendet wird. Der Prozess kann bei niedrigeren Drücken ablaufen, wodurch die Menge des Gasphasenpartikelbeschusses auf das Substrat reduziert wird. Dies hält das Substrat kühler und ermöglicht die Beschichtung von Kunststoffen und anderen wärmeempfindlichen Materialien.

Verständnis der Kompromisse und Variationen

Obwohl unglaublich leistungsstark, ist die Magnetron-Sputterkathode Teil eines Systems mit spezifischen Anforderungen und Variationen, die berücksichtigt werden müssen.

Gleichstrom (DC) vs. Hochfrequenz (RF) Leistung

Die Wahl der Stromversorgung ist entscheidend und hängt vollständig vom Targetmaterial ab. Eine Gleichstrom (DC)-Stromversorgung wird für leitfähige Materialien wie Metalle verwendet. Für isolierende Materialien wie Keramiken ist eine Hochfrequenz (RF)-Stromversorgung erforderlich, um eine positive Ladungsansammlung auf der Targetoberfläche zu verhindern, die sonst den Sputterprozess stoppen würde.

Targetmaterial und Geometrie

Der Prozess ist außergewöhnlich vielseitig und kann fast jedes Metall, jede Legierung oder Verbindung sputtern. Das Ausgangsmaterial muss jedoch zuerst zu einem festen Target verarbeitet werden, was manchmal eine Herausforderung für spröde oder komplexe Materialien sein kann.

Systemkomplexität

Ein Magnetron-Sputtersystem ist kein einfaches Gerät. Es erfordert eine Vakuumkammer, Hochspannungsversorgungen, Kühlsysteme für die Kathode und eine präzise Gasflussregelung, was eine erhebliche Investition in Ausrüstung und Fachwissen darstellt.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Wahl des Magnetron-Sputteraufbaus wird durch das Material, das Sie abscheiden müssen, und Ihre Produktionsziele bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien wie Metalle liegt: Ein DC-Magnetron-Sputtersystem bietet die effizienteste und kostengünstigste Lösung für die Abscheidung mit hoher Rate.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Materialien wie Oxide oder Nitride liegt: Ein RF-Magnetron-Sputtersystem ist unerlässlich, um die technische Herausforderung der Targetaufladung zu überwinden.

- Wenn Ihr Hauptaugenmerk auf der industriellen Beschichtung mit hohem Volumen und hoher Reinheit liegt: Die Geschwindigkeit, Gleichmäßigkeit und ausgezeichnete Haftung, die durch Magnetron-Sputtern geboten werden, machen es zu einer idealen Wahl für die Fertigung.

Letztendlich ist die Magnetron-Sputterkathode ein präzise konstruiertes Werkzeug, das entwickelt wurde, um Plasma auf atomarer Ebene zu steuern und die Herstellung fortschrittlicher Materialien und Hochleistungsoberflächen zu ermöglichen.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmal |

|---|---|

| Kernfunktion | Hält das Targetmaterial und erzeugt ein begrenztes Plasma zum Sputtern. |

| Hauptvorteil | Magnetfeld fängt Elektronen ein, wodurch die Plasmadichte und Effizienz drastisch erhöht werden. |

| Hauptnutzen | Ermöglicht schnellere Abscheidungsraten und überragende Schichtqualität bei niedrigeren Drücken. |

| Häufige Anwendungen | Beschichtung von Halbleitern, optischen Komponenten, Werkzeugen und Unterhaltungselektronik. |

Bereit, Hochleistungs-Dünnschichttechnologie in Ihr Labor zu integrieren?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Magnetron-Sputtersysteme, die für Präzision und Zuverlässigkeit entwickelt wurden. Egal, ob Sie neue Materialien entwickeln oder die Produktion skalieren, unser Fachwissen stellt sicher, dass Sie die richtige Lösung für die Abscheidung leitfähiger oder isolierender Schichten mit ausgezeichneter Haftung und Gleichmäßigkeit erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und zu entdecken, wie die Sputterlösungen von KINTEK Ihre Forschung und Entwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Platinblechelektrode für Labor- und Industrieanwendungen

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

- Dreidimensionales elektromagnetisches Siebinstrument

- Platinblechelektrode für Laboranwendungen in der Batterieforschung

Andere fragen auch

- Welche Methoden gibt es zur Beschichtung von Dünnschichten? Wählen Sie das richtige PVD- oder CVD-Verfahren für Ihre Anwendung

- Was sind die Targetmaterialien für das Sputtern? Von Metallen bis zu Keramiken für präzise Dünnschichten

- Was ist die Qualität von Sputterfilmen? Hochdichte, überlegene Haftung von Filmen für anspruchsvolle Anwendungen

- Was ist der Bedarf an Beschichtungen zur Verschleißfestigkeit? Verlängerung der Bauteillebensdauer und Kostensenkung

- Welche Materialien werden für Dünnschichten benötigt? Metalle, Oxide und Halbleiter für Ihre Anwendung

- Was ist Sputtern in der physikalischen Gasphasenabscheidung? Ein Leitfaden zur Beschichtung dünner Schichten auf atomarer Ebene

- Was sind die nützlichen Anwendungen von Kohlenstoffnanoröhren? Verbesserung von Materialien für Batterien, Verbundwerkstoffe und Elektronik

- Wie erzeugt man Plasma beim Sputtern? Meistern Sie das Rezept für eine effiziente Dünnschichtabscheidung