Im Kern ist die chemische Gasphasenabscheidung (CVD) eine Materialbearbeitungstechnik, die zur Aufbringung von Hochleistungs-Feststoffbeschichtungen auf eine Oberfläche, das sogenannte Substrat, verwendet wird. Dies geschieht nicht durch Streichen oder Sprühen, sondern durch die Einführung reaktiver Gase in eine Kammer, wo diese zerfallen und einen dünnen, festen Film auf dem erhitzten Substrat bilden. Das Ergebnis ist eine Schicht, die Atom für Atom aufgebaut wird, was zu außergewöhnlicher Reinheit und struktureller Qualität führt.

Die chemische Gasphasenabscheidung ist die definitive Methode zur Herstellung von außergewöhnlich reinen, dichten und haltbaren Materialschichten. Ihr Hauptvorteil ist die Fähigkeit, komplexe Formen konform zu beschichten. Diese Präzision geht jedoch mit einem erheblichen Kompromiss einher: einer hohen Verarbeitungstemperatur, die die Arten von Materialien, auf denen sie angewendet werden kann, einschränkt.

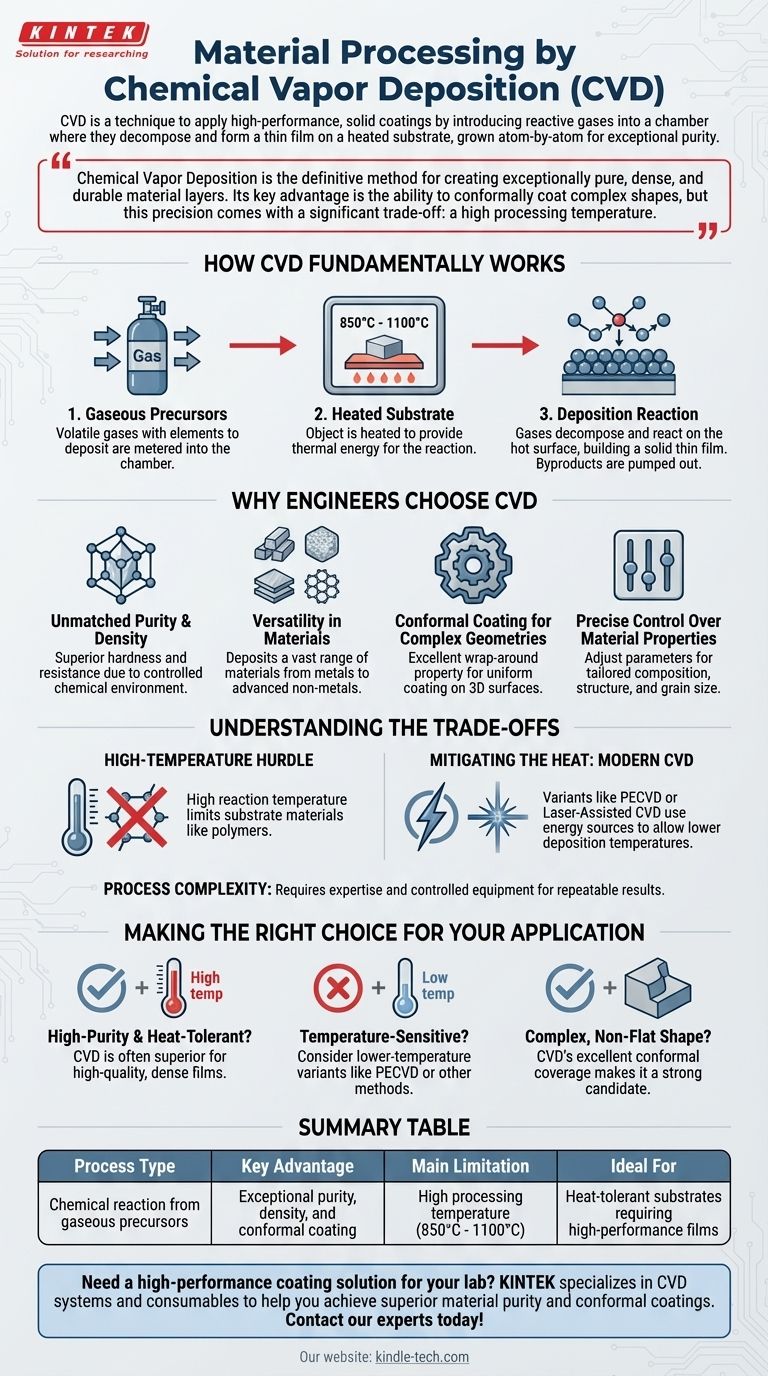

Wie CVD im Grunde funktioniert

Das Verständnis des CVD-Prozesses ist der Schlüssel zur Wertschätzung seiner einzigartigen Fähigkeiten. Der gesamte Prozess findet in einer kontrollierten Vakuumkammer statt und lässt sich in einige grundlegende Schritte unterteilen.

Die gasförmigen Vorläufer

Der Prozess beginnt mit einem oder mehreren flüchtigen Gasen, den sogenannten Vorläufern (Precursors), die die Elemente enthalten, die abgeschieden werden sollen. Diese Gase werden präzise dosiert und in die Reaktionskammer geleitet.

Das erhitzte Substrat

In der Kammer wird das zu beschichtende Objekt – das Substrat – auf eine sehr hohe Temperatur erhitzt, oft zwischen 850 °C und 1100 °C. Diese Hitze dient nicht nur zum Aufwärmen; sie liefert die kritische thermische Energie, die zur Auslösung einer chemischen Reaktion erforderlich ist.

Die Abscheidungsreaktion

Wenn die Vorläufergase mit dem heißen Substrat in Kontakt kommen, zersetzen sie sich und reagieren. Diese chemische Reaktion führt zur Bildung eines festen Materials, das sich auf der Substratoberfläche „ablagert“ und einen dünnen Film aufbaut. Andere gasförmige Nebenprodukte der Reaktion werden einfach aus der Kammer abgepumpt.

Warum Ingenieure CVD wählen

CVD wird nicht wegen seiner Einfachheit gewählt, sondern wegen seiner überlegenen Ergebnisse. Ingenieure in Bereichen wie der Halbleiterfertigung und bei fortschrittlichen Materialien verlassen sich darauf, wenn die Leistung nicht verhandelbar ist.

Unübertroffene Reinheit und Dichte

Da der Film aus einer chemischen Reaktion in einer kontrollierten Umgebung aufgebaut wird, sind die resultierenden Schichten extrem rein und dicht. Dies führt zu Materialien mit überlegener Härte und Schadensbeständigkeit im Vergleich zu denen, die mit anderen Beschichtungsmethoden hergestellt wurden.

Vielseitigkeit bei Materialien

CVD ist bemerkenswert flexibel. Es kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter Metallfilme, Nichtmetallfilme wie Siliziumnitrid, Mehrkomponentenlegierungen, komplexe Keramiken und sogar fortschrittliche Materialien wie Graphen.

Konforme Beschichtung für komplexe Geometrien

Einer der wichtigsten Vorteile von CVD ist seine ausgezeichnete Umhüllungseigenschaft (Wrap-around Property). Die Gasvorläufer können jeden Teil einer komplexen, dreidimensionalen Oberfläche erreichen, was zu einer gleichmäßigen, konformen Beschichtung führt, die mit Sichtlinienmethoden wie dem Sprühen unmöglich zu erreichen ist.

Präzise Kontrolle der Materialeigenschaften

Durch sorgfältige Anpassung der Prozessparameter wie Temperatur, Druck und Gasflussraten können Ingenieure die endgültigen Eigenschaften der Beschichtung präzise steuern. Dies umfasst deren chemische Zusammensetzung, Kristallstruktur und Korngröße, was eine hochgradig maßgeschneiderte Materialleistung ermöglicht.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Die Leistungsfähigkeit von CVD bringt erhebliche Einschränkungen mit sich, die gemanagt werden müssen.

Die Hochtemperatur-Hürde

Die bedeutendste Einschränkung von traditionellem CVD ist seine hohe Reaktionstemperatur. Viele potenzielle Substratmaterialien, wie Polymere oder bestimmte Metalllegierungen, halten der Hitze nicht stand und würden während des Prozesses beschädigt oder zerstört werden.

Minderung der Hitze: Moderne CVD-Varianten

Um die Temperaturbeschränkung zu überwinden, wurden spezialisierte Versionen von CVD entwickelt. Techniken wie die Plasma-unterstützte CVD (PECVD) oder die lasergestützte CVD nutzen Plasma oder Laser, um die notwendige Reaktionsenergie bereitzustellen, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann.

Prozesskomplexität

Obwohl die Fähigkeit zur Steuerung der Abscheidungsparameter ein Vorteil ist, führt sie auch zu Komplexität. Das Erreichen eines spezifischen, reproduzierbaren Ergebnisses erfordert erhebliches Fachwissen und streng kontrollierte Geräte, um das empfindliche Gleichgewicht der Variablen zu managen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert einen Abwägungsprozess zwischen Ihren Leistungsanforderungen und den Material- und Prozessbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf höchster Materialreinheit und Leistung auf einem hitzebeständigen Substrat liegt: CVD ist oft die überlegene Wahl aufgrund seiner Fähigkeit, hochwertige, dichte Filme zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials wie eines Polymers liegt: Traditionelles CVD ist ungeeignet; Sie müssen Varianten mit niedrigerer Temperatur wie PECVD oder völlig andere Methoden untersuchen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen Beschichtung auf einer komplexen, nicht flachen Form liegt: Die ausgezeichnete konforme Abdeckung von CVD macht es zu einem sehr starken Kandidaten.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, die richtige Abscheidungstechnologie für Ihr spezifisches technisches Ziel auszuwählen und zu spezifizieren.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | CVD-Merkmal |

|---|---|

| Prozesstyp | Chemische Reaktion aus gasförmigen Vorläufern |

| Hauptvorteil | Außergewöhnliche Reinheit, Dichte und konforme Beschichtung |

| Haupteinschränkung | Hohe Verarbeitungstemperatur (850 °C - 1100 °C) |

| Ideal für | Hitzebeständige Substrate, die Hochleistungsfilme erfordern |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihr Labor?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich CVD-Systemen und Verbrauchsmaterialien, um Sie bei der Erzielung überlegener Materialreinheit und konformer Beschichtungen auf komplexen Geometrien zu unterstützen. Unsere Expertise stellt sicher, dass Sie die richtige Technologie für Ihr spezifisches Substrat und Ihre Leistungsanforderungen erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie CVD Ihre Forschung und Entwicklung verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen