Bei jedem Hochtemperaturprozess, der Metalle betrifft, ist der Schmelzverlust die unvermeidliche Massenreduzierung eines Materials, während es geschmolzen, in flüssigem Zustand gehalten und verarbeitet wird. Dieser Verlust ist die Differenz zwischen dem Anfangsgewicht des festen Metalls, das in den Ofen gegeben wird, und dem Endgewicht des nutzbaren flüssigen Metalls, das abgezapft wird, hauptsächlich verursacht durch chemische Reaktionen wie Oxidation und physikalische Verluste.

Schmelzverlust ist nicht nur ein einfacher Materialverlust; er ist eine kritische Betriebsmetrik, die sich direkt auf die Rentabilität und Produktqualität auswirkt. Das Verständnis seiner Ursachen – Oxidation, Verflüchtigung und physikalische Handhabung – ist der erste Schritt zur Kontrolle.

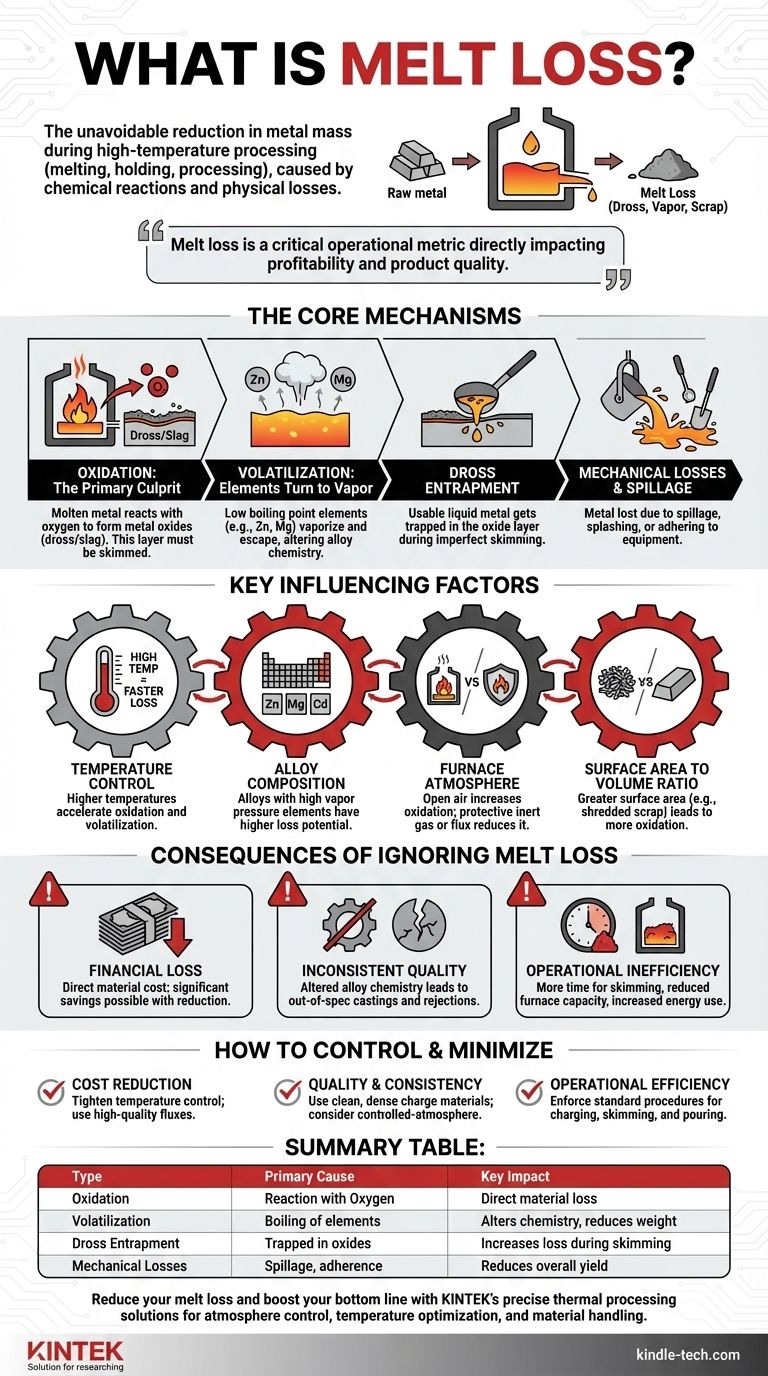

Die Kernmechanismen des Schmelzverlusts

Um den Schmelzverlust effektiv zu managen, müssen Sie zunächst die verschiedenen physikalischen und chemischen Prozesse verstehen, die ihn verursachen. Jeder Mechanismus stellt eine andere Herausforderung dar und erfordert eine andere Minderungsstrategie.

Oxidation: Der Hauptschuldige

Wenn geschmolzenes Metall der Atmosphäre ausgesetzt wird, reagiert es aggressiv mit Sauerstoff. Diese chemische Reaktion bildet Metalloxide, die zusammenfassend als Dross (für Nichteisenmetalle wie Aluminium) oder Schlacke (für Eisenmetalle wie Eisen und Stahl) bezeichnet werden.

Diese Oxidschicht schwimmt auf der Oberfläche der Schmelze. Obwohl sie einen gewissen Schutz vor weiterer Oxidation bietet, muss sie vor dem Gießen abgeschöpft werden, was einen direkten Verlust an metallischem Inhalt darstellt.

Verflüchtigung: Wenn Elemente zu Dampf werden

Bestimmte Elemente innerhalb einer Legierung haben relativ niedrige Siedepunkte. Wenn die Schmelztemperatur diese Punkte erreicht, können diese Elemente buchstäblich verdampfen und als Dampf oder Rauch entweichen.

Dies ist ein erhebliches Problem bei Legierungen, die Zink (wie Messing) oder Magnesium (in vielen Aluminiumlegierungen) enthalten. Dieser Verlust reduziert nicht nur das Gesamtgewicht, sondern verändert auch kritisch die endgültige chemische Zusammensetzung der Legierung.

Einschluss von Schlacke und Dross

Der Prozess des Entfernens der Schlacken- oder Drossschicht ist unvollkommen. Eine erhebliche Menge an gutem, nutzbarem flüssigem Metall kann physikalisch in der Oxidschicht eingeschlossen oder mitgerissen werden.

Wenn diese Schicht abgeschöpft wird, wird das eingeschlossene Metall zusammen mit ihr entfernt, was zum gesamten Schmelzverlust beiträgt. Schlechte Abschöpftechniken können diese Art von Verlust drastisch erhöhen.

Verschütten und mechanische Verluste

Dies ist die einfachste Form des Schmelzverlusts. Dazu gehört jedes Metall, das durch Verschütten während des Transfers, Spritzen während des Beschickens oder Material, das sich verfestigt und an Ofenwänden, Pfannen und Werkzeugen haftet, verloren geht.

Obwohl diese mechanischen Verluste scheinbar gering sind, können sie sich über viele Produktionszyklen summieren und auf die Notwendigkeit von Prozess- und Handhabungsverbesserungen hinweisen.

Schlüsselfaktoren, die die Schmelzverlustraten beeinflussen

Der Schmelzverlust ist keine feste Konstante. Er ist eine variable Rate, die stark von Ihren spezifischen Prozessparametern und Materialentscheidungen beeinflusst wird.

Temperaturkontrolle

Höhere Schmelztemperaturen beschleunigen die Raten von Oxidation und Verflüchtigung dramatisch. Das Arbeiten bei der niedrigstmöglichen Temperatur, die dennoch die Metallflüssigkeit und -qualität gewährleistet, ist ein grundlegendes Prinzip der Schmelzverlustkontrolle.

Legierungszusammensetzung

Die spezifischen Elemente in Ihrer Legierung sind ein primärer Bestimmungsfaktor für den Schmelzverlust. Wie erwähnt, haben Legierungen, die reich an Elementen mit hohem Dampfdruck wie Zink, Magnesium oder Cadmium sind, von Natur aus ein höheres Verlustpotenzial.

Ofenatmosphäre

Die Atmosphäre direkt über dem geschmolzenen Metall hat einen tiefgreifenden Einfluss. Ein offener Induktionsofen hat höhere Oxidationsraten als ein Ofen, der eine Schutzschicht aus Inertgas (wie Argon) oder einen spezifischen Fluss verwendet, der eine flüssige Barriere gegen Sauerstoff bildet.

Oberfläche-zu-Volumen-Verhältnis

Oxidation ist ein Oberflächenphänomen. Daher führt eine größere der Atmosphäre ausgesetzte Oberfläche zu größeren Verlusten.

Die Verwendung von fein geschreddertem Schrott oder Spänen, die ein sehr hohes Oberfläche-zu-Volumen-Verhältnis aufweisen, erzeugt deutlich mehr Dross als das Schmelzen von massiven Barren oder großen Schrottstücken.

Verständnis der Kompromisse und Konsequenzen

Das Ignorieren des Schmelzverlusts hat direkte und indirekte Konsequenzen, die weit über den einfachen Materialverlust hinausgehen.

Die offensichtlichen Kosten: Verlorenes Material

Jedes Kilogramm Metall, das durch Dross oder Dampf verloren geht, ist ein direkter finanzieller Verlust. Eine Reduzierung des Schmelzverlusts um 1 % für eine Gießerei mit hohem Volumen kann jährlich zu Einsparungen von Hunderttausenden von Dollar bei den Rohmaterialkäufen führen.

Die versteckten Kosten: Inkonsistente Qualität

Der Schmelzverlust ist nicht bei allen Elementen einer Legierung gleichmäßig. Der bevorzugte Verlust eines wichtigen Legierungselements wie Magnesium oder Zink verändert die endgültige Chemie Ihres Produkts.

Dies kann zu Gussteilen führen, die mechanische oder chemische Spezifikationen nicht erfüllen, was zu internem Ausschuss, Kundenreklamationen und Rufschädigung führt.

Die Betriebskosten: Reduzierte Effizienz

Eine hohe Dross- oder Schlackenbildung erfordert mehr Zeit und Arbeit zum Abschöpfen. Es kann auch zum Aufbau von Oxiden an den Ofenwänden (Korund in Aluminiumöfen) führen, was die Ofenkapazität und die thermische Effizienz reduziert und den Energieverbrauch pro Kilogramm produziertem Metall erhöht.

Wie man den Schmelzverlust kontrolliert und minimiert

Die Kontrolle des Schmelzverlusts erfordert einen disziplinierten Ansatz in jeder Phase des Schmelzprozesses.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Kontrollieren Sie die Ofentemperaturen streng, um Überhitzung zu vermeiden, und verwenden Sie geeignete, hochwertige Flussmittel, um die Schmelze vor atmosphärischem Sauerstoff zu schützen.

- Wenn Ihr Hauptaugenmerk auf Legierungsqualität und -konsistenz liegt: Priorisieren Sie die Verwendung von sauberen, trockenen und dichten Einsatzmaterialien, um die Oberfläche und Verunreinigungen zu minimieren, und erwägen Sie, wo praktikabel, Investitionen in Schmelzen unter kontrollierter Atmosphäre.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz liegt: Implementieren und erzwingen Sie Standardarbeitsanweisungen für das Beschicken, die Schmelzbehandlung, das Abschöpfen und das Gießen, um mechanische Verluste zu minimieren und wiederholbare Ergebnisse zu gewährleisten.

Letztendlich ist das Management des Schmelzverlusts eine grundlegende Disziplin, die die Materialeffizienz, Produktqualität und finanzielle Leistung einer Anlage direkt verbessert.

Zusammenfassungstabelle:

| Art des Schmelzverlusts | Hauptursache | Wesentliche Auswirkung |

|---|---|---|

| Oxidation | Reaktion mit Sauerstoff unter Bildung von Dross/Schlacke | Direkter Verlust an metallischem Inhalt |

| Verflüchtigung | Verdampfen von Elementen mit niedrigem Siedepunkt (z.B. Zn, Mg) | Verändert die Legierungschemie, reduziert das Gewicht |

| Dross-Einschluss | Einschluss von gutem Metall in der Oxidschicht beim Abschöpfen | Erhöht den Materialverlust während der Verarbeitung |

| Mechanische Verluste | Verschütten, Spritzen, Anhaften an Geräten | Reduziert die Gesamtausbeute und Effizienz |

Reduzieren Sie Ihren Schmelzverlust und steigern Sie Ihren Gewinn. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse. Unsere Lösungen helfen Ihnen, Ofenatmosphären zu kontrollieren, die Temperatur zu optimieren und den Materialtransport zu verbessern – und gehen direkt die Grundursachen des Schmelzverlusts an. Lassen Sie sich von unseren Experten helfen, Ihre Metallschmelzeffizienz und Produktqualität zu steigern. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Wie genau ist der Muffelofen? Erreicht ±1°C Regelgenauigkeit und ±2°C Gleichmäßigkeit

- Wie wird der Aschegehalt in einem Muffelofen bestimmt? Beherrschen Sie die Methode der gravimetrischen Analyse

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess

- Was sind die verschiedenen Arten von Laboröfen? Finden Sie die perfekte Lösung für Ihre Anwendung

- Wie steuert man einen Muffelofen? Meistern Sie die präzise Temperaturregelung für Ihr Labor