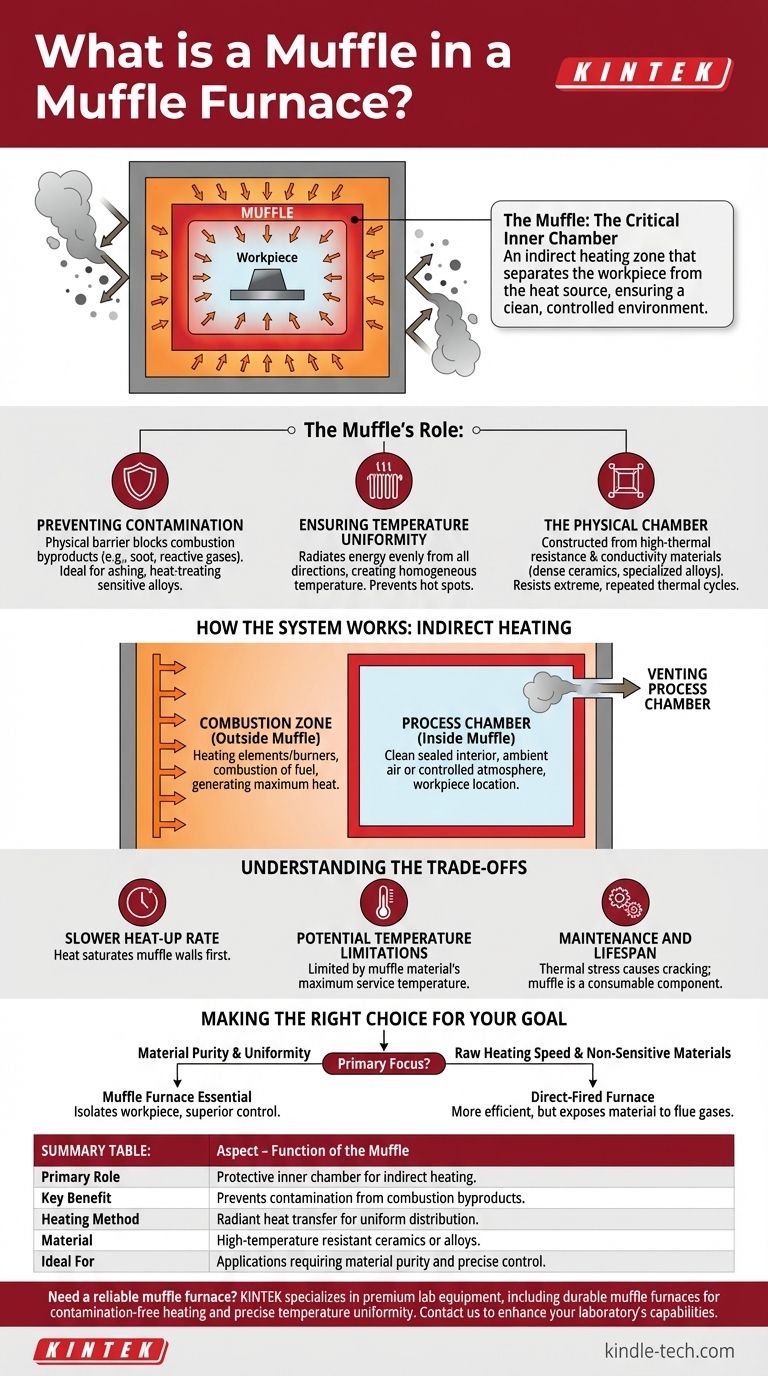

In einem Muffelofen ist die „Muffel“ die entscheidende innere Kammer, die das zu erhitzende Material von der Wärmequelle des Ofens trennt. Sie ist im Wesentlichen ein hochtemperaturbeständiger, versiegelter Kasten aus einem hitzebeständigen Material. Diese Konstruktion ermöglicht es der Wärme, die Wände der Muffel zu durchdringen und auf das Werkstück auszustrahlen, ohne dass direkter Kontakt mit Flammen oder eine Exposition gegenüber Verbrennungsprodukten besteht.

Das Kernprinzip eines Muffelofens ist die indirekte Beheizung. Die Muffel wirkt als Schutzschild und ermöglicht die gleichmäßige Abstrahlung der Wärme auf das Werkstück, während es von den durch die Brennstoffverbrennung erzeugten Verunreinigungen isoliert wird.

Die Rolle der Muffel: Schaffung einer kontrollierten Umgebung

Bei einem Muffelofen geht es nicht nur darum, hohe Temperaturen zu erzeugen, sondern auch darum, die genauen Bedingungen zu kontrollieren, unter denen ein Material erhitzt wird. Die Muffel selbst ist die Komponente, die diese Kontrolle ermöglicht.

Verhinderung von Kontamination

In einem direkt befeuerten Ofen können Verbrennungsprodukte – wie Ruß oder reaktive Gase – auf dem zu verarbeitenden Material abgelagert werden oder damit reagieren.

Die Muffel bildet eine physische Barriere und stellt sicher, dass die Atmosphäre in der Prozesskammer sauber und vorhersagbar bleibt. Dies ist entscheidend für Anwendungen wie Veraschung, Wärmebehandlung empfindlicher Legierungen oder chemische Analysen, bei denen Reinheit von größter Bedeutung ist.

Gewährleistung der Temperaturhomogenität

Die Wände der Muffel erwärmen sich und strahlen diese Energie dann gleichmäßig von allen Seiten nach innen ab. Diese Methode der Strahlungs- und Konvektionswärmeübertragung bietet eine weitaus homogenere Temperaturumgebung als die direkte Einwirkung von Flammen, die Hot Spots erzeugen kann.

Diese Gleichmäßigkeit ist entscheidend für konsistente Ergebnisse über das gesamte Werkstück hinweg, von der Herstellung von kohlenstoffarmem Stahl bis zum Sintern von Dental-Keramiken.

Die physische Kammer

Die Muffel wird aus Materialien mit hoher thermischer Beständigkeit und Leitfähigkeit hergestellt, wie z. B. dichte Keramiken oder spezielle Metalllegierungen.

Sie muss robust genug sein, um extremen, wiederholten Temperaturzyklen standzuhalten und gleichzeitig effizient thermische Energie von außen nach innen zu übertragen.

Funktionsweise des Systems: Indirekte Beheizung

Der Begriff „Muffelofen“ beschreibt ein Zwei-Zonen-System. Das Verständnis des Unterschieds zwischen dem, was innerhalb und außerhalb der Muffel geschieht, ist der Schlüssel zum Verständnis ihrer Funktion.

Die Verbrennungszone (Außerhalb der Muffel)

Dies ist der äußere Bereich des Ofens, in dem sich die Heizelemente (bei einem Elektroofen) oder Brenner (bei einem Gasofen) befinden.

Der Ofen ist in diesem Bereich mit ausreichend Platz konstruiert, um die vollständige und effiziente Verbrennung des Brennstoffs zu gewährleisten und so die maximale Wärmemenge zu erzeugen.

Die Prozesskammer (Innerhalb der Muffel)

Dies ist der saubere, versiegelte Innenraum, in dem das Werkstück platziert wird. Die einzigen Gase, die in dieser Kammer vorhanden sind, sind die Umgebungsluft (oder eine spezifische kontrollierte Atmosphäre) und alle Gase, die während des Erhitzens vom Werkstück selbst freigesetzt werden.

Entlüftung der Prozesskammer

Obwohl die Muffel vor äußeren Verunreinigungen schützt, kann der Heizprozess selbst Rauch, Dämpfe oder giftige Gase aus dem Inneren des Materials erzeugen.

Aus diesem Grund sind Muffelöfen mit einem Abluftauslass ausgestattet. Dieser ermöglicht die sichere Entfernung dieser inneren Nebenprodukte und gewährleistet eine sichere Betriebsumgebung und eine saubere Kammer für den nächsten Durchlauf.

Die Kompromisse verstehen

Obwohl das Muffeldesign erhebliche Vorteile bietet, ist es wichtig, die damit verbundenen technischen Kompromisse zu erkennen.

Langsamere Aufheizrate

Da die Wärme zuerst die Wände der Muffel sättigen muss, bevor sie auf das Werkstück übertragen werden kann, kann ein Muffelofen eine etwas langsamere anfängliche Aufheizzeit haben als ein direkt befeuerter Ofen.

Mögliche Temperaturgrenzen

Die Muffel selbst hat eine maximale Betriebstemperatur. Die gesamte Betriebstemperatur des Ofens wird dadurch begrenzt, was das Muffelmaterial sicher und wiederholt aushalten kann, ohne sich zu zersetzen.

Wartung und Lebensdauer

Die Muffel ist enormen thermischen Belastungen ausgesetzt. Im Laufe der Zeit können wiederholte Heiz- und Abkühlzyklen zu Rissen oder Zersetzung führen, wodurch sie zu einem Verbrauchsmaterial wird, das möglicherweise irgendwann ersetzt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Muffelofen hängt davon ab, ob Ihr Prozess eine saubere, hochkontrollierte Heizumgebung erfordert.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit und der Vermeidung von Kontamination liegt: Ein Muffelofen ist unerlässlich, da er Ihr Werkstück von schädlichen Verbrennungsprodukten isoliert.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturhomogenität liegt: Die durch die umschlossene Muffelkammer bereitgestellte Strahlungswärme bietet eine überlegene Kontrolle und Konsistenz im Vergleich zu Direktbeheizungsverfahren.

- Wenn Ihr Hauptaugenmerk auf der reinen Heizgeschwindigkeit für unempfindliche Materialien liegt: Ein direkt befeuerter Ofen könnte die effizientere Wahl sein, vorausgesetzt, Ihr Material wird durch die Exposition gegenüber Rauchgasen nicht beeinträchtigt.

Letztendlich ist die Muffel die Komponente, die einen einfachen Ofen in ein präzises Instrument für die kontrollierte thermische Verarbeitung verwandelt.

Zusammenfassungstabelle:

| Aspekt | Funktion der Muffel |

|---|---|

| Hauptrolle | Dient als schützende Innenkammer für die indirekte Beheizung |

| Hauptvorteil | Verhindert Kontamination durch Verbrennungsprodukte |

| Heizmethode | Wärmestrahlung für gleichmäßige Temperaturverteilung |

| Material | Hergestellt aus hochtemperaturbeständigen Keramiken oder Legierungen |

| Ideal für | Anwendungen, die Materialreinheit und präzise Temperaturkontrolle erfordern |

Benötigen Sie einen zuverlässigen Muffelofen für die Hochtemperaturanwendungen Ihres Labors? KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich langlebiger Muffelöfen, die für kontaminationsfreie Erhitzung, präzise Temperaturhomogenität und langlebige Leistung ausgelegt sind. Unsere Experten helfen Ihnen bei der Auswahl des perfekten Ofens, um Ihre spezifischen Materialverarbeitungsanforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um die Fähigkeiten Ihres Labors mit den vertrauenswürdigen Lösungen von KINTEK zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen einem Muffelofen und einem Heißluftofen? Wählen Sie das richtige Heizgerät für Ihr Labor

- Kann ein Muffelofen zur Kalzinierung verwendet werden? Erzielen Sie eine reine, kontrollierte thermische Zersetzung

- Was ist der Unterschied zwischen einem Kammerofen und einem Muffelofen? Wählen Sie den richtigen Laborofen für Ihre Anwendung

- Was ist der Unterschied zwischen einem Heißluftofen und einem Muffelofen? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess

- Wofür werden Muffelöfen verwendet? Präzise, kontaminationsfreie Hochtemperaturprozesse erzielen