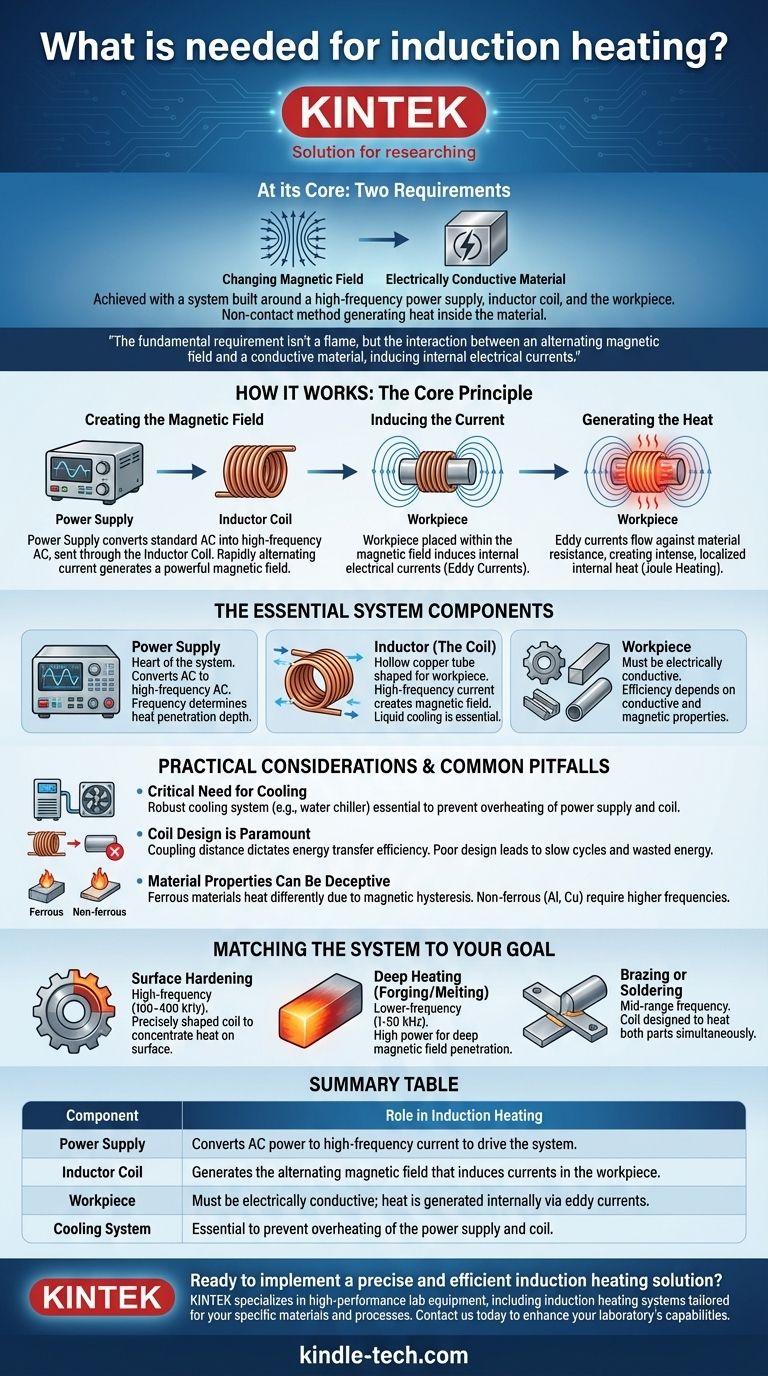

Im Kern erfordert das Induktionserwärmen zwei Dinge: ein sich änderndes Magnetfeld und ein darin platziertes elektrisch leitfähiges Material. Dies wird mit einem System erreicht, das um eine Hochfrequenz-Stromversorgung, eine Induktionsspule und das zu erwärmende Werkstück herum aufgebaut ist. Der Prozess ist eine berührungslose Methode, die elektromagnetische Prinzipien nutzt, um die Wärme direkt im Material selbst zu erzeugen.

Die grundlegende Voraussetzung für das Induktionserwärmen ist keine Flamme oder ein externes Element, sondern die Wechselwirkung zwischen einem wechselnden Magnetfeld und einem leitfähigen Material. Diese Wechselwirkung induziert interne elektrische Ströme, und der Widerstand des Materials gegen diesen Stromfluss erzeugt die Wärme.

Das Kernprinzip: Wie es funktioniert

Um die Komponenten zu verstehen, müssen Sie zuerst die zugrunde liegende Physik verstehen. Induktion ist eine saubere, schnelle und hochgradig kontrollierbare Heizmethode, die auf einigen Schlüsselschritten beruht.

Erzeugung des Magnetfeldes

Der Prozess beginnt mit einer speziellen Stromversorgung. Dieses Gerät wandelt die normale Wechselstromnetzspannung in einen hochfrequenten Wechselstrom um.

Dieser Hochfrequenzwechselstrom wird dann durch einen Induktor geleitet, bei dem es sich typischerweise um eine Kupferspule handelt, die speziell für die Anwendung geformt ist. Während der Strom schnell durch die Spule wechselt, erzeugt er ein starkes und dynamisches Magnetfeld um sie herum.

Induzieren des Stroms

Wenn ein elektrisch leitfähiges Werkstück (wie ein Stück Stahl) in dieses Magnetfeld gebracht wird, induziert das Feld elektrische Ströme im Werkstück. Diese werden als Wirbelströme bezeichnet.

Erzeugung der Wärme

Diese Wirbelströme fließen gegen den elektrischen Widerstand des Metalls. Dieser Widerstand erzeugt intensive, lokalisierte Wärme, ein Phänomen, das als Joule-Erwärmung bekannt ist. Die Wärme wird im Teil erzeugt, nicht auf seine Oberfläche aufgebracht, weshalb der Prozess so effizient ist.

Die wesentlichen Systemkomponenten

Obwohl das Prinzip auf Physik beruht, benötigt ein praktisches Induktionserwärmungssystem drei Hauptkomponenten, die zusammenarbeiten.

Die Stromversorgung

Dies ist das Herzstück des Systems. Es nimmt den normalen elektrischen Strom auf und wandelt ihn in den Hochfrequenzwechselstrom um, der für den Betrieb des Prozesses erforderlich ist. Die Frequenz dieses Stroms ist eine kritische Variable, die bestimmt, wie tief die Wärme in das Werkstück eindringt.

Der Induktor (Die Spule)

Der Induktor ist fast immer ein hohles Kupferrohr, das zu einer Spule oder einer anderen Form geformt ist, die sich dem Werkstück anpasst. Der Hochfrequenzstrom von der Stromversorgung fließt durch diese Spule und erzeugt das Magnetfeld. Er ist hohl, um eine Flüssigkeitskühlung zu ermöglichen.

Das Werkstück

Dies ist das Teil, Material oder Objekt, das erwärmt werden soll. Die entscheidende Voraussetzung ist, dass das Werkstück elektrisch leitfähig sein muss. Die Effizienz des Erwärmungsprozesses hängt stark von den spezifischen leitfähigen und magnetischen Eigenschaften des Materials ab.

Häufige Fallstricke und praktische Überlegungen

Allein das Vorhandensein der drei Kernkomponenten reicht oft nicht für einen zuverlässigen, reproduzierbaren industriellen Prozess aus. Zusatzsysteme sind fast immer erforderlich.

Die kritische Notwendigkeit der Kühlung

Die hohen Ströme beim Induktionserwärmen erzeugen sowohl in der Stromversorgung als auch in der Induktionsspule selbst erhebliche Abwärme. Ein robustes Kühlsystem, oft ein Wasserkühler, ist unerlässlich, um eine Überhitzung und einen Ausfall der Komponenten zu verhindern.

Die Spulengestaltung ist von größter Bedeutung

Die Effizienz der Energieübertragung wird durch den Kopplungsabstand, d. h. den Abstand zwischen Spule und Werkstück, bestimmt. Eine schlecht konstruierte oder unpassende Spule führt zu ineffizienter Erwärmung, langsamen Zykluszeiten und Energieverschwendung.

Materialeigenschaften können täuschen

Nicht alle leitfähigen Materialien erwärmen sich gleich gut. Eisenhaltige Materialien wie Stahl erwärmen sich unterhalb einer bestimmten Temperatur (dem Curie-Punkt) aufgrund magnetischer Hystereseverluste sehr effektiv, was einen sekundären Erwärmungseffekt hinzufügt. Nichteisenmetalle wie Aluminium oder Kupfer erfordern aufgrund ihres geringeren elektrischen Widerstands höhere Frequenzen und mehr Leistung, um effektiv erwärmt zu werden.

Abstimmung des Systems auf Ihr Ziel

Das Verständnis dieser Komponenten ermöglicht es Ihnen, ein System für ein bestimmtes industrielles oder wissenschaftliches Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung liegt: Sie benötigen eine Hochfrequenz-Stromversorgung (100-400 kHz) und eine präzise geformte Spule, um die Wärme auf die Oberflächenschicht zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Tiefenerwärmung zum Schmieden oder Schmelzen liegt: Sie benötigen ein System mit niedrigerer Frequenz (1-50 kHz) und hoher Leistung, um sicherzustellen, dass das Magnetfeld tief in das Material eindringt.

- Wenn Ihr Hauptaugenmerk auf dem Löten oder Hartlöten liegt: Eine Frequenz im mittleren Bereich und eine Spule, die so konstruiert ist, dass beide Teile der Verbindung gleichzeitig erwärmt werden, ist der effektivste Ansatz.

Durch die Beherrschung der Beziehung zwischen Leistung, Frequenz und Spulendesign erhalten Sie eine präzise Kontrolle über den Erwärmungsprozess.

Zusammenfassungstabelle:

| Komponente | Rolle beim Induktionserwärmen |

|---|---|

| Stromversorgung | Wandelt Wechselstrom in Hochfrequenzstrom um, um das System anzutreiben. |

| Induktionsspule | Erzeugt das wechselnde Magnetfeld, das Ströme im Werkstück induziert. |

| Werkstück | Muss elektrisch leitfähig sein; die Wärme wird intern durch Wirbelströme erzeugt. |

| Kühlsystem | Unerlässlich, um eine Überhitzung der Stromversorgung und der Spule zu verhindern. |

Bereit für die Implementierung einer präzisen und effizienten Induktionserwärmungslösung? KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Induktionserwärmungssystemen, die auf Ihre spezifischen Materialien und Prozesse zugeschnitten sind. Ob Sie Oberflächenhärtung, Tiefenerwärmung oder Hartlöten benötigen, unsere Expertise gewährleistet optimale Leistung, Frequenz und Spulendesign für Ihre Anwendung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors mit zuverlässigen, kundenspezifisch entwickelten Lösungen verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Doppelplatten-Heizpresse für Labor

- Automatische Labor-Heißpresse

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Wie verbessert das Vakuum-Heißpressverfahren die Benetzbarkeit? Erhöhen Sie die Bindungsfestigkeit von überlegenen Diamantprodukten

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Ofens? Erreichen Sie 96%+ Dichte für (WC + B4C)p/6063Al-Verbundwerkstoffe

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?