Im Kern besteht ein Porzellantiegel aus einem hochraffinierten Keramikton. Dieser spezielle Ton besteht hauptsächlich aus Kaolin, einem hydratisierten Aluminiumsilikat, das dann mit anderen Materialien wie Quarz (Siliziumdioxid) und Feldspat gemischt und bei sehr hohen Temperaturen gebrannt wird, um seine endgültige, dauerhafte Form zu erhalten.

Die spezifische Mischung aus Kaolin, Quarz und Feldspat ist kein Zufall. Diese Zusammensetzung ist präzise darauf ausgelegt, Porzellan seine charakteristischen Eigenschaften für Laborarbeiten zu verleihen: hohe Beständigkeit gegen Hitze und chemische Angriffe, kombiniert mit mechanischer Festigkeit.

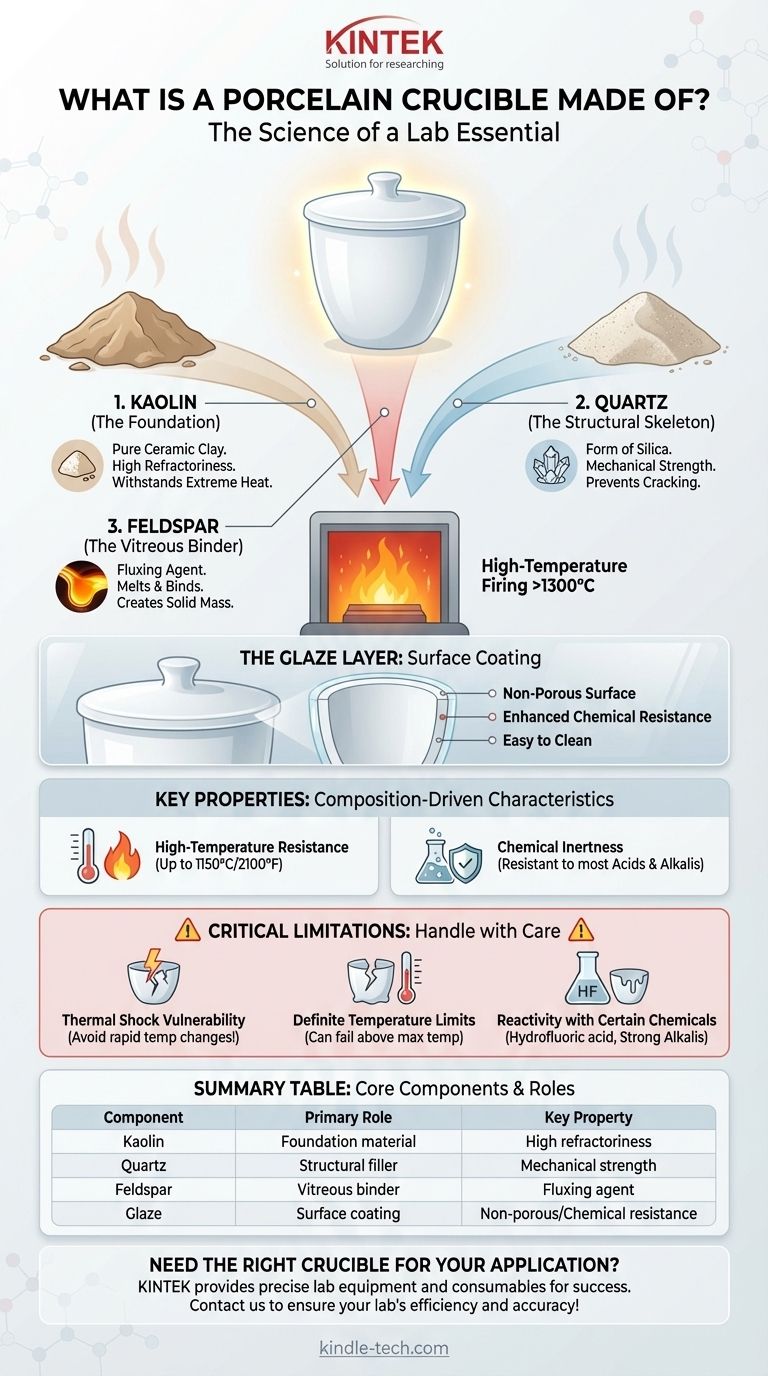

Die Kernkomponenten von Porzellan

Um zu verstehen, warum sich ein Porzellantiegel so verhält, wie er es tut, müssen wir uns zunächst die Rolle jeder Hauptzutat ansehen. Diese Materialien werden sorgfältig dosiert, um ein Endprodukt zu schaffen, das dicht, stark und nicht porös ist.

Kaolin (Die Grundlage)

Kaolin ist die Hauptkomponente. Als sehr reine Tonform verleiht es dem Grundmaterial eine hohe Feuerfestigkeit, d.h. die Fähigkeit, extremen Temperaturen standzuhalten, ohne zu schmelzen oder sich zu verformen. Es verleiht dem ungebrannten Material auch Plastizität, wodurch es in die Tiegelform gebracht werden kann.

Quarz (Das Strukturskelett)

Quarz, eine Form von Siliziumdioxid, wird als Füllstoff hinzugefügt. Er spielt eine entscheidende strukturelle Rolle, indem er das Schrumpfen des Tiegels beim Trocknen und Brennen reduziert. Dies verhindert Risse und verleiht dem fertigen Produkt erhebliche mechanische Festigkeit und Härte.

Feldspat (Das glasige Bindemittel)

Feldspat wirkt als Flussmittel. Während des Hochtemperatur-Brennprozesses (oft über 1300 °C oder 2372 °F) schmilzt der Feldspat. Dieses geschmolzene Glas fließt zwischen die Partikel von Kaolin und Quarz und bindet sie zu einer einzigen, festen Masse zusammen.

Die Glasurschicht

Schließlich sind die meisten Porzellantiegel mit einer Glasur überzogen. Dies ist eine glasartige Schicht, die mit der Oberfläche verschmolzen ist und den Tiegel nicht porös und glatt macht. Die Glasur verbessert die chemische Beständigkeit und macht den Tiegel viel einfacher zu reinigen, wodurch Kreuzkontaminationen zwischen Experimenten verhindert werden.

Wie die Zusammensetzung wichtige Eigenschaften erzeugt

Die Synergie zwischen diesen Komponenten führt direkt zu den wesentlichen Eigenschaften des Tiegels für den Laboreinsatz.

Hochtemperaturbeständigkeit

Die hohen Schmelzpunkte von Kaolin und Quarz sind verantwortlich für die Fähigkeit des Tiegels, bei sehr hohen Temperaturen eingesetzt zu werden, typischerweise bis zu 1150 °C (2100 °F) für glasierte Porzellane.

Chemische Inertheit

Die stabile, vitrifizierte (glasartige) Struktur, die durch das Feldspat-Bindemittel und die Glasur entsteht, macht Porzellan hochbeständig gegen die korrosive Wirkung der meisten Säuren, Laugen und anderer Chemikalien. Dies stellt sicher, dass der Tiegel nicht mit der erhitzten Probe reagiert.

Verständnis der Kompromisse und Einschränkungen

Obwohl unglaublich nützlich, führt die Zusammensetzung von Porzellan auch zu kritischen Einschränkungen, die jeder Benutzer verstehen muss, um Ausfälle zu vermeiden.

Anfälligkeit für Thermoschock

Dies ist die größte Schwäche von Porzellan. Da es sich um eine starre, kristalline Keramik handelt, dehnt oder zieht es sich nicht gleichmäßig zusammen. Ein zu schnelles Erhitzen oder Abkühlen eines Tiegels erzeugt innere Spannungen, die dazu führen, dass er reißt oder zerbricht. Sanfte und allmähliche Temperaturänderungen sind zwingend erforderlich.

Definierte Temperaturgrenzen

Obwohl hitzebeständig, ist Porzellan nicht unzerstörbar. Ein Erhitzen über die empfohlene Höchsttemperatur kann dazu führen, dass das Feldspat-Bindemittel weich wird, was zu Verformungen oder einem vollständigen Versagen führt. Es ist nicht für Ultrahochtemperaturanwendungen geeignet, bei denen Materialien wie Aluminiumoxid oder Zirkonoxid erforderlich wären.

Reaktivität mit bestimmten Chemikalien

Obwohl im Allgemeinen inert, kann Porzellan von einigen spezifischen Substanzen angegriffen werden. Flusssäure löst das Siliziumdioxid im Porzellan auf, und heiße, konzentrierte alkalische Lösungen können die Oberfläche im Laufe der Zeit ebenfalls langsam ätzen.

Die richtige Wahl für Ihre Arbeit treffen

Das Verständnis der Materialwissenschaft hinter Ihren Werkzeugen ist der Schlüssel zu erfolgreichen Experimenten. Verwenden Sie diese Richtlinien, um festzustellen, ob ein Porzellantiegel die richtige Wahl für Ihre Aufgabe ist.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Erhitzung liegt: Für das Veraschen von Proben, das Erhitzen stabiler chemischer Verbindungen oder das Verdampfen von Flüssigkeiten unter 1150 °C ist ein Porzellantiegel ein ausgezeichnetes und kostengünstiges Werkzeug.

- Wenn Ihr Prozess schnelle Temperaturänderungen beinhaltet: Sie müssen Porzellan vermeiden. Erwägen Sie die Verwendung eines Metalltiegels (wie Nickel oder Edelstahl) oder eines Quarzfasertiegels, die so konzipiert sind, dass sie Thermoschock standhalten.

- Wenn Sie mit Flusssäure oder starken Laugen arbeiten: Verwenden Sie kein Porzellan. Ein Platin- oder ein spezieller polymerbasierter Tiegel ist notwendig, um die Zerstörung Ihres Gefäßes und die Kontamination Ihrer Probe zu vermeiden.

Indem Sie sowohl die Stärken als auch die inhärenten Einschränkungen seiner Zusammensetzung respektieren, können Sie den Porzellantiegel als das zuverlässige und effektive Laborwerkzeug verwenden, für das er entwickelt wurde.

Zusammenfassungstabelle:

| Komponente | Primäre Rolle | Schlüsseleigenschaft |

|---|---|---|

| Kaolin | Grundmaterial | Hohe Feuerfestigkeit (Hitzebeständigkeit) |

| Quarz | Struktureller Füllstoff | Mechanische Festigkeit, reduziert Schrumpfung |

| Feldspat | Glasiges Bindemittel | Flussmittel, bindet Komponenten während des Brennens |

| Glasur | Oberflächenbeschichtung | Nicht porös, chemische Beständigkeit, einfache Reinigung |

Benötigen Sie den richtigen Tiegel für Ihre spezifische Anwendung? Die Zusammensetzung Ihrer Laborgeräte ist entscheidend für den Erfolg Ihres Experiments. Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien zu liefern, die Ihr Labor benötigt. Egal, ob Sie Standard-Porzellantiegel oder spezielle Alternativen für extreme Temperaturen oder reaktive Chemikalien benötigen, unsere Experten helfen Ihnen gerne bei der Auswahl des perfekten Werkzeugs. Kontaktieren Sie uns noch heute, um die Effizienz und Genauigkeit Ihres Labors zu gewährleisten!

Visuelle Anleitung

Ähnliche Produkte

- Technische Keramik-Tiegel aus Aluminiumoxid Al2O3 für Labor-Muffelöfen

- Aluminiumoxid Al2O3 Keramikschale Halbschalenboot mit Deckel für fortschrittliche Feinchemikalien

- Technische Keramik Aluminiumoxid Al2O3 Tiegel mit Deckel Zylindrischer Labor-Tiegel

- Technische Keramik Aluminiumoxid-Tiegel (Al2O3) für Thermische Analyse TGA DTA

- Bogenförmige Aluminiumoxid-Keramiktiegel Hochtemperatur-beständig für Engineering-Fortschrittliche Fein Keramik

Andere fragen auch

- Welche Rolle spielt ein Aluminiumoxid-Tiegel bei der Kalzinierung von LLZTBO? Gewährleistung hoher Reinheit bei 800°C

- Warum Hochreine Aluminiumoxid-Tiegel für die RPPO-Kalzinierung verwenden? Sicherstellung der stöchiometrischen Reinheit bei 1150°C

- Wie erleichtert ein zylindrischer Tiegel mit konischem Boden die Kristallzüchtung? Verbesserung der Einkristallkeimbildung

- Wofür werden Tiegel im Labor verwendet? Unverzichtbare Werkzeuge für die Hochtemperaturverarbeitung

- Was sind die Nachteile des Tiegelofens? Die Kompromisse beim Metallschmelzen verstehen

- Wie trägt ein Aluminiumoxid-Tiegel zur Hochtemperatur-Kalzinierung von LLZ-CaSb-Verbundpulvern bei 950 Grad Celsius bei?

- Welche Materialien können als Tiegel verwendet werden? Wählen Sie das richtige Material für Ihre Hochtemperaturanwendung

- Was ist der Hauptzweck der Verwendung von Aluminiumoxid-Tiegeln für LLTO-Keramiken? Optimieren Sie Ihr Hochtemperatursintern