Im Kern beschreibt die Theorie der Physikalischen Gasphasenabscheidung (PVD) einen Prozess, bei dem ein fester Werkstoff in einem Vakuum in einen Dampf umgewandelt, Atom für Atom transportiert und dann auf einem Substrat kondensiert wird, um eine hochleistungsfähige Dünnschicht zu bilden. Im Gegensatz zu einer einfachen Lackierung oder Plattierung ist PVD ein Sichtlinien- und atomistischer Prozess, der eine neue Oberflächenschicht mit außergewöhnlicher Reinheit, Haftung und spezifischen technischen Eigenschaften aufbaut.

Das zentrale Prinzip der PVD ist keine chemische Reaktion, sondern eine physikalische Transformation. Es beinhaltet die Überführung eines Materials von einer festen Quelle (Target) zu einer endgültigen festen Beschichtung, indem es eine Dampfphase in einer hochkontrollierten Vakuumumgebung durchläuft.

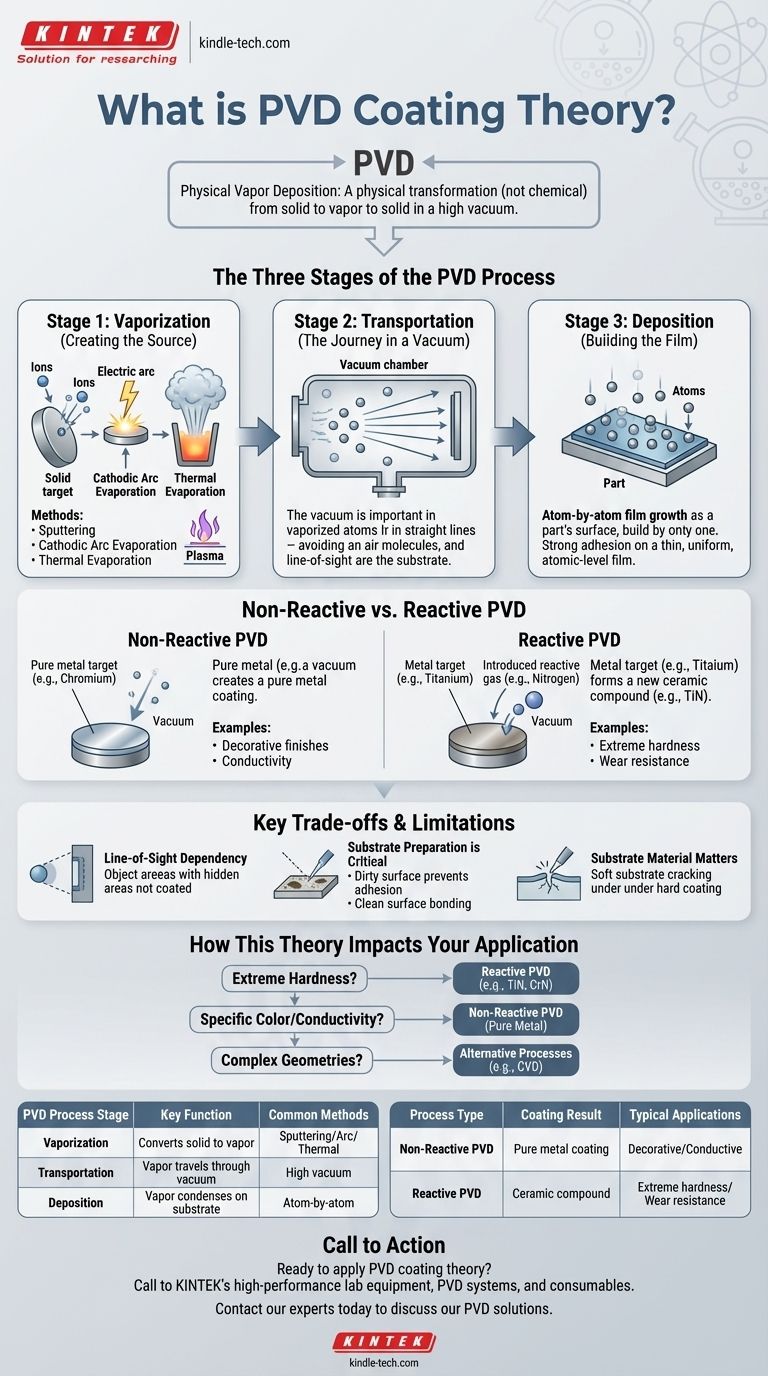

Die drei Phasen des PVD-Prozesses

Um die Theorie zu verstehen, ist es am besten, den Prozess in seine drei grundlegenden Phasen zu unterteilen. Diese Phasen finden alle in einer versiegelten Vakuumkammer statt, einem entscheidenden Element, das eine Kontamination durch atmosphärische Gase verhindert.

Phase 1: Verdampfung (Erzeugung der Quelle)

Dies ist der Schritt, bei dem das feste Beschichtungsmaterial, bekannt als Target, in ein Gas umgewandelt wird. Die Methode zur Verdampfung ist eine der primären Möglichkeiten, PVD-Prozesse zu kategorisieren.

Gängige Methoden umfassen:

- Sputtern: Das Target wird mit hochenergetischen Ionen (oft aus einem Gas wie Argon) in einem Plasma bombardiert. Dieser Beschuss schlägt physikalisch Atome von der Oberfläche des Targets ab und schleudert sie in die Vakuumkammer.

- Kathodenbogenverdampfung: Ein Hochstrom-Lichtbogen wird über die Oberfläche des Targets bewegt, was zu lokaler Schmelze und Verdampfung führt, die einen hochionisierten Dampf erzeugt.

- Thermische Verdampfung: Das Quellmaterial wird in einem Tiegel, entweder durch Widerstandsheizung oder einen Elektronenstrahl, erhitzt, bis es verdampft.

Phase 2: Transport (Die Reise im Vakuum)

Sobald die Atome vom Target freigesetzt sind, bewegen sie sich geradlinig durch die Vakuumkammer. Das Vakuum ist für diesen Schritt unerlässlich.

Ohne es würden die verdampften Atome mit Luftmolekülen kollidieren, Energie verlieren und möglicherweise unkontrolliert mit Sauerstoff oder Stickstoff reagieren. Das Vakuum gewährleistet einen sauberen, direkten Weg von der Quelle zum Substrat.

Phase 3: Abscheidung (Aufbau der Schicht)

Wenn die verdampften Atome die Oberfläche des zu beschichtenden Teils (das Substrat) erreichen, kondensieren sie wieder zu einem festen Zustand. Diese Abscheidung erfolgt Atom für Atom und erzeugt eine dünne, hochgleichmäßige und dichte Schicht, die fest mit der Oberfläche des Substrats verbunden ist.

Nicht-reaktive vs. reaktive PVD

Die wahre Vielseitigkeit der PVD-Theorie ergibt sich aus einer entscheidenden Unterscheidung in der Anwendung des Prozesses. Diese Wahl verändert die Eigenschaften der Endbeschichtung grundlegend.

Nicht-reaktive PVD

In ihrer reinsten Form ist PVD ein direkter physikalischer Transfer. Wenn das Target reines Chrom ist und das Vakuum sauber, wird die auf dem Substrat gebildete Beschichtung ebenfalls reines Chrom sein. Dies wird zur Erzeugung dekorativer Chromoberflächen oder leitfähiger Schichten verwendet.

Reaktive PVD

Um außergewöhnlich harte, keramikähnliche Beschichtungen zu erzeugen, wird absichtlich ein reaktives Gas (wie Stickstoff, Sauerstoff oder Methan) in die Vakuumkammer eingeleitet.

Die verdampften Metallatome vom Target reagieren mit diesem Gas während ihrer Reise oder bei Ankunft auf dem Substrat. Dies bildet eine völlig neue Verbindung. Zum Beispiel reagiert verdampftes Titan (ein Metall) mit eingeleitetem Stickstoffgas zu Titannitrid (TiN), einer sehr harten, goldfarbenen Keramik.

Die wichtigsten Kompromisse verstehen

Obwohl leistungsfähig, führen die physikalischen Prinzipien hinter PVD zu spezifischen Einschränkungen, die berücksichtigt werden müssen.

Sichtlinienabhängigkeit

Da sich die verdampften Atome geradlinig bewegen, ist PVD ein Sichtlinienprozess. Oberflächen, die verdeckt sind oder sich in tiefen, engen Hohlräumen befinden, erhalten keine gleichmäßige Beschichtung. Dies macht es ideal für ebene Oberflächen oder Teile, die während des Prozesses effektiv gedreht werden können.

Substratvorbereitung ist entscheidend

Die atomare Bindung hängt von einer außergewöhnlich sauberen Oberfläche ab. Jegliche Öle, Oxide oder andere Verunreinigungen auf dem Substrat verhindern eine ordnungsgemäße Haftung, was zu einer schwachen oder fehlerhaften Beschichtung führt. Aus diesem Grund sind umfangreiche mehrstufige Reinigungs- und Vorbehandlungsschritte obligatorische Bestandteile jedes professionellen PVD-Workflows.

Substratmaterial ist wichtig

Die PVD-Beschichtung existiert nicht isoliert; sie wird Teil eines Systems mit dem Substrat. Die Härte und Leistung des Endprodukts hängen stark von der Fähigkeit des darunter liegenden Materials ab, die dünne, harte Beschichtung zu tragen. Eine harte Beschichtung auf einem weichen Substrat kann unter Druck reißen.

Wie diese Theorie Ihre Anwendung beeinflusst

Das Verständnis der Kernprinzipien ermöglicht es Ihnen, den richtigen Ansatz basierend auf Ihrem Endziel zu wählen.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Sie benötigen einen reaktiven PVD-Prozess, um eine Keramikverbindung wie Titannitrid (TiN) oder Chromnitrid (CrN) zu bilden.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten Farbe, einem dekorativen Finish oder elektrischer Leitfähigkeit liegt: Ein nicht-reaktiver PVD-Prozess mit einem reinen Metalltarget wie Chrom, Aluminium oder Titan ist der richtige Weg.

- Wenn Sie Teile mit komplexen internen Geometrien beschichten: Sie müssen die Sichtlinienbegrenzung von PVD erkennen und müssen möglicherweise alternative Prozesse wie die Chemische Gasphasenabscheidung (CVD) in Betracht ziehen.

Indem Sie PVD als atomaren Konstruktionsprozess verstehen, können Sie seine Fähigkeiten für eine überlegene Oberflächentechnik effektiv nutzen.

Zusammenfassungstabelle:

| PVD-Prozessphase | Schlüsselfunktion | Gängige Methoden |

|---|---|---|

| Verdampfung | Wandelt festes Target in Dampf um | Sputtern, Kathodenbogen, Thermische Verdampfung |

| Transport | Dampf bewegt sich durch Vakuum | Erfordert Hochvakuum für sauberen Weg |

| Abscheidung | Dampf kondensiert auf Substrat | Atom-für-Atom-Schichtwachstum |

| Prozesstyp | Beschichtungsergebnis | Typische Anwendungen |

| Nicht-reaktive PVD | Reine Metallbeschichtung (z.B. Chrom) | Dekorative Oberflächen, Elektrische Leitfähigkeit |

| Reaktive PVD | Keramikverbindung (z.B. TiN, CrN) | Extreme Härte, Verschleißfestigkeit |

Bereit, die PVD-Beschichtungstheorie zur Verbesserung Ihrer Produkte anzuwenden?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich PVD-Systeme und Verbrauchsmaterialien, um Ihnen zu helfen, überragende Oberflächentechnik-Ergebnisse zu erzielen. Ob Sie extreme Verschleißfestigkeit, spezifische dekorative Oberflächen oder leitfähige Schichten benötigen, unser Fachwissen stellt sicher, dass Sie den richtigen Prozess und die richtigen Materialien für Ihr spezifisches Substrat und Ihre Anwendung auswählen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Lösungen langlebige, hochwertige Beschichtungen in Ihr Labor oder Ihren Fertigungsprozess bringen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen