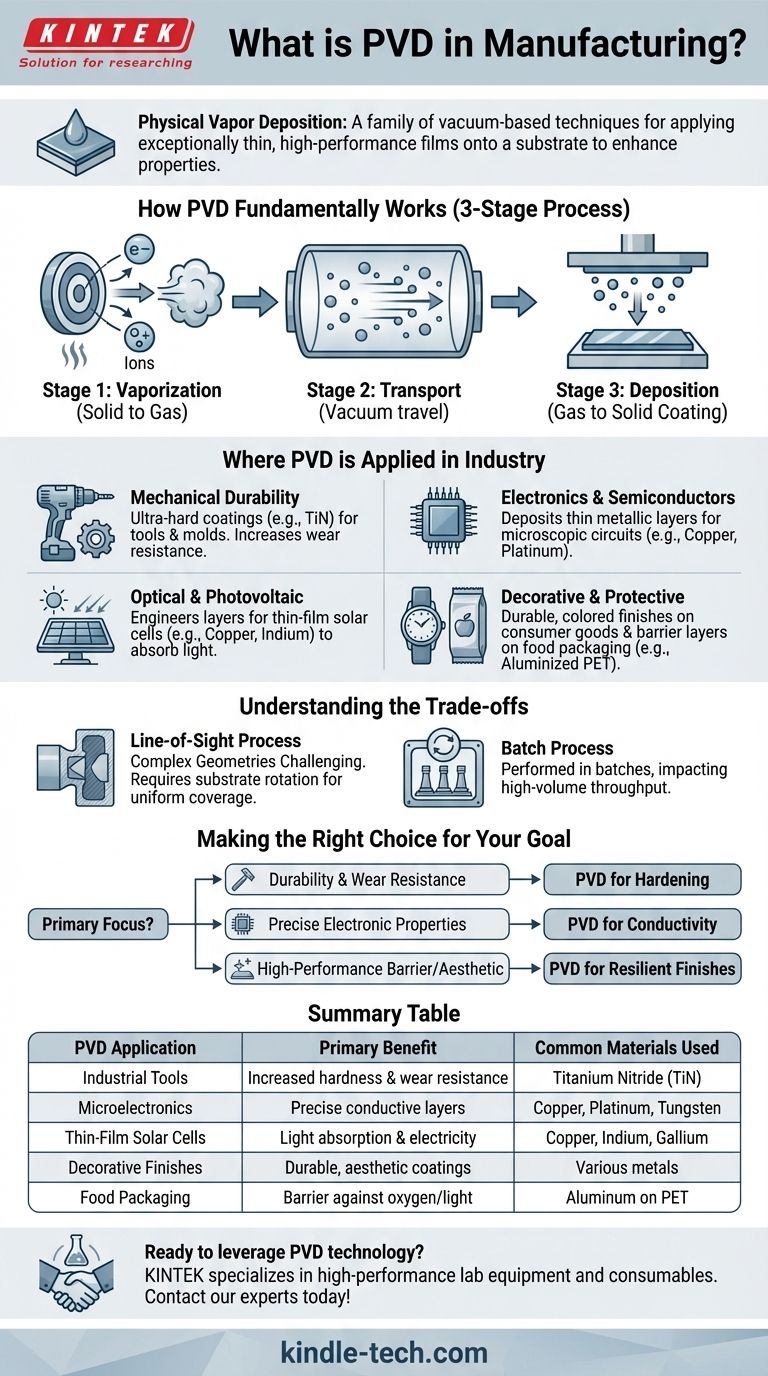

In der Fertigung steht PVD für Physical Vapor Deposition (Physikalische Gasphasenabscheidung). Es handelt sich nicht um einen einzelnen Prozess, sondern um eine Familie vakuumbasierter Techniken, die verwendet werden, um außergewöhnlich dünne, hochleistungsfähige Schichten auf eine Oberfläche aufzubringen. Das Grundprinzip besteht darin, ein festes Ausgangsmaterial in einen Dampf umzuwandeln, der dann durch eine Vakuumkammer strömt und auf dem Zielobjekt, dem Substrat, kondensiert, um eine feste, langlebige Beschichtung zu bilden.

Die Physikalische Gasphasenabscheidung ist ein hochentwickeltes Werkzeug der Oberflächentechnik. Ihr Hauptzweck ist es, die Eigenschaften eines Objekts – wie Härte, Verschleißfestigkeit oder Leitfähigkeit – durch Abscheidung einer mikroskopisch kleinen Schicht eines bestimmten Materials zu verbessern, ohne die Kernstruktur des Objekts zu verändern.

Wie PVD grundlegend funktioniert

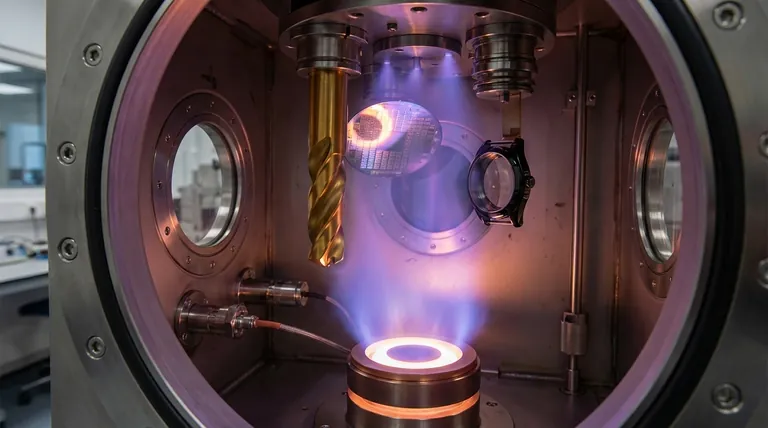

Der PVD-Prozess, obwohl in seinen spezifischen Techniken wie Sputtern oder Verdampfen variiert, folgt einer konsistenten dreistufigen Abfolge innerhalb einer kontrollierten Vakuumkammer.

Stufe 1: Verdampfung

Der Prozess beginnt mit der Umwandlung eines festen Ausgangsmaterials, oft als „Target“ bezeichnet, in einen gasförmigen Dampf. Dies wird durch hochenergetische Methoden erreicht, wie z. B. das Beschießen des Targets mit Ionen (Sputtern) oder das Erhitzen, bis es verdampft.

Stufe 2: Transport

Nach der Verdampfung bewegen sich die Atome oder Moleküle des Beschichtungsmaterials durch die Vakuumkammer. Das Vakuum ist entscheidend, da es andere atmosphärische Partikel entfernt, die die Beschichtung verunreinigen oder den Weg des Dampfes zum Substrat behindern könnten.

Stufe 3: Abscheidung

Wenn die Dampfwolke die kühlere Oberfläche des Substrats (das zu beschichtende Teil) erreicht, kondensiert sie wieder in einen festen Zustand. Dies bildet eine dünne, stark haftende und gleichmäßige Schicht auf der Oberfläche des Objekts.

Wo PVD in der Industrie angewendet wird

Die Vielseitigkeit von PVD ermöglicht den Einsatz in zahlreichen Hightech-Industrien für eine breite Palette von Funktionen, von mechanisch bis elektronisch.

Für mechanische Haltbarkeit

Die bekannteste Anwendung ist die Herstellung von ultraharten Beschichtungen für Industriewerkzeuge. Eine dünne Schicht eines Materials wie Titannitrid (TiN) erhöht die Verschleißfestigkeit und Lebensdauer von Schneidwerkzeugen, Bohrern und Formen dramatisch.

Für Elektronik und Halbleiter

PVD ist in der Mikrobearbeitung unerlässlich. Es wird verwendet, um die dünnen Metallschichten (wie Kupfer, Platin oder Wolfram) abzuscheiden, die die mikroskopischen Schaltkreise auf Siliziumwafern für Mikrochips und andere Halbleiterbauelemente bilden.

Für optische und photovoltaische Funktionen

Bei der Herstellung von Dünnschicht-Solarzellen wird PVD verwendet, um Schichten von Materialien wie Kupfer, Indium oder Gallium abzuscheiden. Diese Schichten sind so konstruiert, dass sie spezifische Eigenschaften zur Lichtabsorption und Stromerzeugung aufweisen.

Für dekorative und schützende Oberflächen

PVD wird auch für Konsumgüter verwendet. Die dünne, metallische Schicht auf Lebensmittelverpackungen wie Kartoffelchipstüten (aluminisierte PET-Folie) wird oft mittels PVD aufgebracht und bietet eine Barriere gegen Sauerstoff und Licht. Es wird auch verwendet, um langlebige, farbige Oberflächen auf Uhren, Armaturen und anderen Hardwareteilen zu erzeugen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PVD ein Sichtlinienprozess. Das bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat wandert.

Komplexe Geometrien können eine Herausforderung sein

Das Beschichten des Inneren tiefer Löcher oder komplexer, verschatteter innerer Merkmale kann schwierig sein. Das Substrat muss während des Prozesses oft gedreht und neu positioniert werden, um eine vollständige und gleichmäßige Abdeckung zu gewährleisten.

Es ist ein Batch-Prozess

Im Gegensatz zu einer kontinuierlichen Produktionslinie wird PVD typischerweise in Chargen durchgeführt. Teile müssen in die Vakuumkammer geladen, der Prozess durchgeführt und die Kammer dann entlüftet werden, um die fertigen Teile zu entnehmen. Dies kann die Durchsatzrate bei sehr hohen Fertigungsvolumen beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entscheidung, ob PVD der richtige Ansatz ist, sollten Sie die primäre Eigenschaft berücksichtigen, die Sie auf der Oberfläche Ihres Teils konstruieren müssen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Verschleißfestigkeit liegt: PVD ist eine Industriestandardlösung zur Härtung der Oberflächen von Werkzeugen und stark beanspruchten mechanischen Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung präziser elektronischer Eigenschaften liegt: PVD bietet das hohe Maß an Reinheit und Kontrolle, das für die Abscheidung leitfähiger oder halbleitender Schichten für die Mikroelektronik erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf einer hochleistungsfähigen Barriere oder einem ästhetischen Finish liegt: PVD bietet eine gleichmäßige und widerstandsfähige Beschichtung für Anwendungen, die von schützenden Lebensmittelverpackungen bis hin zu langlebigen Luxusoberflächen reichen.

Letztendlich ermöglicht PVD Ingenieuren, einer Materialoberfläche Eigenschaften zu verleihen, die ihre Bulk-Form nicht besitzt.

Zusammenfassungstabelle:

| PVD-Anwendung | Primärer Nutzen | Häufig verwendete Materialien |

|---|---|---|

| Industrielle Werkzeuge | Erhöhte Härte & Verschleißfestigkeit | Titannitrid (TiN) |

| Mikroelektronik | Präzise leitfähige Schichten für Schaltkreise | Kupfer, Platin, Wolfram |

| Dünnschicht-Solarzellen | Lichtabsorption & Stromerzeugung | Kupfer, Indium, Gallium |

| Dekorative Oberflächen | Langlebige, ästhetische Beschichtungen | Verschiedene Metalle für Uhren, Hardware |

| Lebensmittelverpackungen | Barriere gegen Sauerstoff und Licht | Aluminium auf PET-Folie |

Bereit, die PVD-Technologie für Ihre Fertigungsanforderungen zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für präzise PVD-Prozesse. Ob Sie Schneidwerkzeuge, Halbleiterkomponenten oder langlebige Konsumgüter entwickeln, unsere Lösungen gewährleisten überragende Beschichtungsqualität und Zuverlässigkeit. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und die Leistung Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten