In der Halbleiterfertigung ist die physikalische Gasphasenabscheidung (PVD) ein hochpräziser Prozess, der verwendet wird, um extrem dünne, reine Materialschichten auf ein Substrat, meist einen Siliziumwafer, aufzubringen. Diese Technik ist nicht nur eine Beschichtung; sie ist ein grundlegender Schritt beim Aufbau der mikroskopisch kleinen Metallschichten, die die komplizierte Verdrahtung und die leitenden Bahnen in einem Mikrochip bilden.

Die Kernfunktion von PVD in der Halbleiterindustrie besteht darin, die Herstellung zuverlässiger, hochleistungsfähiger Mikroelektronik zu ermöglichen. Ihr Wert ergibt sich aus ihrer Fähigkeit, Materialien mit der außergewöhnlichen Reinheit und strukturellen Gleichmäßigkeit abzuscheiden, die moderne Chips erfordern – ein Präzisionsniveau, das ältere Methoden nicht erreichen können.

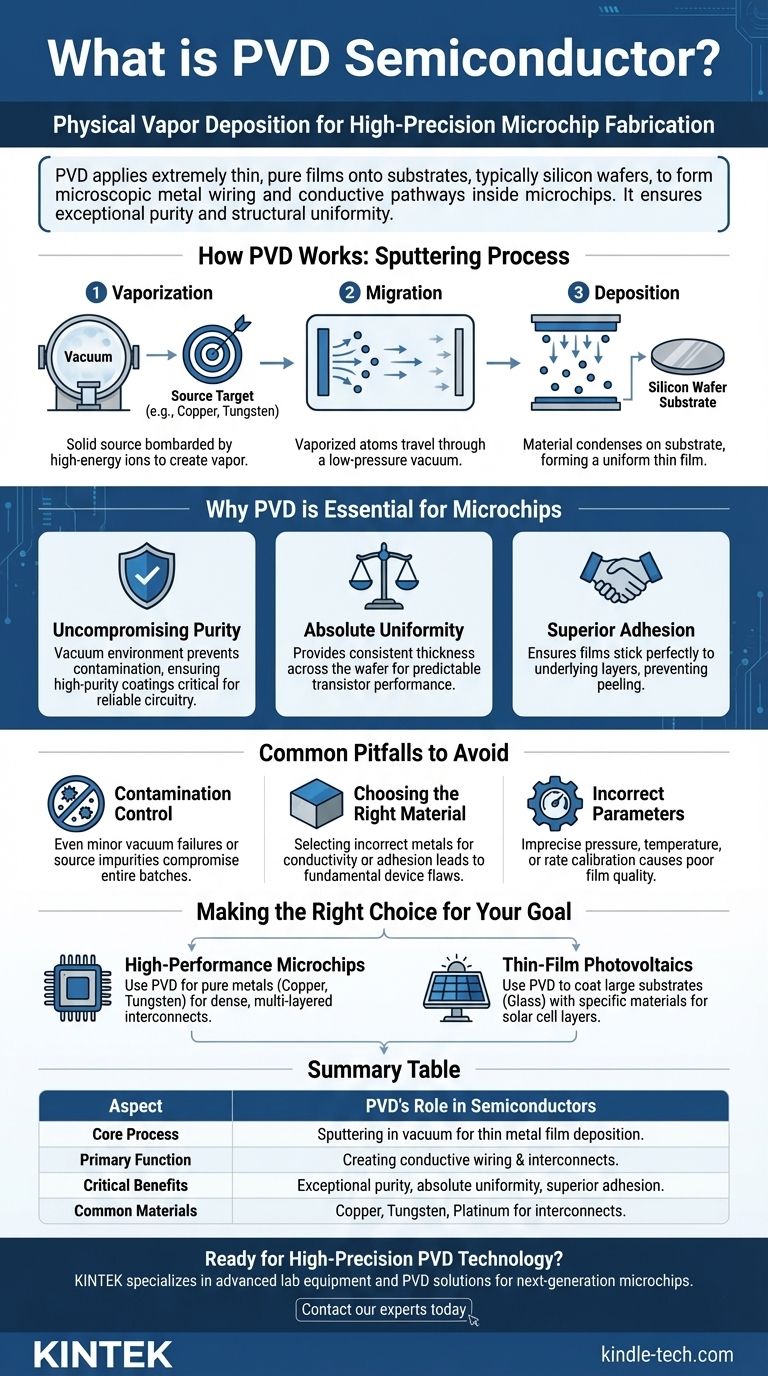

Wie PVD im Halbleiterkontext funktioniert

PVD ist ein Vakuumbeschichtungsprozess, d.h. er findet in einer Umgebung mit niedrigem Druck statt, um Verunreinigungen zu vermeiden. Der Prozess, oft eine spezifische Art namens Sputtern, umfasst universell drei Kernstufen.

Schritt 1: Verdampfung

Zuerst wird ein festes Ausgangsmaterial (bekannt als „Target“) in einen Dampf umgewandelt. Dies geschieht typischerweise, indem das Target – das ein Metall wie Kupfer, Wolfram oder Platin sein könnte – mit hochenergetischen Ionen in der Vakuumkammer bombardiert wird.

Schritt 2: Migration

Die verdampften Atome oder Moleküle bewegen sich durch die Vakuumkammer vom Quell-Target zum Substrat. Das Vakuum stellt sicher, dass ihr Weg nicht durch Luft oder andere unerwünschte Partikel behindert wird.

Schritt 3: Abscheidung

Schließlich landet das verdampfte Material und kondensiert auf der Oberfläche des Halbleiterwafers, wodurch eine dünne, feste Schicht entsteht. Diese Schicht kann eine einzelne Schicht oder eine von vielen Schichten sein, die aufgebaut werden, um komplexe Schaltkreise zu erzeugen.

Warum PVD für die Mikrochip-Fertigung unerlässlich ist

Die einzigartigen Eigenschaften von PVD-Schichten machen die Technologie für die Herstellung zuverlässiger und leistungsstarker Halbleiter unverzichtbar. Die Leistung eines modernen Mikrochips ist direkt an die Qualität dieser abgeschiedenen Schichten gebunden.

Kompromisslose Reinheit

Halbleiterschaltkreise sind extrem empfindlich gegenüber Verunreinigungen. Die Vakuumumgebung und Prozesskontrolle von PVD liefern Beschichtungen von außergewöhnlich hoher Reinheit, die unerwünschte chemische Reaktionen oder elektrische Ausfälle im fertigen Chip verhindern.

Absolute Gleichmäßigkeit

PVD erzeugt Schichten mit ausgezeichneter Dickenhomogenität über den gesamten Wafer. Diese Konsistenz ist entscheidend, um sicherzustellen, dass jeder der Millionen oder Milliarden von Transistoren auf einem Chip vorhersehbar funktioniert.

Überlegene Haftung

Die abgeschiedenen Metallschichten müssen perfekt an den darunter liegenden Schichten des Wafers haften. PVD bietet eine ausgezeichnete Haftung und verhindert, dass sich Schichten während nachfolgender Fertigungsschritte oder des Gerätebetriebs ablösen oder delaminieren.

Häufige Fehler, die es zu vermeiden gilt

Obwohl PVD eine Eckpfeilertechnologie ist, hängt ihr Erfolg von einer sorgfältigen Kontrolle der Prozessparameter ab. Das Übersehen dieser Details kann zu Geräteausfällen führen.

Kontaminationskontrolle ist von größter Bedeutung

Der gesamte Wert von PVD liegt in seiner Reinheit. Jeder Fehler im Vakuumsystem oder jede Verunreinigung des Ausgangsmaterials beeinträchtigt die gesamte Wafercharge und macht die resultierenden Chips unbrauchbar.

Auswahl des richtigen Materials

Nicht alle Materialien sind für jede Anwendung geeignet. Die Verwendung eines Metalls mit schlechter Leitfähigkeit für eine Verbindungsschicht oder eines mit schlechter Haftung auf einem bestimmten Substrat führt zu einem grundlegenden Fehler in der Architektur des Geräts.

Falsche Abscheidungsparameter

Faktoren wie Druck, Temperatur und Abscheidungsrate müssen präzise kalibriert werden. Eine zu schnelle Rate kann zu einer rauen, schlecht haftenden Schicht führen, während eine zu langsame Rate wirtschaftlich unrentabel sein und thermische Spannungen verursachen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung der PVD-Technologie wird auf das gewünschte Ergebnis des elektronischen Geräts zugeschnitten.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Mikrochips liegt: PVD wird verwendet, um reine Metalle wie Kupfer oder Wolfram abzuscheiden, die die dichten, mehrschichtigen Verbindungen bilden, die es elektrischen Signalen ermöglichen, schnell und zuverlässig zwischen Transistoren zu wandern.

- Wenn Ihr Hauptaugenmerk auf Dünnschicht-Photovoltaik liegt: PVD ist die Methode zum Beschichten großer Substrate wie Glas mit spezifischen Materialien wie Kupfer, Indium oder Gallium, um die aktiven Schichten einer Solarzelle zu erzeugen.

Letztendlich ist PVD eine grundlegende Schlüsseltechnologie, die die Präzision auf atomarer Ebene liefert, die zum Aufbau der komplexen Strukturen erforderlich ist, die unsere digitale Welt antreiben.

Zusammenfassungstabelle:

| Schlüsselaspekt | Rolle von PVD in Halbleitern |

|---|---|

| Kernprozess | Sputtern im Vakuum zur Abscheidung dünner Metallschichten auf Wafern. |

| Primäre Funktion | Erzeugung der leitenden Verdrahtung und Verbindungen innerhalb eines Mikrochips. |

| Kritische Vorteile | Außergewöhnliche Reinheit, absolute Schichtgleichmäßigkeit und überlegene Haftung. |

| Gängige Materialien | Kupfer, Wolfram, Platin für Verbindungen und leitende Schichten. |

Bereit, hochpräzise PVD-Technologie in Ihren Halbleiterfertigungsprozess zu integrieren?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien und bietet die zuverlässigen PVD-Lösungen, die Ihr Labor benötigt, um die außergewöhnliche Filmreinheit und Gleichmäßigkeit für Mikrochips der nächsten Generation zu erreichen. Unser Fachwissen unterstützt den gesamten Halbleiterfertigungs-Workflow.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Systeme die Leistung und Ausbeute Ihrer Chips verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor

- Wie berechnet man die Beschichtungsabdeckung? Ein praktischer Leitfaden zur genauen Materialschätzung

- Was ist der Prozess der Beschichtungsabscheidung? Ein Schritt-für-Schritt-Leitfaden für die Dünnschichttechnik