Im Kontext der Pyrolyse ist die Aufheizrate die Geschwindigkeit, mit der Biomasse in einer sauerstofffreien Umgebung auf die Zieltemperatur erhitzt wird. Gemessen in Grad Celsius pro Sekunde (°C/s) ist sie einer der kritischsten Parameter des gesamten Prozesses. Diese Rate steuert direkt die chemischen Reaktionen, die ablaufen, und folglich die endgültige Produktverteilung.

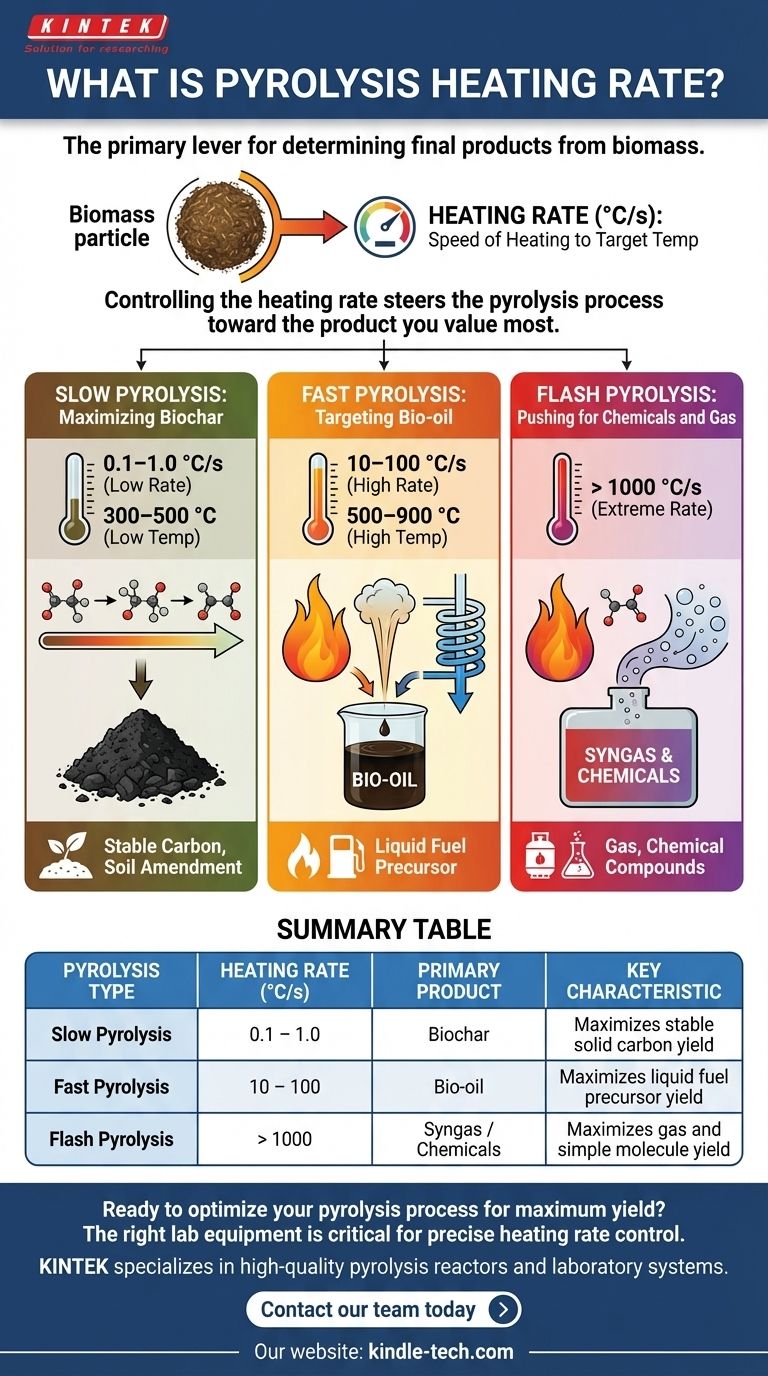

Die Aufheizrate der Pyrolyse ist kein geringfügiges technisches Detail; sie ist der primäre Hebel, der bestimmt, ob der Prozess hauptsächlich festes Biokohle, flüssiges Bioöl oder brennbares Gas liefert.

Wie die Aufheizrate die Pyrolyse-Ergebnisse bestimmt

Die Geschwindigkeit der Erhitzung verändert die Reaktionswege grundlegend. Langsameres Erhitzen gibt komplexen Molekülen Zeit, sich abzubauen und sich zu stabilen Feststoffen umzuformen, während schnelles Erhitzen sie in einem gasförmigen Zustand „einfriert“, der zu Flüssigkeit kondensiert werden kann.

Langsame Pyrolyse: Maximierung der Biokohle

Die langsame Pyrolyse verwendet sehr niedrige Aufheizraten, typischerweise zwischen 0,1–1,0 °C/s, und relativ niedrige Temperaturen (300–500 °C).

Dieser allmähliche Erhitzungsprozess bietet ausreichend Zeit für sekundäre Reaktionen. Die anfänglichen Dämpfe zersetzen sich langsam und polymerisieren auf der Oberfläche des festen Materials neu, wodurch die Produktion von Biokohle, einem stabilen, kohlenstoffreichen Feststoff, maximiert wird.

Diese Methode wird seit Jahrhunderten zur Herstellung von Holzkohle als Brennstoff und in jüngerer Zeit zur Bodenverbesserung in der Landwirtschaft und zur Kohlenstoffabscheidung verwendet.

Schnelle Pyrolyse: Ziel Bioöl

Die schnelle Pyrolyse setzt deutlich höhere Aufheizraten ein, im Allgemeinen zwischen 10–100 °C/s, und höhere Temperaturen (500–900 °C). Das Ziel ist es, die Biomassepartikel so schnell wie möglich zu erhitzen.

Dieser schnelle Energietransfer zersetzt die Biomasse schnell in Dämpfe und Aerosole. Die Dämpfe werden dann sofort aus der heißen Zone entfernt und schnell abgekühlt (gequencht), um weitere Reaktionen zu verhindern.

Dieser Prozess minimiert die Kohlebildung und maximiert die Ausbeute einer dunklen, viskosen Flüssigkeit, die als Bioöl oder Pyrolyseöl bekannt ist und eine potenzielle Quelle für Biokraftstoffe und Chemikalien sein kann.

Flash-Pyrolyse: Streben nach Chemikalien und Gas

Die Flash-Pyrolyse stellt das extreme Ende des Spektrums dar, mit Aufheizraten von über 1000 °C/s.

Diese nahezu augenblickliche Erhitzung, kombiniert mit sehr kurzen Verweilzeiten der Dämpfe, ist darauf ausgelegt, die Biomassemoleküle in die einfachstmöglichen Komponenten zu spalten.

Das Hauptziel ist oft die Maximierung der Produktion von brennbaren Gasen (Synthesegas) oder spezifischen hochwertigen chemischen Verbindungen, anstatt flüssige oder feste Ausbeuten.

Die Kompromisse verstehen

Die Wahl der Aufheizrate ist eine technische Entscheidung mit erheblichen Auswirkungen auf die Produktqualität und die Prozesskomplexität. Die „beste“ Methode hängt vollständig vom gewünschten Ergebnis ab.

Die Herausforderung der Bioöl-Qualität

Obwohl die schnelle Pyrolyse die Flüssigkeitsausbeute maximiert, ist das resultierende Bioöl kein direkter Ersatz für Rohöl.

Es hat einen sehr hohen Sauerstoffgehalt, was es sauer, korrosiv und thermisch instabil macht. Es lässt sich auch nicht gut mit herkömmlichen fossilen Brennstoffen mischen und neigt dazu, mit der Zeit einzudicken oder zu verfestigen. Die Aufbereitung dieses Öls ist eine erhebliche technische Herausforderung.

Technische Komplexität und Kosten

Die langsame Pyrolyse kann mit relativ einfacher und robuster Technologie erreicht werden, wie z. B. einem einfachen Ofen.

Im Gegensatz dazu erfordert das Erreichen der hohen Wärmeübertragungsraten für die schnelle und Flash-Pyrolyse hochspezialisierte Reaktoren, wie Wirbelschicht- oder Ablationssysteme. Diese Systeme sind komplexer, teurer im Bau und empfindlicher im Betrieb.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle der Aufheizrate ist die Methode, mit der Sie den Pyrolyseprozess in Richtung des Produkts steuern, das Sie am meisten schätzen. Die optimale Rate wird durch Ihr spezifisches Ziel definiert.

- Wenn Ihr Hauptaugenmerk auf der Bodenverbesserung oder Kohlenstoffabscheidung liegt: Verwenden Sie die langsame Pyrolyse, da ihre niedrige Aufheizrate speziell darauf ausgelegt ist, die Ausbeute an stabilem Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines flüssigen Kraftstoffvorläufers liegt: Verwenden Sie die schnelle Pyrolyse, da ihre hohe Aufheizrate und das schnelle Quenchen die Umwandlung von Biomasse in Bioöl maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Synthesegas oder spezifischen chemischen Verbindungen liegt: Verwenden Sie die Flash-Pyrolyse, da ihre extremen Aufheizraten die Spaltung von Dämpfen in Gase und einfache Moleküle begünstigen.

Letztendlich ist die Beherrschung der Aufheizrate grundlegend, um den spezifischen Wert zu erschließen, den Sie aus Biomasse suchen.

Zusammenfassungstabelle:

| Pyrolyse-Typ | Aufheizratenbereich (°C/s) | Hauptprodukt | Hauptmerkmal |

|---|---|---|---|

| Langsame Pyrolyse | 0,1 – 1,0 | Biokohle | Maximiert die Ausbeute an stabilem festem Kohlenstoff |

| Schnelle Pyrolyse | 10 – 100 | Bioöl | Maximiert die Ausbeute an flüssigem Kraftstoffvorläufer |

| Flash-Pyrolyse | > 1000 | Synthesegas / Chemikalien | Maximiert die Ausbeute an Gas und einfachen Molekülen |

Bereit, Ihren Pyrolyseprozess für maximale Ausbeute zu optimieren? Die richtige Laborausrüstung ist entscheidend für die präzise Steuerung der Aufheizrate. KINTEK ist spezialisiert auf hochwertige Pyrolyseöfen und Laborsysteme, die genau die thermischen Bedingungen liefern, die Sie benötigen. Ob Ihr Ziel die Produktion von Biokohle, Bioöl oder Synthesegas ist, unsere Experten helfen Ihnen bei der Auswahl der idealen Anlage für Ihre Forschungs- oder Pilotprojekte. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung und Prozessanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Probleme treten bei Zementdrehrohröfen auf und wie können sie behoben werden? Langfristige Zuverlässigkeit und Effizienz erreichen

- Welche Auswirkungen haben Pyrolysetechniken auf die Eigenschaften von Biokohle bei der Anwendung im Boden? Passen Sie Biokohle an die Bedürfnisse Ihres Bodens an

- Was sind die wesentlichen Merkmale des Schnellpyrolyseprozesses? Bioöl-Ausbeute aus Biomasse maximieren

- Was sind die Endprodukte der Kunststoffpyrolyse? Gewinnung von Kraftstoff, Gas und Kohlenstoff aus Abfall

- Was sind die Anwendungen von Drehrohröfen? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Wie viel Energie wird für die Pyrolyse benötigt? Erreichen eines autarken Betriebs

- Was ist Kalzinierung in kurzer Antwort? Ein Leitfaden zur Hochtemperatur-Materialumwandlung

- Was sind die Merkmale der Gleit-, Einsink- und Rollbewegungsmodi von Schüttgütern? Optimieren Sie Ihren Drehprozess