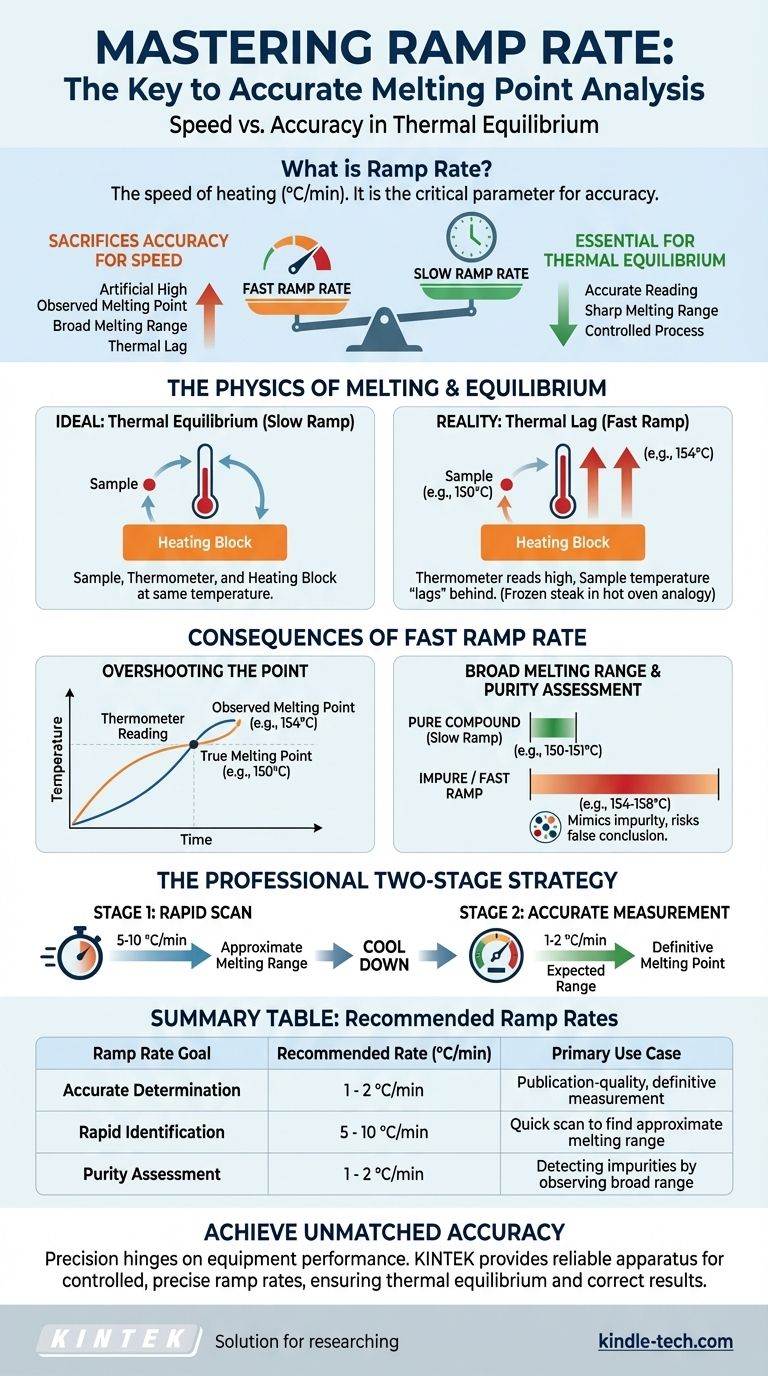

Bei der Schmelzpunktanalyse ist die Aufheizrate die Geschwindigkeit der Erwärmung, und sie ist der wichtigste Parameter zur Gewährleistung der Genauigkeit. Die Aufheizrate ist die Geschwindigkeit, mit der die Temperatur des Heizapparats ansteigt, gemessen in Grad Celsius pro Minute (°C/min). Eine zu schnelle Aufheizrate führt dazu, dass der beobachtete Schmelzpunkt künstlich hoch ist und der Schmelzbereich breiter erscheint, als er tatsächlich ist, da die Temperatur der Probe nicht mit der Anzeige des Thermometers mithalten kann.

Die zentrale Herausforderung bei der Schmelzpunktmessung ist ein grundlegender Kompromiss zwischen Geschwindigkeit und Genauigkeit. Eine langsame, sorgfältig kontrollierte Aufheizrate ist unerlässlich, um das thermische Gleichgewicht zu erreichen – die Grundlage einer korrekten Messung –, während eine schnelle Rate diese Genauigkeit zugunsten der Geschwindigkeit opfert.

Die Physik des Schmelzens: Warum Gleichgewicht unerlässlich ist

Um die Auswirkungen der Aufheizrate zu verstehen, müssen Sie zunächst den physikalischen Prozess des Schmelzens und die Bedeutung des thermischen Gleichgewichts verstehen.

Was passiert beim Schmelzen?

Schmelzen ist ein Phasenübergang von einem festen in einen flüssigen Zustand. Dieser Prozess erfordert eine bestimmte Energiemenge, bekannt als die Schmelzenthalpie.

Entscheidend ist, dass dieser Übergang bei einer reinen Substanz bei konstanter Temperatur stattfindet. Die zugeführte Energie wird verwendet, um die Kristallgitterstruktur aufzubrechen, nicht um die kinetische Energie (Temperatur) der Moleküle zu erhöhen.

Das Konzept des thermischen Gleichgewichts

Damit eine Schmelzpunktmessung genau ist, müssen das Thermometer, der Heizblock und die Probe selbst zu jedem Zeitpunkt exakt die gleiche Temperatur haben. Dieser Zustand wird thermisches Gleichgewicht genannt.

Befindet sich das System nicht im Gleichgewicht, entspricht die vom Thermometer aufgezeichnete Temperatur nicht der tatsächlichen Temperatur der Probe.

Wie eine schnelle Aufheizrate das Gleichgewicht stört

Wenn Sie das Gerät zu schnell aufheizen, kann das System das thermische Gleichgewicht nicht aufrechterhalten. Das Thermometer, das den Heizblock misst, meldet eine schnell ansteigende Temperatur.

Die Probe benötigt jedoch Zeit, um diese Wärme aufzunehmen. Dies erzeugt eine thermische Trägheit, bei der die tatsächliche Temperatur der Probe deutlich niedriger ist als die vom Instrument gemeldete Temperatur.

Stellen Sie es sich so vor, als würden Sie ein gefrorenes Steak in einen heißen Ofen legen. Das Thermostat des Ofens zeigt möglicherweise 200 °C an, aber das Innere des Steaks bleibt für eine beträchtliche Zeit gefroren. Die Temperatur des Steaks "hinkt" der Temperatur des Ofens hinterher.

Die praktischen Folgen einer falschen Aufheizrate

Diese thermische Trägheit, verursacht durch eine schnelle Aufheizrate, führt direkt zu zwei Hauptfehlerquellen bei Ihrer Messung.

Der Fehler des "Überschießens"

Bis Sie den ersten Flüssigkeitstropfen (den Beginn des Schmelzens) visuell beobachten, hat das Thermometer den wahren Schmelzpunkt bereits überschritten.

Aufgrund der thermischen Trägheit erreicht die Probe gerade erst ihre wahre Schmelztemperatur (z. B. 150 °C), aber das schnell aufheizende Thermometer könnte bereits 154 °C anzeigen. Sie zeichnen daher einen fälschlicherweise hohen Wert auf.

Ein künstlich breiter Schmelzbereich

Dieser Fehler setzt sich während des gesamten Schmelzprozesses fort. Die Probe schmilzt bei einer Temperatur vollständig, die ebenfalls höher ist als der wahre Wert.

Dies führt zu einem beobachteten Schmelzbereich, der sowohl erhöht als auch breit ist (z. B. 154-158 °C) anstatt scharf und genau (z. B. 150-151 °C).

Auswirkungen auf die Reinheitsbewertung

Eine der Hauptanwendungen des Schmelzpunkts ist die Bewertung der Reinheit einer kristallinen Verbindung. Reine Verbindungen haben einen scharfen, engen Schmelzbereich (typischerweise weniger als 2 °C). Verunreinigungen stören das Kristallgitter, wodurch das Schmelzen bei einer niedrigeren Temperatur beginnt und über einen größeren Bereich stattfindet.

Eine schnelle Aufheizrate erzeugt einen breiten Bereich, der den Effekt einer Verunreinigung nachahmt. Dies kann dazu führen, dass Sie fälschlicherweise annehmen, eine reine Probe sei unrein, und Zeit mit unnötigen Reinigungsschritten verschwenden.

Die Kompromisse verstehen

Die Wahl einer Aufheizrate ist ein bewusster Kompromiss zwischen Genauigkeit und Effizienz.

Das Problem einer übermäßig langsamen Aufheizrate

Obwohl eine sehr langsame Rate (z. B. 0,2 °C/min) eine hohe Genauigkeit liefert, ist sie für routinemäßige Laborarbeiten oft unpraktisch.

Darüber hinaus können einige empfindliche organische Verbindungen zersetzen oder sublimieren, wenn sie zu lange bei hoher Temperatur gehalten werden. Dies würde ebenfalls zu einer falschen und nicht reproduzierbaren Messung führen.

Die professionelle zweistufige Strategie

Die zuverlässigste Methode gleicht Geschwindigkeit und Genauigkeit aus. Sie umfasst zwei separate Messungen:

- Schnellscan: Verwenden Sie eine schnelle Aufheizrate (5-10 °C/min), um einen schnellen, ungefähren Schmelzbereich zu erhalten.

- Genaue Messung: Kühlen Sie das Gerät weit unter den ungefähren Bereich ab. Führen Sie dann eine zweite Messung durch, indem Sie eine langsame Aufheizrate von 1-2 °C/min durch den erwarteten Bereich programmieren. Dies ist die Standardrate für eine genaue Bestimmung.

So stellen Sie die richtige Aufheizrate für Ihr Ziel ein

Die Wahl der richtigen Aufheizrate hängt vollständig vom Zweck Ihrer Messung ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen definitiven, veröffentlichungsfähigen Schmelzpunkt zu erhalten: Verwenden Sie immer eine langsame Aufheizrate von 1–2 °C/min durch den erwarteten Schmelzbereich nach einem schnellen Vorscan.

- Wenn Ihr Hauptaugenmerk darauf liegt, schnell die Reinheit zu beurteilen: Ein breiter Schmelzbereich, der selbst bei einer langsamen Aufheizrate (1–2 °C/min) beobachtet wird, ist ein starker Indikator für eine unreine Probe.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine unbekannte Verbindung schnell zu identifizieren: Verwenden Sie eine schnelle anfängliche Aufheizrate (5–10 °C/min), um einen ungefähren Bereich zu finden, und wiederholen Sie dann die Messung langsam für einen genauen Wert, um ihn mit bekannten Literaturwerten zu vergleichen.

Die Beherrschung der Aufheizrate verwandelt die Schmelzpunktanalyse von einer einfachen Beobachtung in eine präzise und zuverlässige Analysetechnik.

Zusammenfassungstabelle:

| Ziel der Aufheizrate | Empfohlene Rate (°C/min) | Primärer Anwendungsfall |

|---|---|---|

| Genaue Bestimmung | 1 - 2 °C/min | Veröffentlichungsfähige, definitive Messung |

| Schnelle Identifizierung | 5 - 10 °C/min | Schnellscan zur Ermittlung eines ungefähren Schmelzbereichs |

| Reinheitsbewertung | 1 - 2 °C/min | Nachweis von Verunreinigungen durch Beobachtung eines breiten Schmelzbereichs |

Erzielen Sie unübertroffene Genauigkeit bei Ihrer Schmelzpunktanalyse

Beeinträchtigen inkonsistente Ergebnisse und Fehler durch thermische Trägheit Ihre Forschung? Die Präzision Ihrer Schmelzpunktmessungen hängt von der Leistung Ihrer Ausrüstung ab. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet Ihnen die zuverlässigen Schmelzpunktgeräte, die Sie für genaue, wiederholbare Ergebnisse benötigen.

Unsere Instrumente sind darauf ausgelegt, die präzisen, kontrollierten Aufheizraten zu liefern, die für das Erreichen des thermischen Gleichgewichts und die korrekte Schmelzpunktbestimmung unerlässlich sind. Hören Sie auf, Kompromisse bei der Datenqualität einzugehen.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Schmelzpunktlösung für die spezifischen Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Zweck eines Rotationsverdampfers? Schonende, effiziente Lösungsmittelentfernung für Ihr Labor erreichen

- Wie reinigt man eine Sputterkammer? Meistern Sie das kritische Protokoll für Reinheit und Ausbeute

- Was ist langsame und schnelle Pyrolyse? Den richtigen Prozess für Bio-Öl oder Biokohle wählen

- Wie beeinflusst der Druck die Pyrolyse? Steuerung der Produktausbeuten von Bioöl zu Synthesegas

- Warum benötigt ein Gussteil eine Wärmebehandlung? Verwandeln Sie Rohgussteile in zuverlässige Komponenten

- Welche Bedeutung hat die Biomassepyrolyse? Abfall in Brennstoff umwandeln, Kohlenstoffbindung und mehr

- Was ist Bio-Öl-Biomasse? Ein flüssiger Brennstoff aus erneuerbarer Pyrolyse

- Wie funktioniert Rotavapor? Beherrschen Sie die sanfte, tieftemperierte Lösungsmittelverdampfung