Die dem Hartlöten am ähnlichsten Prozesse sind das Weichlöten und das Schweißen. Während alle drei zum Fügen von Materialien verwendet werden, unterscheiden sie sich grundlegend durch die verwendeten Temperaturen und ob die zu fügenden Grundmaterialien geschmolzen werden oder nicht. Andere thermische Behandlungen wie das Glühen können ähnliche Ofenausrüstungen verwenden, dienen aber einem völlig anderen Zweck.

Der Kernunterschied zwischen Weichlöten, Hartlöten und Schweißen liegt in einem einfachen Prinzip: Schweißen schmilzt die Grundmaterialien, um sie zu verschmelzen, während Hartlöten und Weichlöten ein Füllmetall mit niedrigerer Temperatur als Klebstoff verwenden, ohne die Grundmaterialien zu schmelzen.

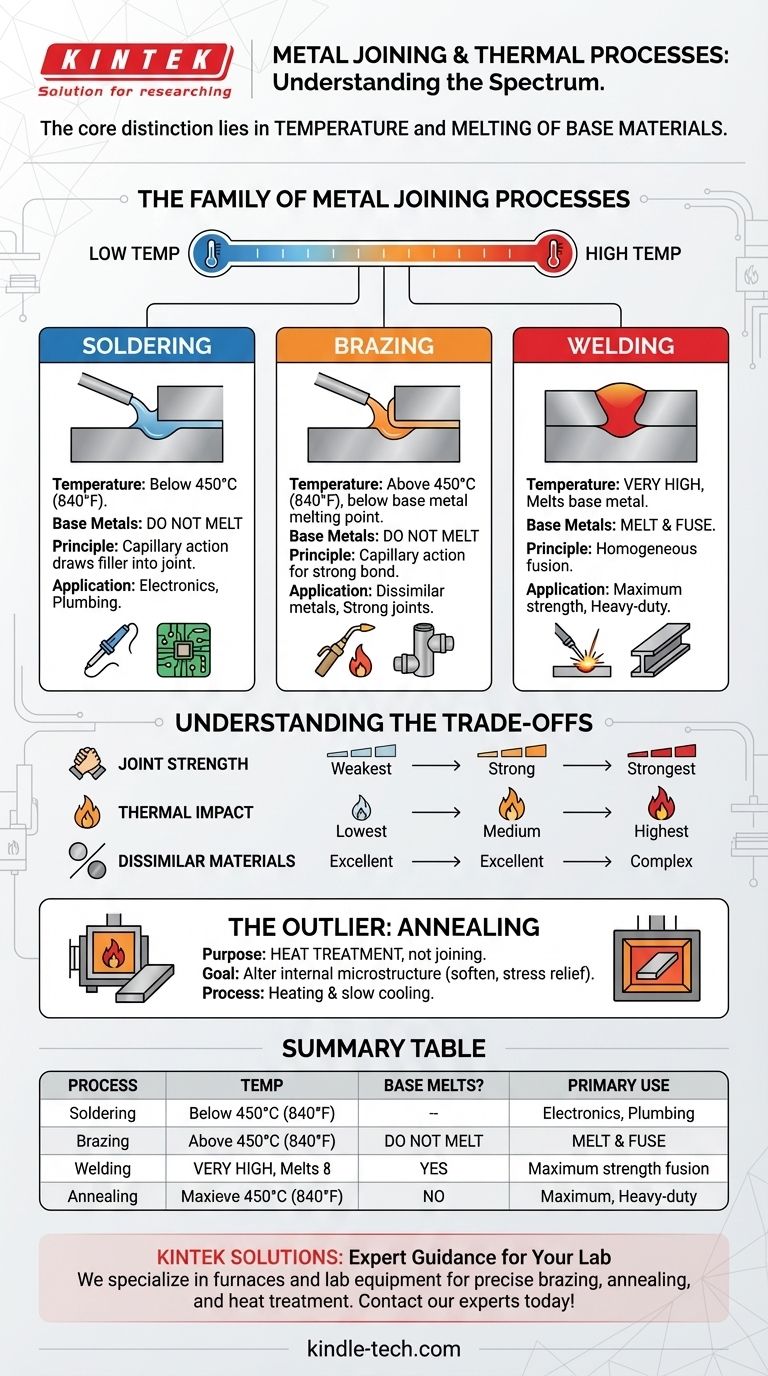

Die Familie der Metallfügeverfahren

Um das Hartlöten zu verstehen, muss man es als Teil eines Spektrums thermischer Fügetechniken betrachten. Der Hauptunterschied ist die Wärme. Jeder Prozess nimmt einen bestimmten Temperaturbereich ein, der seine Anwendungen und Ergebnisse bestimmt.

Weichlöten: Die Niedertemperaturverbindung

Das Weichlöten ist der Prozess mit der niedrigsten Temperatur der drei. Es beinhaltet das Schmelzen eines Füllmetalls (Lötzinn) bei einer Temperatur unter 450°C (840°F), um zwei oder mehr Metallteile zu verbinden.

Die Grundmetalle werden erhitzt, erreichen aber niemals ihren Schmelzpunkt. Das geschmolzene Lot wird durch Kapillarwirkung in den Spalt zwischen den Teilen gezogen und bildet nach dem Abkühlen eine feste Verbindung. Dies ist die gängige Methode zum Verbinden elektronischer Bauteile.

Hartlöten: Die Mitteltemperaturverbindung

Das Hartlöten nimmt die Mittelstellung ein. Es funktioniert genau wie das Weichlöten, jedoch bei höheren Temperaturen, unter Verwendung eines Füllmetalls, das über 450°C (840°F) schmilzt.

Entscheidend ist, dass diese Temperatur immer noch unter dem Schmelzpunkt der Grundmaterialien liegt. Wie beim Weichlöten beruht das Hartlöten auf der Kapillarwirkung, um das Füllmetall in eine eng anliegende Verbindung zu ziehen, was zu einer Verbindung führt, die typischerweise viel stärker ist als eine weichgelötete.

Schweißen: Die Hochtemperaturfusion

Schweißen ist der heißeste und markanteste Prozess. Sein Ziel ist es, die Grundmetalle selbst zu schmelzen, wodurch sie direkt miteinander verschmelzen, oft unter Zugabe eines Füllmaterials.

Da die Grundmaterialien geschmolzen und verschmolzen werden, erzeugt das Schweißen eine durchgehende, homogene Verbindung. Dies führt typischerweise zur stärksten möglichen Verbindung, die die beiden Metallstücke im Wesentlichen zu einem macht.

Die Kompromisse verstehen

Die Wahl zwischen diesen Methoden beinhaltet klare Kompromisse in Bezug auf Festigkeit, thermische Auswirkungen und Materialverträglichkeit. Das Verwechseln der einen mit der anderen kann zum Scheitern des Projekts führen.

Verbindungsfestigkeit und Integrität

Schweißen erzeugt die stärksten Verbindungen, da die Grundmetalle verschmolzen werden. Hartlöten erzeugt eine sehr starke Verbindung, die oft stärker ist als das Füllmetall selbst, aber schwächer als eine geschweißte Verbindung. Weichlöten erzeugt die schwächste der drei Verbindungen, geeignet für Anwendungen mit geringerer Beanspruchung.

Thermische Auswirkungen auf Grundmetalle

Die intensive Hitze des Schweißens kann die mechanischen Eigenschaften der Grundmetalle in der "wärmebeeinflussten Zone" verändern, was manchmal eine Wärmebehandlung nach dem Schweißen erfordert. Hartlöten verwendet weniger Wärme, wodurch diese Verformung und Auswirkung minimiert werden. Weichlöten hat die geringste thermische Auswirkung, was es ideal für empfindliche elektronische Bauteile macht.

Verbinden unähnlicher Materialien

Hartlöten und Weichlöten eignen sich hervorragend zum Verbinden unähnlicher Materialien (z. B. Kupfer mit Stahl). Da die Grundmetalle nicht schmelzen, sind Kompatibilitätsprobleme weit weniger ein Problem. Das Schweißen unähnlicher Metalle ist möglich, stellt aber eine wesentlich komplexere metallurgische Herausforderung dar.

Andere thermische Prozesse: Der Fall des Glühens

Während Prozesse wie das Glühen dieselben Schutzgasöfen wie das Hartlöten verwenden können, ist ihr Zweck völlig anders.

Der Zweck des Glühens

Glühen ist ein Wärmebehandlungsprozess, kein Fügeprozess. Es beinhaltet das Erhitzen eines Materials auf eine bestimmte Temperatur und das anschließende langsame Abkühlen. Das Ziel ist nicht, Teile zu verbinden, sondern die innere Mikrostruktur des Materials zu verändern – typischerweise, um es weicher, duktiler und weniger spröde zu machen.

Fügen vs. Behandeln

Stellen Sie es sich so vor: Hartlöten, Weichlöten und Schweißen sind wie Klebstoff oder Zement, die separate Komponenten verbinden. Glühen ist wie das Temperieren von Schokolade oder Stahl, das die Eigenschaften einer einzelnen, vorhandenen Komponente verändert.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung sollten den richtigen Prozess bestimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und einer einzigen homogenen Verbindung liegt: Schweißen ist die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unähnlicher oder wärmeempfindlicher Metalle ohne deren Schmelzen liegt: Hartlöten bietet eine starke, zuverlässige Verbindung mit geringerer thermischer Verformung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden empfindlicher Elektronik oder Rohrleitungen bei niedrigen Temperaturen liegt: Weichlöten bietet eine ausreichende Verbindung mit minimalem Risiko für die Komponenten.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Metall zu erweichen oder innere Spannungen abzubauen: Glühen ist der richtige Wärmebehandlungsprozess, um die Materialeigenschaften zu modifizieren.

Letztendlich ist das Verständnis der Rolle der Temperatur und ihrer Auswirkungen auf das Grundmaterial der Schlüssel zur Auswahl der richtigen Technik für die jeweilige Aufgabe.

Zusammenfassungstabelle:

| Prozess | Temperaturbereich | Grundmetall schmilzt? | Hauptanwendung |

|---|---|---|---|

| Weichlöten | Unter 450°C (840°F) | Nein | Elektronik, Sanitär, empfindliche Verbindungen |

| Hartlöten | Über 450°C (840°F) | Nein | Starke Verbindungen, unähnliche Metalle, minimale Verformung |

| Schweißen | Sehr hoch (schmilzt Grundmetall) | Ja | Maximale Festigkeit, homogene Fusion |

| Glühen | Variiert je nach Material | Nein | Metall erweichen, Spannungsabbau (Wärmebehandlung) |

Benötigen Sie fachkundige Beratung zu Wärmebehandlungsanlagen für Ihr Labor? KINTEK ist spezialisiert auf Öfen und Laborgeräte für das Hartlöten, Glühen und andere Wärmebehandlungsprozesse. Unsere Lösungen gewährleisten präzise Temperaturkontrolle und zuverlässige Ergebnisse für Ihre Metallfüge- und Materialwissenschaftsanwendungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor Hybrid Tissue Grinder

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Labor-Interner Kautschukmischer Kautschuk-Knetmaschine zum Mischen und Kneten

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Wie beeinflusst die Partikelgröße die RFA? Erzielen Sie genaue und wiederholbare Elementaranalysen

- Warum ist das Mahlen in Labortechniken wichtig? Gewährleistung genauer und reproduzierbarer Ergebnisse

- Was ist ein Mörser in der Chemie? Ein Leitfaden zur präzisen Probenvorbereitung

- Welchen Drehzahlbereich hat eine Kugelmühle? Finden Sie Ihre optimale Mahleffizienz

- Wie viele Kugeln werden für eine Kugelmühle benötigt? Optimieren Sie das Mahlen mit dem richtigen Füllvolumen.