Im Kern ist Sputtern ein hochkontrollierter Sandstrahlprozess auf atomarer Ebene. Dabei werden energiereiche Partikel verwendet, um Atome physikalisch von einem Quellmaterial abzulösen, die dann durch ein Vakuum fliegen und sich als ultradünner, hochwertiger Film auf einer Zieloberfläche ablagern. Diese Methode ist nicht chemisch; sie beruht ausschließlich auf der kinetischen Energie physikalischer Kollisionen.

Sputtern ist eine Art der physikalischen Gasphasenabscheidung (PVD), bei der ein Quellmaterial (das „Target“) in einem Vakuum mit energiereichen Ionen beschossen wird. Dieser Beschuss schleudert Atome aus dem Target, die dann auf einem nahegelegenen Objekt (dem „Substrat“) kondensieren, um eine präzise und haltbare Beschichtung zu bilden.

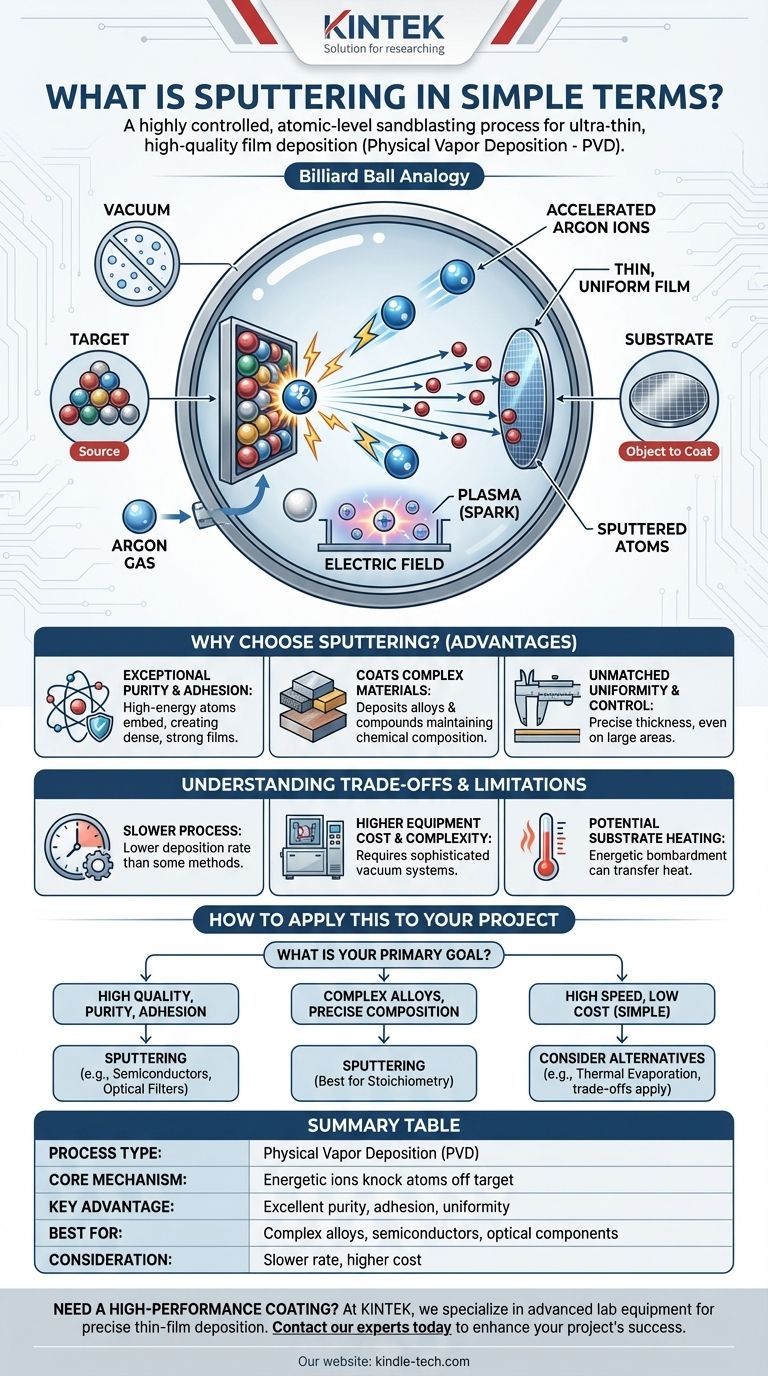

Wie Sputtern funktioniert: Die Billardkugel-Analogie

Um Sputtern zu verstehen, ist es hilfreich, sich ein Billardspiel im atomaren Maßstab vorzustellen. Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt.

Der Aufbau: Eine Vakuumkammer

Zuerst wird fast die gesamte Luft aus einer Kammer gepumpt. Dieses Vakuum ist entscheidend, da es sicherstellt, dass die Atome, die von der Quelle zum Target wandern, nicht mit Luftmolekülen kollidieren, was den Prozess stören und den Film kontaminieren würde.

Die Akteure: Target, Substrat und Gas

In der Kammer gibt es drei Schlüsselkomponenten:

- Das Target: Dies ist ein Block des Materials, das Sie abscheiden möchten (z. B. Titan, Gold, Aluminiumoxid). Es ist das „Rack mit Billardkugeln“.

- Das Substrat: Dies ist das Objekt, das Sie beschichten möchten (z. B. ein Siliziumwafer, ein Stück Glas, ein medizinisches Implantat).

- Ein Inertes Gas: Typischerweise wird Argon bei sehr niedrigem Druck in die Kammer geleitet. Argon wird verwendet, weil es schwer ist und mit nichts chemisch reagiert. Es ist die „Anstoßkugel“.

Erzeugung des Plasmas: Der Funke

In der Kammer wird ein starkes elektrisches Feld angelegt. Dieses Feld energetisiert das Argongas, entreißt den Argonatomen Elektronen und erzeugt ein glühendes, ionisiertes Gas, das als Plasma bezeichnet wird. Dieses Plasma besteht aus positiv geladenen Argonionen und freien Elektronen.

Die Kollision: Abfeuern der „Anstoßkugel“

Das Targetmaterial erhält eine starke negative elektrische Ladung. So wie sich Magnete mit entgegengesetzten Polen anziehen, werden die positiv geladenen Argonionen im Plasma mit großer Kraft auf das negativ geladene Target beschleunigt und treffen es mit hoher Geschwindigkeit.

Die Abscheidung: Atome haften an der Oberfläche

Wenn ein Argonion mit dem Target kollidiert, überträgt es seinen Impuls und schlägt – oder „sputtert“ – ein oder mehrere Atome aus dem Targetmaterial heraus. Diese ausgestoßenen Atome fliegen in geraden Linien und landen auf dem Substrat, wo sie allmählich einen dünnen, gleichmäßigen Film aufbauen.

Warum Sputtern wählen? Die wichtigsten Vorteile

Sputtern ist in vielen High-Tech-Industrien aus mehreren wichtigen Gründen eine bevorzugte Methode.

Außergewöhnliche Reinheit und Haftung

Da die gesputterten Atome mit hoher kinetischer Energie auf dem Substrat ankommen, dringen sie leicht in die Oberfläche ein. Dies führt zu Filmen, die unglaublich dicht, rein und im Vergleich zu vielen anderen Beschichtungsmethoden eine überragende Haftung aufweisen.

Beschichtung komplexer Materialien

Sputtern kann Legierungen (Mischungen von Metallen) und sogar Verbindungen (wie Keramiken) abscheiden, während ihre ursprüngliche chemische Zusammensetzung perfekt erhalten bleibt. Ein Prozess wie die thermische Verdampfung, bei dem das Material geschmolzen wird, kann dazu führen, dass verschiedene Elemente mit unterschiedlichen Raten verdampfen, was die endgültige Zusammensetzung des Films verändert.

Unübertroffene Gleichmäßigkeit und Kontrolle

Der Prozess ermöglicht eine extrem feine Kontrolle über die Filmdicke, oft bis auf die Ebene eines einzelnen Ångströms (weniger als der Durchmesser eines Atoms). Er kann auch hochgradig gleichmäßige Beschichtungen über sehr große Flächen erzeugen, was für die Herstellung von Halbleitern und Architekturglas entscheidend ist.

Die Kompromisse und Einschränkungen verstehen

Obwohl leistungsstark, ist Sputtern nicht für jede Anwendung die richtige Wahl.

Es ist ein langsamerer Prozess

Im Vergleich zu Methoden wie der thermischen Verdampfung hat Sputtern im Allgemeinen eine geringere Abscheidungsrate. Für Anwendungen, bei denen dicke Filme schnell benötigt werden und die Qualität weniger kritisch ist, kann Sputtern ineffizient sein.

Höhere Gerätekosten und Komplexität

Sputtersysteme erfordern ausgeklügelte Vakuumkammern, Hochspannungsnetzteile und eine präzise Gasflusskontrolle. Dies macht die Anfangsinvestition in Geräte deutlich höher als bei einfacheren Abscheidungstechniken.

Potenzielle Substratheizung

Der ständige Beschuss mit energiereichen Atomen kann eine erhebliche Wärmemenge auf das Substrat übertragen. Dies kann ein Problem sein, wenn wärmeempfindliche Materialien wie Kunststoffe oder bestimmte biologische Proben beschichtet werden.

Wie Sie dies auf Ihr Projekt anwenden können

Bei der Entscheidung, ob Sputtern die richtige Technik ist, hängt Ihre Wahl vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf hoher Filmqualität, Reinheit und Haftung liegt: Sputtern ist eine ausgezeichnete Wahl, insbesondere für Hochleistungsanwendungen wie Halbleiterbauelemente oder optische Filter.

- Wenn Sie komplexe Legierungen oder Verbindungen mit präziser Zusammensetzung abscheiden müssen: Sputtern ist eine der besten verfügbaren Methoden, um die Stöchiometrie des Originalmaterials zu erhalten.

- Wenn Ihr Hauptaugenmerk auf hoher Geschwindigkeit und niedrigen Kosten für eine einfache Beschichtung liegt: Möglicherweise möchten Sie Alternativen wie die thermische Verdampfung in Betracht ziehen, müssen aber mit potenziellen Kompromissen bei Filmdichte und Haftung rechnen.

Sputtern ist eine grundlegende Technologie, die die Schaffung der fortschrittlichen Materialien ermöglicht, die einen Großteil unserer modernen Welt antreiben.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Energetische Ionen schlagen Atome von einem Targetmaterial ab |

| Hauptvorteil | Ausgezeichnete Filmreinheit, Haftung und Gleichmäßigkeit |

| Am besten geeignet für | Beschichtung komplexer Legierungen, Halbleiter, optische Komponenten |

| Überlegung | Langsamere Abscheidungsrate und höhere Gerätekosten |

Benötigen Sie eine Hochleistungsbeschichtung für Ihre Labormaterialien oder -komponenten?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung spezialisiert. Ob Sie Halbleiterbauelemente, optische Filter oder spezielle Beschichtungen entwickeln, unsere Sputterlösungen liefern die außergewöhnliche Reinheit und Kontrolle, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere zuverlässigen Sputtersysteme den Erfolg Ihres Projekts steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung