Der grundlegende Vorteil des Hartlötens gegenüber dem Löten ist die überlegene Verbindungsfestigkeit. Das Hartlöten erfolgt bei einer viel höheren Temperatur – über 840 °F (450 °C) –, was die Verwendung stärkerer Lote ermöglicht. Dieser Prozess erzeugt eine metallurgische Bindung, die zu einer fertigen Verbindung führt, die oft so stark oder sogar stärker ist als die zu verbindenden Grundwerkstoffe.

Die Wahl zwischen Hartlöten und Löten ist ein direkter Kompromiss zwischen der erforderlichen Festigkeit der Verbindung und der Hitzebeständigkeit der Komponenten. Hartlöten bietet außergewöhnliche Festigkeit für anspruchsvolle Anwendungen, während Löten eine Niedrigtemperatur-Alternative für weniger anstrengende oder hitzeempfindliche Arbeiten ist.

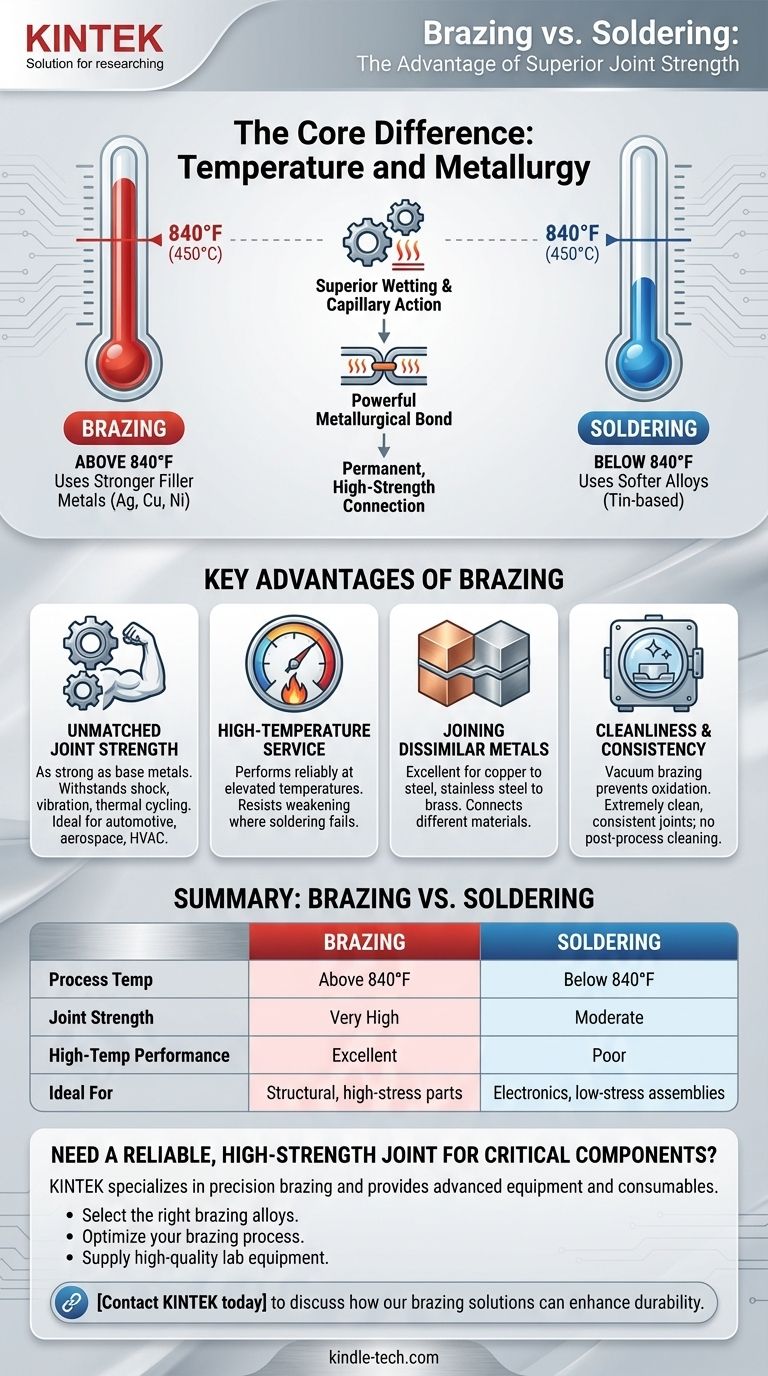

Der Kernunterschied: Temperatur und Metallurgie

Die Unterscheidung zwischen Hartlöten und Löten wird durch einen einzigen Faktor definiert: die Temperatur. Dieser Unterschied bestimmt die Art des verwendeten Lotes und folglich die mechanischen Eigenschaften der Endverbindung.

Der Schwellenwert von 840 °F (450 °C)

Per Industriedefinition gilt jeder Prozess, bei dem ein Lot verwendet wird, das unter 840 °F schmilzt, als Löten. Jeder Prozess, bei dem ein Lot verwendet wird, das über 840 °F schmilzt, ohne die Grundwerkstoffe zu schmelzen, gilt als Hartlöten.

Auswirkungen auf die Lote

Die höhere Arbeitstemperatur des Hartlötens ermöglicht die Verwendung robuster Lote, die typischerweise Silber, Kupfer oder Nickel enthalten. Beim Löten werden weichere Lote mit niedrigerem Schmelzpunkt verwendet, wie z. B. solche auf Zinnbasis.

Wie dies stärkere Verbindungen erzeugt

Die intensive Hitze beim Hartlöten fördert eine überlegene Benetzung und Kapillarwirkung, wodurch das Lot tief in die Verbindung gezogen wird. Dies erzeugt eine starke metallurgische Bindung zwischen dem Lot und den Grundwerkstoffen, was zu einer dauerhaften, hochfesten Verbindung führt.

Hauptvorteile des Hartlötens

Die Hochtemperatureigenschaft des Hartlötens führt direkt zu mehreren kritischen Leistungsvorteilen und macht es zur bevorzugten Methode für anspruchsvolle industrielle Anwendungen.

Unübertroffene Verbindungsfestigkeit

Eine ordnungsgemäß hartgelötete Verbindung ist außergewöhnlich stark und duktil. Sie hält erheblichen Stößen, Vibrationen und thermischen Zyklen stand und ist somit ideal für Branchen wie die Automobilindustrie, die Luft- und Raumfahrt und die HLK-Technik, in denen ein Versagen der Verbindung keine Option ist.

Betrieb bei hohen Temperaturen

Da hartgelötete Verbindungen bei hohen Temperaturen hergestellt werden, können sie auch bei erhöhten Betriebstemperaturen zuverlässig funktionieren, bei denen eine gelötete Verbindung schwächer werden und versagen würde.

Verbindung unterschiedlicher Metalle

Hartlöten ist eine ausgezeichnete Methode zum Verbinden verschiedener Metallarten, wie z. B. Kupfer mit Stahl oder Edelstahl mit Messing, was mit anderen Methoden wie dem Schweißen schwierig oder unmöglich sein kann.

Sauberkeit und Konsistenz

Wenn es in einer kontrollierten Atmosphäre oder im Vakuum durchgeführt wird, verhindert ein Prozess, der als Vakuumhartlöten bekannt ist, Oxidation. Dies erzeugt extrem saubere, starke Verbindungen mit ausgezeichneter Teilekonsistenz und ohne Notwendigkeit einer Nachbearbeitung.

Die Kompromisse verstehen

Obwohl das Hartlöten eine überlegene Festigkeit bietet, ist die Verwendung von hoher Hitze nicht immer ein Vorteil. Das Verständnis seiner Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Das Risiko hoher Hitze

Die für das Hartlöten erforderlichen hohen Temperaturen können die Grundwerkstoffe negativ beeinflussen. Es kann zu Wärmeausdehnung führen oder die Härte und Zähigkeit des Materials verändern, was bei der Konstruktions- und Entwicklungsphase berücksichtigt werden muss.

Warum Löten unerlässlich bleibt

Der Hauptvorteil des Lötens ist seine niedrige Temperatur. Dies macht es zur einzig geeigneten Wahl für das Verbinden hitzeempfindlicher elektronischer Bauteile, bei denen die hohe Hitze des Hartlötens sofortige und irreversible Schäden verursachen würde.

Prozesskomplexität

Hartlöten erfordert im Allgemeinen eine präzisere Temperaturkontrolle, sauberere Grundmaterialien und engere Toleranzen der Verbindung als Löten. Dies kann den Prozess komplexer machen und einen geschickteren Betrieb erfordern, insbesondere bei fortschrittlichen Techniken wie dem Vakuumhartlöten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Prozesses erfordert die Abstimmung der Fähigkeiten der Methode mit dem Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Haltbarkeit liegt: Hartlöten ist die definitive Wahl, insbesondere für Teile, die hoher Beanspruchung, Vibration oder Temperatur ausgesetzt sind.

- Wenn Sie hitzeempfindliche elektronische Bauteile verbinden: Löten ist der richtige und einzig sichere Prozess, da seine niedrigere Temperatur Schäden verhindert.

- Wenn Sie eine leckagefreie Abdichtung in einem Hochdrucksystem benötigen: Hartlöten bietet eine robustere und zuverlässigere Abdichtung für Anwendungen wie HLK-Kältemittelleitungen oder Flüssigkeitssysteme für Kraftfahrzeuge.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Baugruppe mit geringer Beanspruchung liegt: Löten ist oft eine wirtschaftlichere und unkompliziertere Lösung, wenn maximale Festigkeit keine entscheidende Anforderung ist.

Die Wahl der richtigen Verbindungsmethode ist grundlegend, um die langfristige Integrität und Leistung Ihrer Baugruppe zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Hartlöten | Löten |

|---|---|---|

| Prozesstemperatur | Über 840 °F (450 °C) | Unter 840 °F (450 °C) |

| Verbindungsfestigkeit | Sehr hoch; so stark wie die Grundwerkstoffe | Mittelmäßig |

| Leistung bei hohen Temperaturen | Ausgezeichnet | Schlecht |

| Ideal für | Strukturelle Teile, Teile mit hoher Beanspruchung und hohen Temperaturen | Elektronik, Baugruppen mit geringer Beanspruchung, hitzeempfindliche Komponenten |

| Sauberkeit der Verbindung | Ausgezeichnet (besonders beim Vakuumhartlöten) | Gut |

Benötigen Sie eine zuverlässige, hochfeste Verbindung für Ihre kritischen Komponenten?

Hartlöten ist die definitive Lösung für anspruchsvolle Anwendungen, bei denen ein Versagen der Verbindung keine Option ist. KINTEK ist spezialisiert auf Präzisionshartlöten und liefert die fortschrittliche Ausrüstung und Verbrauchsmaterialien, die für makellose, hochintegre Verbindungen erforderlich sind.

Lassen Sie sich von unseren Experten helfen:

- Die richtigen Hartlotlegierungen für Ihre spezifischen Metalle und Leistungsanforderungen auswählen.

- Ihren Hartlötprozess für maximale Festigkeit und Konsistenz optimieren.

- Die hochwertige Laborausrüstung liefern, die Sie für erfolgreiche Ergebnisse benötigen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Hartlötlösungen die Haltbarkeit und Leistung Ihrer Baugruppen verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Aus welchem Material bestehen Ofenrohre? Die Wahl des richtigen Materials für Hochtemperatursucces

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung