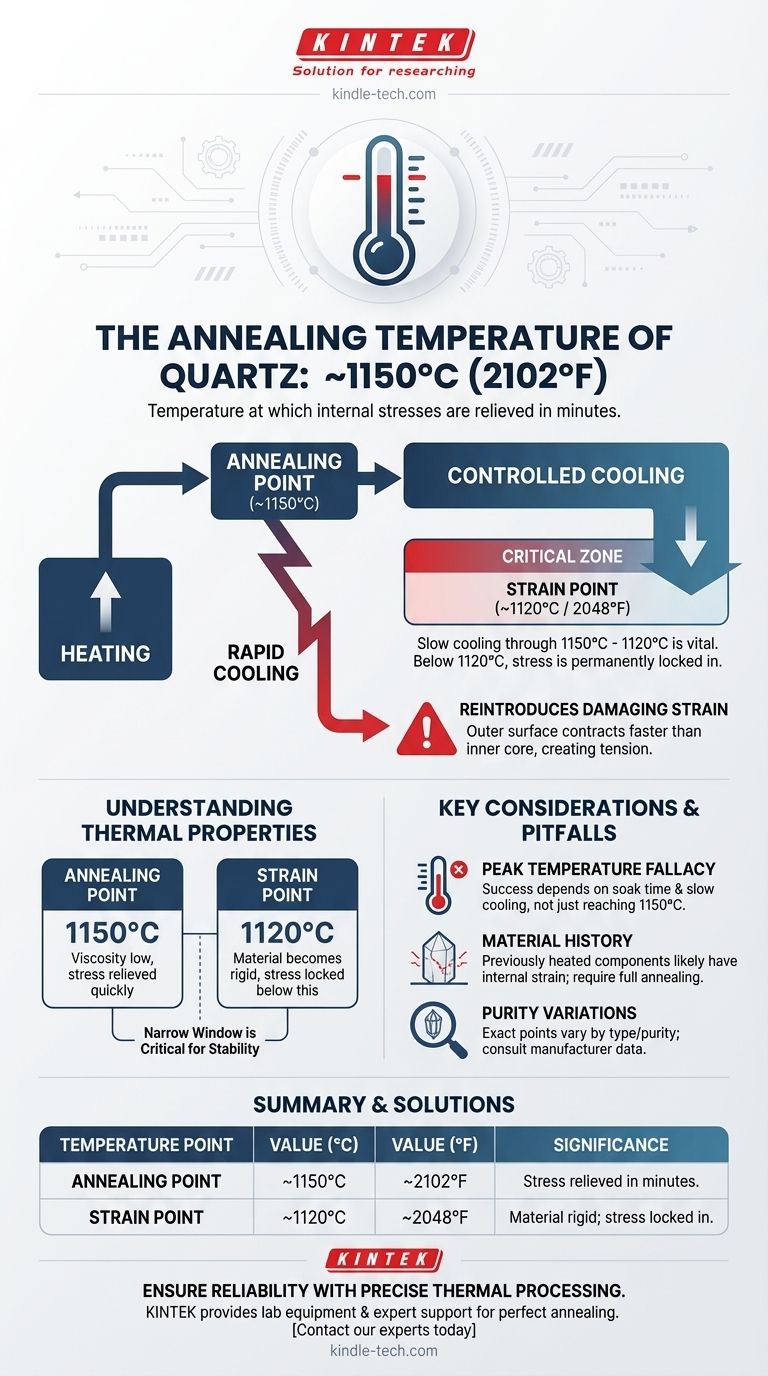

Die Glühtemperatur von Quarz beträgt ungefähr 1150 °C (2102 °F). Dies ist die Temperatur, bei der innere Spannungen im Material innerhalb weniger Minuten abgebaut werden können. Dieser Wert gilt im Allgemeinen sowohl für kristallinen Quarz als auch für amorphes Quarzglas, wie z. B. Quarzglas.

Der Schlüssel zum erfolgreichen Arbeiten mit Quarz liegt nicht nur im Erreichen der Glühtemperatur von 1150 °C, sondern auch in der Steuerung des Abkühlprozesses. Ein zu schnelles Abkühlen von oberhalb des Spannungspunktes von 1120 °C würde die Vorteile des Glühens zunichtemachen, indem schädliche innere Spannungen wieder eingeführt werden.

Der Unterschied zwischen Glüh- und Spannungspunkten

Das Verständnis der thermischen Eigenschaften von Quarz erfordert die Kenntnis zweier kritischer Temperaturschwellen: des Glühpunktes und des Spannungspunktes. Sie liegen im Wert nahe beieinander, stellen aber sehr unterschiedliche Materialzustände dar.

Was ist der Glühpunkt?

Der Glühpunkt ist die Temperatur, bei der die Viskosität des Glases niedrig genug ist, um innere Spannungen relativ schnell abzubauen.

Bei 1150 °C wird Quarz gerade weich genug, damit sich seine innere atomare Struktur neu anordnen kann, wodurch mechanische Spannungen freigesetzt werden, die zu Brüchen oder optischen Verzerrungen führen können.

Was ist der Spannungspunkt?

Der Spannungspunkt ist eine niedrigere Temperaturschwelle, ungefähr 1120 °C für Quarz. Unterhalb dieses Punktes ist das Material im Wesentlichen starr, und jede innere Spannung ist dauerhaft eingeschlossen.

Zwischen dem Spannungspunkt und dem Glühpunkt können Spannungen immer noch abgebaut werden, aber es dauert exponentiell länger (Stunden statt Minuten).

Warum diese Unterscheidung wichtig ist

Das enge Fenster zwischen dem Glühpunkt (1150 °C) und dem Spannungspunkt (1120 °C) ist die kritischste Phase des thermischen Prozesses.

Während Spannungen bei der höheren Temperatur entfernt werden, werden neue Spannungen eingeführt, wenn das Material in diesem Bereich zu schnell abkühlt. Die Abkühlrate bestimmt die endgültige Stabilität des Produkts.

Die kritische Rolle der Abkühlrate

Einfaches Erhitzen von Quarz ist nicht genug. Der Erfolg des Glühprozesses wird dadurch bestimmt, wie das Material abgekühlt wird.

Das Ziel des Glühens

Der Hauptzweck des Glühens ist der Abbau innerer Spannungen. Diese Spannungen entstehen oft während der Herstellung oder durch schnelle Temperaturänderungen während des Gebrauchs.

Die Beseitigung dieser Spannungen ist unerlässlich, um die mechanische Festigkeit und die optische Leistung der Quarzkomponente zu verbessern und unerwartete Ausfälle zu verhindern.

Wie schnelles Abkühlen Spannungen wieder einführt

Wenn Quarz von oberhalb seines Spannungspunktes schnell abgekühlt wird, kühlt die äußere Oberfläche schneller ab und zieht sich stärker zusammen als das Innere.

Dieser Unterschied in der Kontraktion erzeugt eine starke Spannung zwischen der äußeren "Haut" und dem inneren Kern. Wenn dies geschieht, während das Material noch formbar ist (oberhalb von 1120 °C), wird diese Spannung zu einem dauerhaften, schädlichen Merkmal.

Häufige Fehler, die es zu vermeiden gilt

Fehler bei der thermischen Verarbeitung von Quarz sind häufig und können leicht zu Komponentenausfällen führen.

Der Trugschluss der "Spitzentemperatur"

Ein häufiger Fehler ist die Konzentration auf das Erreichen der Glühtemperatur von 1150 °C. Die Haltezeit bei dieser Temperatur und, was am wichtigsten ist, die langsame Abkühlrampe, die folgt, sind für das Ergebnis ebenso entscheidend.

Die Geschichte des Materials ignorieren

Wenn ein Quarzprodukt bei hohen Temperaturen verwendet und an Umgebungsluft abgekühlt wurde, hat es wahrscheinlich erhebliche innere Spannungen entwickelt. Ohne einen ordnungsgemäßen Glühzyklus kann es nicht als stabil angesehen werden.

Annahme, dass aller Quarz identisch ist

Obwohl 1150 °C ein zuverlässiger Wert ist, können die genauen Glüh- und Spannungspunkte je nach Reinheit und spezifischem Typ von Quarz oder Quarzglas leicht variieren. Für hochpräzise Anwendungen ist es immer ratsam, das Datenblatt des Materialherstellers zu konsultieren.

Die richtige Wahl für Ihr Ziel treffen

Ihre Herangehensweise an das Erhitzen und Abkühlen sollte von Ihrem Endziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Stabilität und Bruchvermeidung liegt: Erhitzen Sie auf ~1150 °C, halten Sie die Temperatur, um eine gleichmäßige Temperatur zu gewährleisten, und kühlen Sie dann mit einer sehr langsamen, kontrollierten Rate ab, insbesondere im Bereich von 1150 °C bis 1120 °C.

- Wenn Sie mit hochpräziser Optik arbeiten: Die Abkühlrate ist von größter Bedeutung. Selbst geringe Restspannungen können einen optischen Defekt, die Doppelbrechung, verursachen, daher ist ein extrem langsamer und kontrollierter Abkühlprozess nicht verhandelbar.

- Wenn eine Komponente bei hohen Temperaturen verwendet wurde: Gehen Sie davon aus, dass sie Spannungen entwickelt hat. Um ihre Eigenschaften wiederherzustellen und zukünftige Ausfälle zu verhindern, muss sie vor der Wiederinbetriebnahme einen vollständigen Glühzyklus durchlaufen.

Die ordnungsgemäße Steuerung des gesamten thermischen Zyklus, nicht nur der Spitzentemperatur, ist der Schlüssel zur Gewährleistung der Zuverlässigkeit und Leistung von Quarzkomponenten.

Zusammenfassungstabelle:

| Temperaturpunkt | Wert (°C) | Wert (°F) | Bedeutung |

|---|---|---|---|

| Glühpunkt | ~1150 °C | ~2102 °F | Spannungen werden in Minuten abgebaut. |

| Spannungspunkt | ~1120 °C | ~2048 °F | Material wird starr; Spannungen sind unterhalb dieses Punktes eingeschlossen. |

Sichern Sie die Zuverlässigkeit Ihrer Quarzkomponenten durch präzise thermische Verarbeitung. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und des Experten-Supports, die für perfekte Glühzyklen erforderlich sind. Von Hochtemperaturöfen bis hin zur technischen Beratung helfen wir Ihnen, maximale Stabilität und Leistung für Ihre Laboranwendungen zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an die Quarzverarbeitung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen einem Trockenschrank und einem Hochtemperaturofen im Labor? Wählen Sie das richtige Werkzeug für den Wärmebedarf Ihres Labors

- Was ist ein elektrischer Muffelofen? Erzielen Sie unübertroffene thermische Reinheit und Gleichmäßigkeit

- Was ist der thermische Entbinderungsprozess? Ein Leitfaden zur sicheren Binderentfernung für MIM & Keramik

- Wozu dient ein Hochtemperatur-Muffelofen? Erreichen Sie eine reine, kontaminationsfreie thermische Verarbeitung

- Was ist der Nutzen eines elektrischen Muffelofens? Erreichen Sie reine, hochtemperaturgestützte Prozesse