Im Wesentlichen ist das Pressen das bevorzugte Verfahren zur Herstellung großer, komplexer und hochfester Metallkomponenten, bei denen die strukturelle Integrität nicht verhandelbar ist. Es ist das Standardverfahren für kritische Teile in anspruchsvollen Industrien wie der Luft- und Raumfahrt, der Energieerzeugung und der Automobilindustrie, um Komponenten wie Flugzeugfahrwerke, Turbinenscheiben und hochbelastbare Kurbelwellen herzustellen.

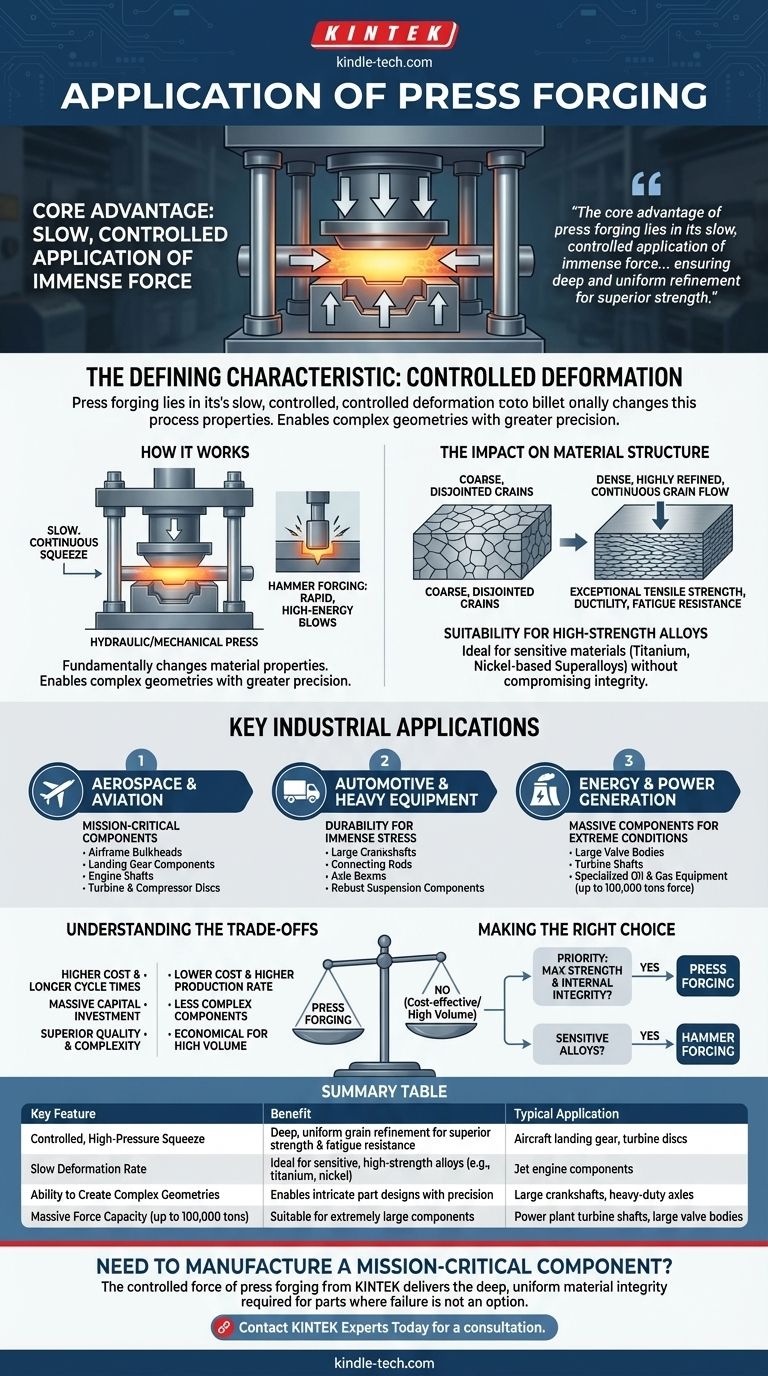

Der Kernvorteil des Pressens liegt in der langsamen, kontrollierten Anwendung immenser Kraft. Im Gegensatz zu den scharfen Schlägen eines Hammers presst eine Presse das Metall und gewährleistet so eine tiefe und gleichmäßige Verfeinerung der inneren Kornstruktur des Materials für überlegene Festigkeit und Ermüdungsbeständigkeit.

Das bestimmende Merkmal: Kontrollierte Umformung

Die einzigartigen Anwendungen des Pressens ergeben sich direkt daraus, wie es Metall formt. Der Prozess basiert auf dem kontinuierlichen Hochdruckpressen durch eine hydraulische oder mechanische Presse, was die Materialeigenschaften grundlegend verändert.

Wie das Pressen funktioniert

Eine Presse verwendet einen oder mehrere Hübe, um einen erhitzten Metallrohling langsam in die Form eines Gesenks zu zwingen. Diese allmähliche Kompression unterscheidet sich grundlegend vom Hämmern, das eine Reihe schneller, energiereicher Schläge verwendet.

Dieses langsame Pressen ermöglicht es dem Metall, gleichmäßig in komplizierte Gesenkhohlräume zu fließen, wodurch die Herstellung komplexerer Geometrien mit größerer Präzision ermöglicht wird.

Die Auswirkung auf die Materialstruktur

Der Hauptvorteil dieses kontrollierten Drucks ist seine Wirkung auf die innere Kornstruktur des Metalls. Die Pressbewegung durchknetet das Material gründlich, baut grobe Körner ab und beseitigt innere Hohlräume oder Porosität.

Dies führt zu einer dichten, hochfeinen und kontinuierlichen Kornfluss, der der Kontur des Teils folgt. Diese homogene Struktur bietet eine außergewöhnliche Zugfestigkeit, Duktilität sowie eine hohe Beständigkeit gegen Ermüdung und Schlag, weshalb sie für viele missionskritische Komponenten vorgeschrieben ist.

Eignung für hochfeste Legierungen

Viele fortschrittliche Materialien, wie Titan- und Nickelbasis-Superlegierungen, die in Strahltriebwerken und Turbinen verwendet werden, reagieren empfindlich auf Dehnraten. Sie können reißen oder versagen, wenn sie den scharfen, energiereichen Schlägen eines Hammers ausgesetzt werden.

Die langsame, kontrollierte Umformung beim Pressen ist ideal für diese Materialien, da sie geformt werden können, ohne ihre strukturelle Integrität zu beeinträchtigen.

Wichtige industrielle Anwendungen

Die Kombination aus Größenfähigkeit, Präzision und überlegenen Materialeigenschaften macht das Pressen für eine Reihe von Hochleistungsbranchen unerlässlich.

Luft- und Raumfahrt

Dies ist die Quintessenzanwendung für das Pressen. Es wird zur Herstellung von Teilen verwendet, bei denen ein Versagen keine Option ist, darunter Flugwerk-Schottwände, Fahrwerkskomponenten, Wellenteile und die Turbinen- und Verdichterscheiben im Herzen eines Strahltriebwerks.

Automobilindustrie und Schwermaschinen

Für Schwerlastfahrzeuge und Maschinen liefert das Pressen die Haltbarkeit, die erforderlich ist, um enormen Betriebsbelastungen standzuhalten. Zu den wichtigsten Teilen gehören große Kurbelwellen, Pleuelstangen, Achsträger und robuste Aufhängungskomponenten für Lastwagen und Baumaschinen.

Energie- und Stromerzeugung

Der Energiesektor ist für riesige Komponenten, die unter extremem Druck und hoher Temperatur arbeiten müssen, auf das Pressen angewiesen. Dazu gehören große Ventilgehäuse, Turbinenwellen für Kraftwerke und spezielle Ausrüstungen für die Öl- und Gasexploration, wobei Pressen in der Lage sind, bis zu 100.000 Tonnen Kraft für die größten Teile aufzubringen.

Die Abwägungen verstehen

Obwohl das Pressen überlegene Komponenten liefert, ist es nicht die Lösung für jede Anwendung. Das Verständnis seiner Grenzen ist der Schlüssel zur fundierten Fertigungsentscheidung.

Kosten und Produktionsgeschwindigkeit

Das Pressen ist im Allgemeinen ein langsamerer und bedachterer Prozess als das Hämmern. Die Zykluszeiten sind länger, was zu einer geringeren Produktionsrate und oft zu höheren Kosten pro Teil führt.

Größe und Kapitalinvestition

Die beteiligten Maschinen sind riesig und stellen eine erhebliche Kapitalinvestition dar. Hydraulische Pressen mit Kapazitäten von 60.000 bis 82.000 Tonnen sind enorme, komplexe Anlagen, was bedeutet, dass diese Fähigkeit auf wenige spezialisierte Einrichtungen weltweit konzentriert ist.

Wann Pressen nicht die Antwort ist

Für kleinere, weniger komplexe Komponenten, bei denen die absolut höchste Festigkeit kein Designkriterium ist, kann das Pressen überdimensioniert sein. Das Hämmern oder Gießen kann oft eine wirtschaftlichere Lösung für die Massenproduktion einfacherer Teile bieten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Schmiedeverfahrens erfordert eine Abwägung zwischen dem Leistungsbedarf und den wirtschaftlichen und produktionstechnischen Realitäten.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und innerer Integrität eines großen oder komplexen Teils liegt: Das Pressen ist aufgrund seiner tiefen, gleichmäßigen Materialumformung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion kleinerer, einfacherer Teile liegt: Das Hämmern bietet oft eine wirtschaftlichere und schnellere Lösung.

- Wenn Sie mit empfindlichen Hochfestlegierungen wie Titan oder Nickel arbeiten: Die kontrollierte Kraft des Pressens ist unerlässlich, um Materialrisse zu verhindern und die Zuverlässigkeit zu gewährleisten.

Letztendlich ist die Wahl des Pressens eine strategische Entscheidung, um Materialqualität und strukturelle Zuverlässigkeit über alles andere zu stellen.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil | Typische Anwendung |

|---|---|---|

| Kontrolliertes Hochdruckpressen | Tiefe, gleichmäßige Kornverfeinerung für überlegene Festigkeit und Ermüdungsbeständigkeit | Flugzeugfahrwerke, Turbinenscheiben |

| Langsame Umformungsrate | Ideal für empfindliche Hochfestlegierungen (z. B. Titan, Nickel) | Triebwerkskomponenten |

| Fähigkeit zur Erzeugung komplexer Geometrien | Ermöglicht komplizierte Teiledesigns mit Präzision | Große Kurbelwellen, hochbelastbare Achsen |

| Massive Kraftkapazität (bis zu 100.000 Tonnen) | Geeignet für extrem große Komponenten | Kraftwerksturbinenwellen, große Ventilgehäuse |

Müssen Sie eine missionskritische Komponente herstellen, die höchste Festigkeit und Zuverlässigkeit erfordert?

Die kontrollierte Kraft des Pressens von KINTEK liefert die tiefe, gleichmäßige Materialintegrität, die für Teile erforderlich ist, bei denen ein Versagen keine Option ist. Unsere Expertise bei Laborgeräten und Verbrauchsmaterialien unterstützt den gesamten Herstellungsprozess, von der Materialprüfung bis zur Validierung des Endprodukts.

Lassen Sie uns besprechen, wie unsere Lösungen den Erfolg Ihres Projekts steigern können. Kontaktieren Sie noch heute unsere Experten für eine Beratung, die auf Ihre spezifischen Bedürfnisse in der Luft- und Raumfahrt, der Automobilindustrie oder der Energiewirtschaft zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Was ist die Funktion einer Labor-Hydraulikpresse bei der Herstellung von Festkörperelektrolyt-Pellets wie Li10GeP2S12 oder Li6PS5Cl?

- Welche Rolle spielt eine Laborhydraulikpresse bei der Batteriemontage? Gewährleistung überlegener struktureller Integrität & Daten.

- Was ist eine gepresste Tablette? Verwandeln Sie Pulver in zuverlässige feste Proben für die Analyse

- Was war mit der hydraulischen Presse nicht in Ordnung? Wesentliche Nachteile bei Wartung und Sicherheit

- Was ist der Zweck der Verwendung einer Labor-Hydraulikpresse? Präzision bei der Verarbeitung von Diamant-Aluminium-Pulver erreichen

- Kann eine Hydraulikflüssigkeit diese Eigenschaft verlieren, wenn sie durch zu hohen Druck zu heiß wird? Schützen Sie Ihr System vor Hitzeschäden

- Wie erleichtert eine hydraulische Presse die Montage von bipolaren Festkörperbatterien? Erhöhung der Zelldichte & des Ionenflusses

- Was ist die Anwendung einer Labor-Hydraulikpresse beim Testen der Materialeigenschaften von Polyhydroxyalkanoaten (PHA), die aus extremophilen Mikroorganismen gewonnen werden?