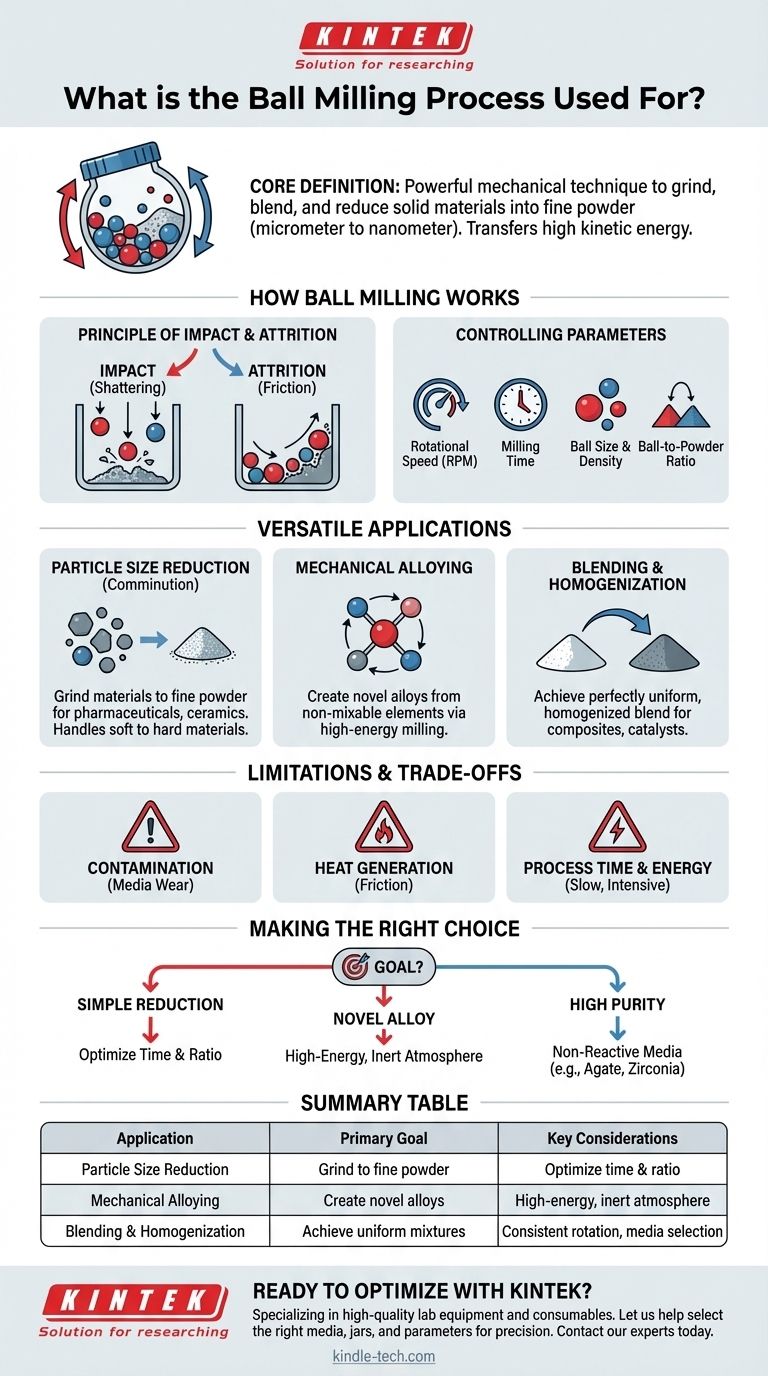

Im Kern ist der Kugelmühlenprozess eine leistungsstarke mechanische Technik, die zum Mahlen, Mischen und Reduzieren der Größe fester Materialien zu einem feinen Pulver eingesetzt wird. Er ist äußerst vielseitig und kann eine breite Palette von Substanzen verarbeiten, von weichen organischen Verbindungen bis hin zu extrem harten Keramiken und Metallen. Dies wird erreicht, indem das Material zusammen mit schweren Mahlkörpern (den „Kugeln“) in einen rotierenden Behälter gegeben wird, die das Material wiederholt zerkleinern und bis in den Mikrometer- oder sogar Nanometerbereich mahlen.

Der wesentliche Zweck des Kugelmühlenprozesses besteht darin, hohe kinetische Energie von den Mahlkörpern auf ein Probenmaterial zu übertragen. Diese kontrollierte Energieübertragung ist es, die die Reduzierung der Partikelgröße, das Mischen von Materialien und sogar die Herstellung neuartiger Legierungen durch einen Prozess namens mechanisches Legieren vorantreibt.

Wie Kugelmühlen die Materialtransformation erreichen

Kugelmühlen sind mehr als ein einfacher Zerkleinerungsvorgang. Es ist ein dynamischer physikalischer Prozess, der von kontrollierten Kräften gesteuert wird, die die Struktur eines Materials systematisch aufbrechen.

Die grundlegenden Komponenten

Das System besteht aus drei Hauptteilen: dem Mahlbecher (dem Behälter), den Mahlkörpern (Kugeln aus einem harten Material wie Stahl, Zirkonoxid oder Achat) und dem Probenmaterial selbst. Der Becher wird mit hoher Geschwindigkeit gedreht, wodurch die Kugeln und das Material im Inneren taumeln und kollidieren.

Das Prinzip von Aufprall und Abrieb

Zwei primäre Kräfte wirken. Ein hochenergetischer Aufprall tritt auf, wenn die Mahlkugeln von oben aus dem rotierenden Becher fallen und die Materialpartikel zerschlagen. Abrieb (Reibung) tritt auf, wenn die Kugeln und Partikel aneinander und an der Becherwand reiben und sie in noch feinere Stücke scheren und mahlen.

Kontrolle der endgültigen Partikelgröße

Die endgültigen Eigenschaften des gemahlenen Pulvers werden nicht dem Zufall überlassen. Sie werden präzise durch die Anpassung wichtiger Parameter wie der Rotationsgeschwindigkeit (U/min), der Mahlzeit, der Größe und Dichte der Kugeln und des Gewichtsverhältnisses von Kugeln zu Pulver gesteuert.

Die vielseitigen Anwendungen von Kugelmühlen

Die Fähigkeit, den Mahlprozess zu steuern, macht ihn zu einem entscheidenden Werkzeug in zahlreichen wissenschaftlichen und industriellen Bereichen. Seine Anwendungen gehen weit über das einfache Mahlen hinaus.

Partikelgrößenreduzierung (Zerkleinerung)

Dies ist die häufigste Anwendung von Kugelmühlen. Sie ist unerlässlich in Branchen wie der Pharmazie, der Pigmentherstellung und der Keramik, wo eine spezifische und gleichmäßige Partikelgröße für die Produktleistung entscheidend ist. Der Prozess kann alles von weichen und faserigen bis hin zu spröden und extrem harten Materialien verarbeiten.

Mechanisches Legieren

Diese fortschrittliche Anwendung nutzt hochenergetisches Kugelmühlen, um neuartige Legierungen aus Elementen herzustellen, die sich normalerweise nicht mischen würden. Das wiederholte Brechen und Kaltverschweißen von Partikeln zwingt die verschiedenen Atome in eine feste Lösung und bildet Materialien mit einzigartigen Eigenschaften, die durch traditionelles Schmelzen nicht hergestellt werden können.

Mischen und Homogenisieren

Kugelmühlen sind eine äußerst effektive Methode zum Mischen verschiedener Pulvermaterialien, um eine perfekt gleichmäßige oder homogenisierte Mischung zu erzielen. Dies ist entscheidend für die Herstellung von Verbundwerkstoffen, Katalysatoren und anderen Mehrkomponentenprodukten.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das Kugelmühlen nicht ohne Herausforderungen. Das Verständnis dieser Einschränkungen ist entscheidend, um erfolgreiche Ergebnisse zu erzielen und die Integrität Ihrer Probe zu erhalten.

Potenzial für Kontamination

Der ständige Aufprall und Abrieb kann dazu führen, dass die Mahlkörper und der Becher abgenutzt werden. Dieser Verschleiß kann Spuren unerwünschten Materials oder Kontaminationen in Ihr Probenpulver einbringen. Die Auswahl von Mahlkörpern aus einem Material, das härter als Ihre Probe ist, ist ein entscheidender erster Schritt, um dies zu minimieren.

Wärmeerzeugung

Der Mahlprozess erzeugt aufgrund der Reibung erhebliche Wärme. Bei wärmeempfindlichen Materialien kann dies zu unerwünschten chemischen Reaktionen, Phasenänderungen oder Degradation führen. Kühlsysteme oder kontrolliertes „Nassmahlen“ (unter Verwendung eines flüssigen Mediums) können helfen, dieses Problem zu mildern.

Prozesszeit und Energie

Kugelmühlen können ein langsamer und energieintensiver Prozess sein. Das Erreichen sehr feiner Partikelgrößen, insbesondere im Nanobereich, kann manchmal einen kontinuierlichen Betrieb über viele Stunden oder sogar Tage erfordern.

Die richtige Wahl für Ihr Ziel treffen

Um Kugelmühlen effektiv einzusetzen, müssen Sie die Prozessparameter an Ihr gewünschtes Ergebnis anpassen.

- Wenn Ihr Hauptaugenmerk auf der einfachen Partikelgrößenreduzierung liegt: Konzentrieren Sie sich auf die Optimierung der Mahlzeit und des Kugel-zu-Pulver-Verhältnisses für effizientes Mahlen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer neuartigen Legierung liegt: Sie benötigen eine hochenergetische Mahlanlage und müssen das Mahlen unter einer bestimmten Atmosphäre (z. B. Argon) in Betracht ziehen, um Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung einer hohen Reinheit liegt: Die wichtigste Entscheidung ist die Wahl reaktionsfreier, verschleißarmer Mahlkörper und Becher, wie z. B. solche aus Achat oder Zirkonoxid.

Letztendlich ermöglicht die Beherrschung der Variablen des Kugelmühlenprozesses eine präzise Kontrolle über die grundlegenden Eigenschaften Ihrer Materialien.

Zusammenfassungstabelle:

| Anwendung | Primäres Ziel | Wichtige Überlegungen |

|---|---|---|

| Partikelgrößenreduzierung | Materialien zu feinem Pulver mahlen | Mahlzeit und Kugel-zu-Pulver-Verhältnis optimieren |

| Mechanisches Legieren | Neuartige Legierungen aus Elementen herstellen | Hochenergetisches Mahlen und inerte Atmosphäre verwenden |

| Mischen & Homogenisieren | Gleichmäßige Pulvermischungen erzielen | Gleichmäßige Rotation und Medienauswahl sicherstellen |

| Einschränkungen | Herausforderungen zu bewältigen | Kontaminationsrisiko, Wärmeerzeugung, Prozesszeit |

Bereit, Ihre Materialverarbeitung mit präziser Kugelmühlen zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie in der Pharmazie, Keramik oder fortgeschrittenen Materialforschung tätig sind, unser Fachwissen stellt sicher, dass Sie die perfekte Partikelgröße, Legierungszusammensetzung oder Mischhomogenität erreichen.

Lassen Sie uns Ihnen helfen, die richtigen Mahlkörper, Becher und Mahlparameter auszuwählen, um Kontaminationen zu minimieren, die Wärme zu kontrollieren und die Effizienz zu maximieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die Fähigkeiten Ihres Labors verbessern und Ihre Projekte vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Hybrider Hochenergie-Vibrationskugel-Mühle für Laboranwendungen

Andere fragen auch

- Was ist der Zweck des Kugelmühlenmahlen? Ein vielseitiges Werkzeug zur Materialsynthese und -modifikation

- Was ist die Funktion von Kugelmühlenanlagen bei der Herstellung von NZSSP-Elektrolyten? Optimierung der NASICON-Festkörper-Synthese

- Was sind die Nachteile einer Kugelmühle? Hoher Energieverbrauch, Lärm und Kontaminationsrisiken

- Welche Produktgröße erreicht eine Kugelmühle? Erzielen Sie Mikrometer-Präzision für Ihre Materialien

- Warum wird eine Labor-Kugelmühle in der Co-Ni-Katalysatorforschung eingesetzt? Optimieren Sie die CO2-Umwandlung mit präzisem Mahlen