Im Kern ist die Atomlagenabscheidung (ALD) eine Dünnschichtabscheidungstechnik, die verwendet wird, um Materialien Schicht für Schicht, eine einzelne Atomlage nach der anderen, zu erzeugen. Dies wird durch eine Abfolge von selbstlimitierenden chemischen Reaktionen erreicht. Durch die Wiederholung dieser Abfolge oder "Zyklus" kann eine perfekt gleichmäßige Schicht mit präziser, digitaler Kontrolle über ihre endgültige Dicke aufgebaut werden.

Die wahre Stärke der ALD liegt nicht nur darin, Dinge unglaublich dünn zu machen. Es geht darum, eine unvergleichliche Kontrolle, Gleichmäßigkeit und Konformität über komplexe, dreidimensionale Oberflächen zu erreichen, wo andere Abscheidungsmethoden versagen.

Der ALD-Zyklus: Eine Schritt-für-Schritt-Analyse

Um ALD zu verstehen, müssen Sie zunächst ihr grundlegendes Prinzip erfassen: Der Prozess ist in eine Reihe von Schritten unterteilt, die zeitlich getrennt sind. Diese zyklische Natur verleiht ALD ihre einzigartigen Fähigkeiten.

Das Grundprinzip: Selbstlimitierende Reaktionen

Jeder Schritt im ALD-Zyklus ist selbstlimitierend. Das bedeutet, dass die chemische Reaktion von selbst stoppt, sobald alle verfügbaren reaktiven Stellen auf der Oberfläche genutzt wurden. Dies verhindert unkontrolliertes Wachstum und ist der Schlüssel zur Erzielung atomarer Präzision.

Schritt 1: Der erste Precursor-Puls

Der Zyklus beginnt mit der Einführung des ersten chemischen Dampfes, bekannt als Precursor, in die Reaktionskammer. Dieser Precursor reagiert mit der Oberfläche, bis jede verfügbare reaktive Stelle besetzt ist. Sobald die Oberfläche gesättigt ist, stoppt die Reaktion natürlich.

Schritt 2: Die Spülung

Nach Abschluss der ersten Reaktion wird die Kammer mit einem inerten Gas, wie Stickstoff oder Argon, gespült. Diese Spülung entfernt alle überschüssigen Precursor-Moleküle und gasförmigen Nebenprodukte vollständig und gewährleistet eine saubere Oberfläche für den nächsten Schritt.

Schritt 3: Der zweite Precursor (Reaktant) Puls

Als Nächstes wird ein zweiter Precursor, oft als Reaktant bezeichnet (wie Wasser oder Sauerstoffplasma), in die Kammer gepulst. Diese Chemikalie reagiert mit der ersten Schicht, die gerade auf der Oberfläche abgeschieden wurde, und vervollständigt die Bildung einer einzelnen, festen Atomlage des gewünschten Materials. Auch diese Reaktion ist selbstlimitierend.

Schritt 4: Die abschließende Spülung

Eine abschließende Spülung mit Inertgas entfernt alle verbleibenden Reaktanten und Nebenprodukte aus der Kammer. Dieser Schritt hinterlässt eine makellose Oberfläche, die mit einer einzigen, perfekt geformten Atomlage des Zielmaterials beschichtet ist.

Das Ergebnis: Eine einzelne, perfekte Schicht

Am Ende dieser vier Schritte ist ein ALD-Zyklus abgeschlossen. Das Ergebnis ist eine einzelne, gleichmäßige und hochkonforme Materialschicht. Um eine dickere Schicht zu züchten, wiederholen Sie einfach den gesamten Zyklus, bis die gewünschte Dicke erreicht ist.

Warum ALD eine kritische Fertigungstechnologie ist

Die einzigartige, zyklische Natur der ALD bietet Vorteile, die für die Herstellung moderner, hochleistungsfähiger Geräte unerlässlich sind.

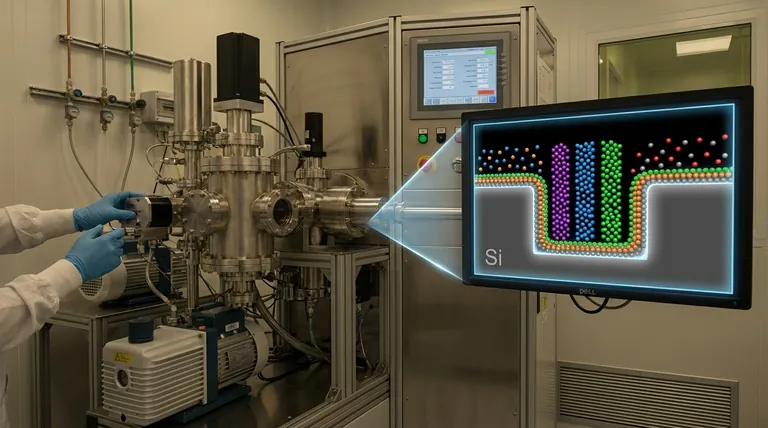

Unübertroffene Konformität

Konformität ist die Fähigkeit einer Schicht, eine Oberfläche gleichmäßig zu beschichten, einschließlich komplexer 3D-Topographien wie tiefer Gräben oder poröser Strukturen. Da ALD-Reaktionen überall auf der Oberfläche stattfinden, kann die Technik eine perfekt gleichmäßige Schicht selbst auf Merkmalen mit extrem hohem Aspektverhältnis abscheiden, was für die meisten anderen Methoden unmöglich ist.

Dickenkontrolle auf atomarer Ebene

Die Dicke einer ALD-Schicht wird einfach durch die Anzahl der durchgeführten Zyklen bestimmt. Wenn ein Zyklus 0,1 Nanometer Material abscheidet, werden 100 Zyklen genau 10 Nanometer abscheiden. Dies gibt Ingenieuren eine digitale, hochgradig wiederholbare Methode zur Kontrolle der Schichtdicke mit atomarer Präzision.

Außergewöhnliche Schichtqualität

ALD-Prozesse können oft bei niedrigeren Temperaturen durchgeführt werden als konkurrierende Techniken wie die chemische Gasphasenabscheidung (CVD). Dies, kombiniert mit den präzisen, selbstlimitierenden Reaktionen, führt zu Schichten, die unglaublich dicht, rein und mit sehr wenigen Defekten sind.

Die Kompromisse verstehen

Keine Technologie ist perfekt, und die Präzision der ALD hat ihren Preis. Das Verständnis ihrer Grenzen ist entscheidend für fundierte Entscheidungen.

Die primäre Einschränkung: Geschwindigkeit

Der Hauptnachteil der ALD ist ihre langsame Abscheidungsrate. Da sie Material Schicht für Schicht, eine Atomlage nach der anderen, aufbaut, kann die Erzeugung dicker Schichten im Vergleich zu schnelleren "Bulk"-Abscheidungsmethoden extrem zeitaufwändig und daher teuer sein.

Precursor-Chemie und Kosten

Die Entwicklung eines erfolgreichen ALD-Prozesses erfordert die Suche nach dem richtigen Paar von Precursor-Chemikalien, die in einer selbstlimitierenden Weise reagieren. Diese Chemikalien können komplex, teuer und manchmal schwierig sicher zu handhaben sein, was die Gesamtkosten und die Komplexität erhöht.

Komplexität der Ausrüstung

ALD-Reaktoren sind hochentwickelte Instrumente, die eine präzise Kontrolle über Gaszufuhr, Temperatur und Druck erfordern. Die Kapitalinvestition für diese Ausrüstung ist erheblich, was sie am besten für hochwertige Anwendungen geeignet macht, bei denen ihre Vorteile unverzichtbar sind.

Wann die Atomlagenabscheidung in Betracht gezogen werden sollte

Die Entscheidung, ob ALD die richtige Wahl ist, hängt ausschließlich von Ihren technischen Anforderungen und Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision und Konformität liegt: Für Anwendungen wie fortschrittliche Halbleiter-Gate-Dielektrika, MEMS-Geräte oder die Beschichtung des Inneren poröser Materialien ist ALD oft die einzige praktikable Option.

- Wenn Ihr Hauptaugenmerk auf der schnellen Beschichtung einfacher, flacher Oberflächen liegt: Traditionelle Methoden wie die physikalische Gasphasenabscheidung (PVD) oder die chemische Gasphasenabscheidung (CVD) sind fast immer kostengünstiger und praktischer.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Schutzbarrieren liegt: Für Anwendungen wie die Verkapselung von OLEDs oder medizinischen Geräten macht die porenfreie Natur von ALD-Schichten sie trotz ihrer geringeren Geschwindigkeit zu einer überlegenen Wahl.

Das Verständnis des Kernmechanismus der ALD befähigt Sie, die Anwendungen zu erkennen, bei denen ihre einzigartige, schichtweise Kontrolle nicht nur ein Vorteil, sondern eine grundlegende Notwendigkeit ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Selbstlimitierende chemische Reaktionen für Kontrolle auf atomarer Ebene. |

| Prozess | Zyklische Schritte: Precursor A, Spülung, Precursor B, Spülung. |

| Hauptvorteil | Unübertroffene Konformität auf komplexen 3D-Oberflächen. |

| Hauptbeschränkung | Langsame Abscheidungsrate im Vergleich zu anderen Methoden. |

Bereit, die Kraft der Präzision auf atomarer Ebene für Ihr Labor zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Spitzenforschung und -entwicklung. Wenn Ihr Projekt die unvergleichliche Gleichmäßigkeit und Konformität der Atomlagenabscheidung erfordert, können unsere Experten Ihnen helfen, die richtigen Lösungen für Ihre spezifischen Laboranforderungen zu finden.

Kontaktieren Sie uns noch heute über unser Formular, um zu besprechen, wie unsere Lösungen Ihre Dünnschichtprozesse verbessern und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was ist der chemische Gasphasenabscheidungsprozess? Aufbau überlegener Dünnschichten von Grund auf

- Was ist die Temperatur von CVD-Diamant? Wichtige Erkenntnisse zu Entstehung und Leistungsgrenzen

- Was ist CVD und was versteht man unter Polymerisation? Ein Leitfaden zu Materialerstellungsprozessen

- Was kostet der CVD-Prozess? Ein Leitfaden zur Rechtfertigung der Investition für überlegene Schichten

- Bei welcher Temperatur findet die physikalische Gasphasenabscheidung statt? Ein Leitfaden von Raumtemperatur bis 1000°C

- Was ist Sputtern für die Dünnschichtabscheidung? Ein Leitfaden zur Hochleistungsbeschichtungstechnologie

- Warum werden CVD-Anlagen (Chemical Vapor Deposition) bei der Herstellung von Hochgeschwindigkeits-Kohlenstoffnanoröhrenfilmen eingesetzt?

- Was ist die Auswirkung von Kohlenstoffnanoröhrchen auf das Pflanzenwachstum? Ein zweischneidiges Schwert für die Landwirtschaft