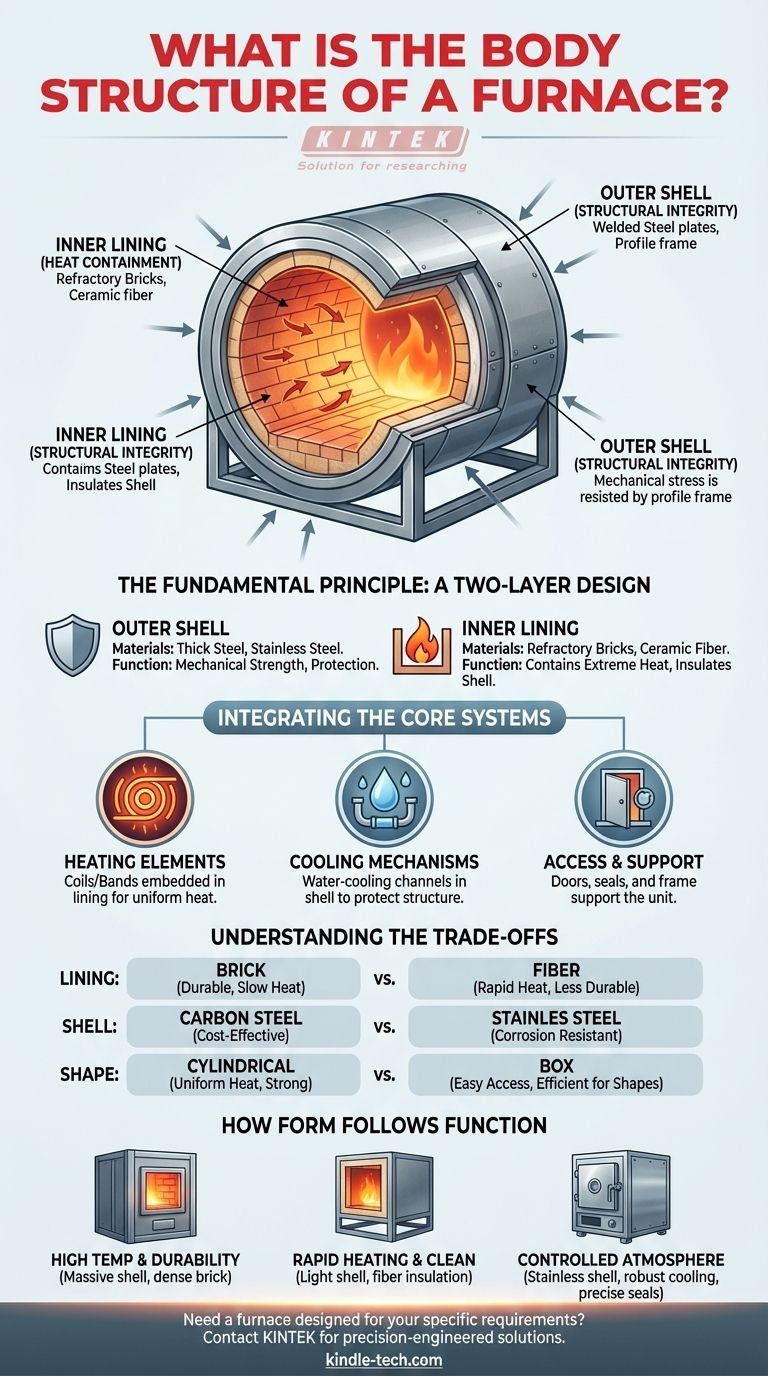

Kurz gesagt, der Körper eines Ofens ist eine zweischichtige Struktur, die zur Umschließung konzipiert ist. Er besteht aus einer starken, starren Außenschale – typischerweise aus geschweißtem Stahl –, die mechanischen Halt bietet, und einer speziellen Innenauskleidung aus feuerfesten Materialien, die extremen Temperaturen standhalten und die Außenschale isolieren können. Dieser geschichtete Ansatz ist das grundlegende Prinzip hinter nahezu jedem Ofenbau.

Die zentrale Herausforderung bei der Ofenkonstruktion besteht darin, immense thermische Energie sicher einzuschließen und zu kontrollieren. Die Lösung ist kein einzelnes Material, sondern ein System: Eine strukturelle Außenschale schützt und stützt eine hitzebeständige Innenauskleidung, mit integrierten Systemen für Heizung, Kühlung und Zugang, die auf den spezifischen Zweck des Ofens zugeschnitten sind.

Das Grundprinzip: Ein Zweischicht-Design

Im Kern löst ein Ofenkörper zwei unterschiedliche Probleme: die Bereitstellung von struktureller Integrität und das Aushalten extremer Temperaturen. Dies wird erreicht, indem diese Rollen zwei verschiedenen Schichten zugewiesen werden.

Die Außenschale: Strukturelle Integrität und Schutz

Die äußere Schicht, oder Schale, ist das Skelett des Ofens. Sie bietet die mechanische Festigkeit, die benötigt wird, um die gesamte Baugruppe zusammenzuhalten.

Diese Schale wird typischerweise aus dickem Stahlblech gefertigt, oft an einen Stahlprofilrahmen geschweißt. Bei Anwendungen, die Korrosionsbeständigkeit oder Vakuumpurität erfordern, ist Edelstahl das Material der Wahl.

Die Hauptaufgabe der Schale ist es, physikalischen Belastungen standzuhalten. Dazu gehören das Eigengewicht des Ofens, Kräfte von Belademechanismen und jeglicher Innendruck. Sie muss ihre Form und Steifigkeit ohne Verformung beibehalten, selbst wenn das Innere die Spitzentemperatur erreicht.

Die Innenauskleidung: Eindämmung extremer Hitze

Im Inneren der Schale befindet sich die feuerfeste Auskleidung, die die Heizkammer oder "Heißzone" bildet. Dies ist die Schicht, die direkt der intensiven Hitze ausgesetzt ist.

Diese Auskleidung besteht aus feuerfesten Materialien – speziellen Keramiken, die sehr hohe Schmelzpunkte und eine geringe Wärmeleitfähigkeit aufweisen. Gängige Beispiele sind Silikasteine, Magnesitblöcke oder Aluminiumoxid-Keramikfasern.

Das feuerfeste Material erfüllt zwei entscheidende Funktionen: Es hält die Wärme im Ofen und isoliert die äußere Stahlschale, wodurch ein Überhitzen und der Verlust ihrer strukturellen Festigkeit verhindert werden.

Integration der Kernsysteme

Der Ofenkörper ist nicht nur ein passiver Behälter; er ist ein aktives System mit kritischen Komponenten, die direkt in seine Struktur integriert sind.

Die Heizkammer und Heizelemente

Die Heizelemente, wie Spulen oder Bänder, sind typischerweise in die feuerfeste Auskleidung eingebettet oder um sie herumgewickelt. Diese Platzierung gewährleistet, dass die Wärme gleichmäßig in der Kammer erzeugt und verteilt wird, um eine homogene Verarbeitung zu ermöglichen.

Wesentliche Kühlmechanismen

Paradoxerweise ist die Kühlung ein vitaler Bestandteil eines Hochtemperaturofens. Wasserkühlkanäle sind oft direkt in die Stahlschale, Türen und Bereiche um Dichtungen oder Elektroden eingebaut.

Diese aktive Kühlung ist notwendig, um Strukturkomponenten zu schützen, die Lebensdauer von Dichtungen zu verlängern und einen scharfen Temperaturgradienten zwischen dem heißen Inneren und dem sicheren Äußeren zu gewährleisten.

Zugang, Abdichtung und Unterstützung

Der Körper umfasst alle notwendigen Zugangspunkte, wie Türen oder abnehmbare "Glockenglas"-Deckel. Für Vakuum- oder Schutzgasöfen verfügen diese Öffnungen über präzise konstruierte Dichtungen.

Der gesamte Ofenkörper ist oft auf einer Konsole oder einem Rahmen montiert, der auch die Vakuumpumpen, Gasverteiler und Steuerungssysteme trägt und so eine einzige, integrierte Einheit bildet.

Die Kompromisse verstehen

Die spezifische Konstruktion eines Ofenkörpers beinhaltet kritische technische Kompromisse, die auf seiner beabsichtigten Anwendung, seinem Temperaturbereich und seinem Budget basieren.

Feuerfeste Auskleidung: Ziegel vs. Faser

Dichte feuerfeste Ziegel (wie Silika oder Magnesit) bieten ausgezeichnete Haltbarkeit und chemische Beständigkeit, was sie ideal für schwere industrielle Prozesse wie das Metallschmelzen macht. Sie haben jedoch eine hohe thermische Masse, was bedeutet, dass sie langsam aufheizen und abkühlen.

Keramikfaserisolierung ist leicht und hat eine geringe thermische Masse, was sehr schnelle Heiz- und Kühlzyklen ermöglicht. Dies macht sie perfekt für Labor- und Testöfen, ist aber im Allgemeinen weniger haltbar als Ziegel.

Schalenmaterial: Kohlenstoffstahl vs. Edelstahl

Eine Standard-Kohlenstoffstahlschale ist stark und kostengünstig für die meisten Öfen mit Luftatmosphäre.

Edelstahl wird verwendet, wenn Korrosionsbeständigkeit erforderlich ist oder in Hochvakuumanwendungen, bei denen das Ausgasen des Schalenmaterials minimiert werden muss, um eine reine Umgebung aufrechtzuerhalten.

Designform: Zylindrisch vs. Kasten

Zylindrische Körper, einschließlich Rohröfen, bieten eine inhärente strukturelle Festigkeit und fördern eine gleichmäßige Erwärmung, was sie ideal für viele Hochdruck- und Hochtemperaturanwendungen macht.

Kasten- oder rechteckige Kammern bieten einen einfacheren Zugang und sind effizienter für die Bearbeitung großer, flacher oder umständlich geformter Teile.

Wie die Form der Funktion im Ofendesign folgt

Die Struktur eines Ofenkörpers wird vollständig durch seine Aufgabe bestimmt. Durch die Beobachtung seiner Konstruktion können Sie seinen Zweck ableiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und Haltbarkeit liegt (z. B. Stahlerzeugung): Erwarten Sie eine massive, dickwandige Stahlschale, die mit dichten, schweren feuerfesten Ziegeln ausgekleidet ist, um den thermischen und mechanischen Belastungen standzuhalten.

- Wenn Ihr Hauptaugenmerk auf schnellem Erhitzen in einer sauberen Umgebung liegt (z. B. Laborforschung): Sie finden eine leichtere Schale, oft scharniert für einfachen Zugang, mit Keramikfaserisolierung und einem Quarz- oder Aluminiumoxid-Prozessrohr.

- Wenn Ihr Hauptaugenmerk auf einem kontrollierten Vakuum oder einer speziellen Atmosphäre liegt: Suchen Sie nach einem präzisionsgefertigten Edelstahlkörper mit robusten Wasserkühlkanälen und komplexen Flanschen für eine vakuumdichte Abdichtung.

Letztendlich ist jedes Element eines Ofenkörpers eine bewusste technische Entscheidung, die darauf abzielt, extreme thermische Energie sicher und effektiv zu kontrollieren und einzuschließen.

Zusammenfassungstabelle:

| Komponente | Material | Primäre Funktion |

|---|---|---|

| Außenschale | Geschweißter Stahl (Kohlenstoff- oder Edelstahl) | Bietet strukturelle Integrität und mechanische Unterstützung |

| Innenauskleidung | Feuerfeste Materialien (Ziegel, Keramikfaser) | Hält extremer Hitze stand und isoliert die Außenschale |

| Heizelemente | Spulen oder Bänder in der Auskleidung eingebettet | Erzeugt und verteilt Wärme gleichmäßig |

| Kühlsystem | Wasserkühlkanäle in der Schale | Schützt Strukturkomponenten und Dichtungen |

Benötigen Sie einen Ofen, der für Ihre spezifischen thermischen Prozessanforderungen ausgelegt ist?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und fertigen Öfen mit präzisionsgefertigten Körpern, die auf Ihre Anwendung zugeschnitten sind – sei es für schnelles Erhitzen in der Forschung oder für den dauerhaften, hochtemperaturindustriellen Einsatz. Unser Fachwissen gewährleistet optimale Leistung, Sicherheit und Effizienz.

Kontaktieren Sie uns noch heute, um zu besprechen, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie wird Wärme in einem Ofen übertragen? Beherrschen Sie Strahlung, Konvektion & Leitung

- Was ist der Unterschied zwischen einem Heißluftofen und einem Muffelofen? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess

- Was ist das Funktionsprinzip und der Verwendungszweck einer Muffelofen? Erreichen Sie präzise, kontaminationsfreie Erwärmung

- Was sind die verschiedenen Arten der Wärmeübertragung in einem Ofen? Beherrschung von Leitung, Konvektion & Strahlung

- Was ist die Brenntemperatur eines Ofens? Von 200°C bis 3000°C, es hängt von Ihren Bedürfnissen ab