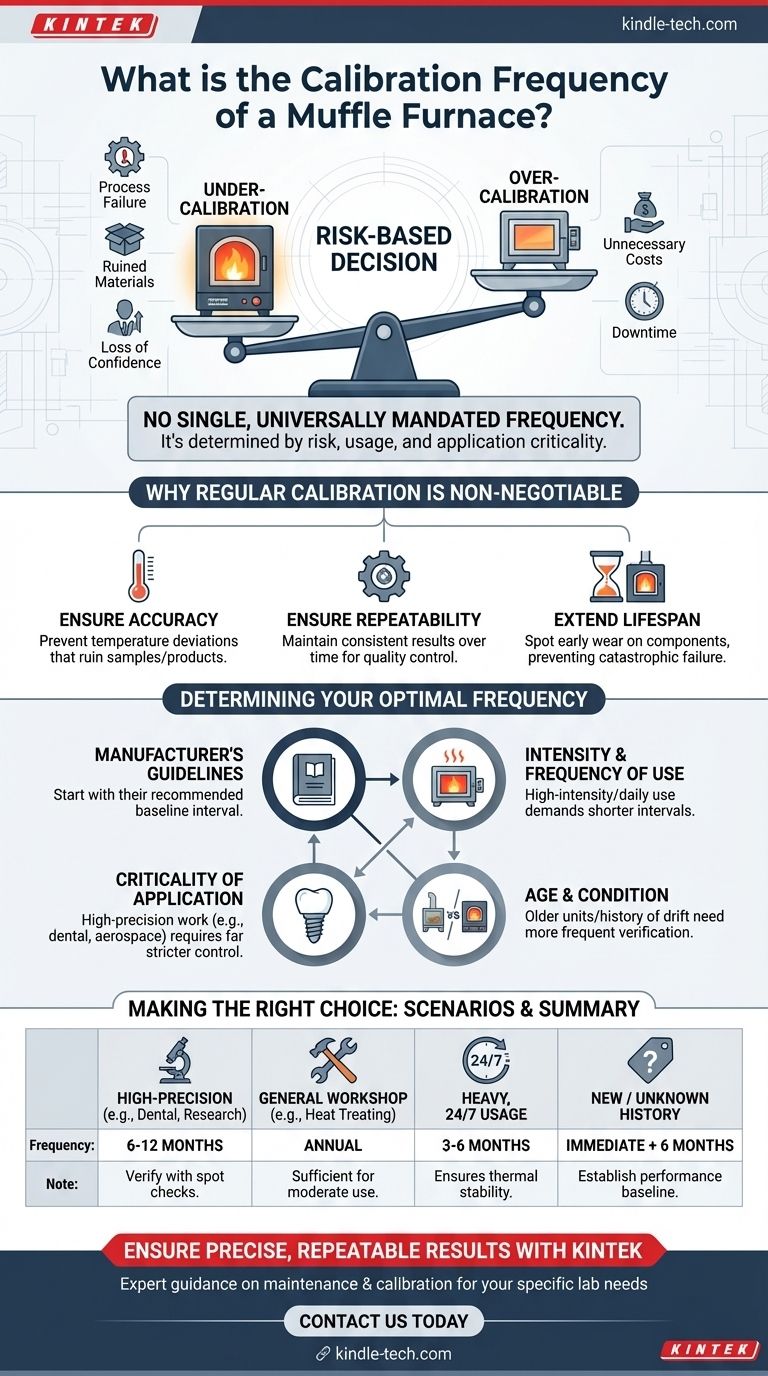

Letztendlich gibt es keine einzelne, universell vorgeschriebene Kalibrierfrequenz für einen Muffelofen. Das richtige Intervall ist keine feste Zahl, sondern wird durch eine Kombination aus Herstellerempfehlungen, der Intensität der Nutzung und der Kritikalität der Anwendungen, denen er dient, bestimmt. Eine regelmäßige Kalibrierung ist unerlässlich, um die Temperaturgenauigkeit zu gewährleisten, Schäden an Proben zu verhindern und die Prozessintegrität aufrechtzuerhalten.

Das Kernprinzip ist, dass die Kalibrierfrequenz eine risikobasierte Entscheidung ist. Je kritischer Ihr Prozess und je intensiver die Nutzung des Ofens, desto kürzer muss das Intervall zwischen den Kalibrierungen sein, um eine zuverlässige und genaue thermische Behandlung zu garantieren.

Warum regelmäßige Kalibrierung nicht verhandelbar ist

Ein Muffelofen ist ein Präzisionsinstrument. Sein gesamter Zweck ist es, über einen bestimmten Zeitraum eine exakte Temperatur genau einzuhalten. Ohne periodische Überprüfung arbeiten Sie auf der Grundlage einer angenommenen Genauigkeit, die zu erheblichen Fehlern führen kann.

Die Auswirkungen ungenauer Temperatur

Ein nicht kalibrierter Ofen kann zu Temperaturabweichungen führen, bei denen die angezeigte Temperatur nicht der tatsächlichen Innentemperatur entspricht. Dies kann zu ruinierten Restaurationen in einem Dentallabor, fehlgeschlagenen Experimenten in Forschungseinrichtungen oder inkonsistenten Materialeigenschaften in einer Werkstatt führen.

Gewährleistung der Prozesswiederholbarkeit

Für jedes Qualitätsmanagementsystem, sei es im Labor oder in der Produktion, ist die Prozesskontrolle der Schlüssel. Eine regelmäßige Kalibrierung stellt sicher, dass ein heute bei 800 °C durchgeführter Prozess mit einem, der sechs Monate später durchgeführt wird, identisch ist und konsistente und wiederholbare Ergebnisse liefert.

Verlängerung der Lebensdauer der Geräte

Die Kalibrierung erfolgt oft als Teil eines größeren Wartungsplans. Bei dieser Wartung können Techniker frühe Anzeichen von Verschleiß an Komponenten wie Thermoelementen oder Heizelementen erkennen, was proaktive Reparaturen ermöglicht, die katastrophales Versagen verhindern und die Betriebslebensdauer des Ofens verlängern.

Bestimmung Ihrer optimalen Kalibrierfrequenz

Anstatt nach einer einzigen Antwort zu suchen, müssen Sie Ihren spezifischen Betriebskontext bewerten. Verwenden Sie die folgenden Faktoren, um einen Basisplan für Ihre Geräte festzulegen.

Herstellerrichtlinien

Das Handbuch des Ofenherstellers ist die erste Anlaufstelle. Dort finden Sie ein empfohlenes Startintervall, das auf dem Design und der vorgesehenen Verwendung Ihres Geräts basiert. Dies ist Ihr zuverlässigster Ausgangspunkt.

Intensität und Häufigkeit der Nutzung

Ein Ofen, der täglich mehrere Zyklen nahe seiner Maximaltemperatur betreibt, erfährt mehr Komponentenverschiebung und Verschleiß als ein Ofen, der zweimal pro Woche bei moderaten Temperaturen verwendet wird. Hochintensive Nutzung erfordert eine häufigere Kalibrierung.

Kritikalität der Anwendung

Die erforderliche Präzision Ihrer Arbeit ist ein wichtiger Treiber. Ein Dentalofen, der medizinische Prothesen herstellt, erfordert eine weitaus strengere Kontrolle als ein Ofen, der zum einfachen Glühen in einer Hobbywerkstatt verwendet wird. Höhere Kritikalität bedeutet kürzere Kalibrierintervalle.

Alter und Zustand des Ofens

Ältere Öfen oder solche mit einer Vorgeschichte von Temperaturschwankungen driften eher außerhalb der Spezifikation. Diese Geräte erfordern eine häufigere Überprüfung, um sicherzustellen, dass sie weiterhin genau sind. Ein brandneuer Ofen kann auch von einer Nachkalibrierung nach den ersten Monaten im Betrieb profitieren, um eine Leistungsbasislinie festzulegen.

Verständnis der Kompromisse

Die Wahl eines Kalibrierplans beinhaltet die Abwägung von Risiko, Kosten und Betriebszeit.

Das Risiko der Unterkalibrierung

Eine zu seltene Kalibrierung ist der risikoreichste Ansatz. Sie spart kurzfristig minimale Kosten, setzt Sie jedoch Prozessfehlern, ruinierten Materialien und einem vollständigen Vertrauensverlust in Ihre Ergebnisse aus. Für jede professionelle Anwendung ist dies ein inakzeptables Risiko.

Die Kosten der Überkalibrierung

Eine zu häufige Kalibrierung (z. B. monatlich, wenn jährlich ausreichend wäre) birgt geringes technisches Risiko, verursacht aber unnötige Kosten. Dazu gehören die direkten Kosten für den Kalibrierservice und die Betriebskosten durch Ausfallzeiten des Geräts.

Ignorieren der routinemäßigen Wartung

Die Kalibrierung darf nicht isoliert betrachtet werden. Die Referenzen betonen die Bedeutung der regelmäßigen Reinigung von Schlacke und Ablagerungen. Ein verschmutzter Ofen mit behindertem Luftstrom oder kontaminierten Sensoren liefert auch nach kürzlicher Kalibrierung keine genauen Ergebnisse. Wartung und Kalibrierung sind zwei Teile desselben Ziels: Zuverlässigkeit.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie diese Szenarien als Ausgangspunkt, um den Kalibrierplan Ihres Ofens festzulegen. Dokumentieren Sie immer Ihre Ergebnisse und passen Sie die Häufigkeit basierend auf den „as found“-Daten jeder Kalibrierung an.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Ergebnissen liegt (z. B. Zahnmedizin, Forschung, Luft- und Raumfahrt): Beginnen Sie mit einem Intervall von 6 Monaten bis 1 Jahr und überprüfen Sie dies mit Stichprobenmessungen unter Verwendung eines unabhängigen Thermoelements.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Werkstattnutzung liegt (z. B. Wärmebehandlung, Ascheprüfung): Eine jährliche Kalibrierung ist oft ein ausreichender Ausgangspunkt, vorausgesetzt, die Nutzung ist moderat.

- Wenn Sie einen Ofen mit sehr intensiver, 24/7-Nutzung verwalten: Ein Intervall von 3 bis 6 Monaten ist ein weitaus sichereres Maß, um die thermische Stabilität zu gewährleisten.

- Wenn der Ofen neu ist oder seine Nutzungshistorie unbekannt ist: Führen Sie sofort eine erste Kalibrierung durch und planen Sie eine zweite in 6 Monaten, um eine klare Änderungsrate der Leistung festzulegen.

Eine proaktive Kalibrierung verwandelt Ihren Ofen von einer unbekannten Variablen in ein zuverlässiges und vertrauenswürdiges Werkzeug.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Kalibrierfrequenz |

|---|---|

| Kritikalität der Anwendung | Hochpräzise Anwendungen (z. B. Zahnmedizin, Forschung) erfordern häufigere Kalibrierung (6–12 Monate). |

| Nutzungsintensität | Intensive, tägliche Nutzung erfordert kürzere Intervalle (3–6 Monate) im Vergleich zu moderater Nutzung (jährlich). |

| Herstellerrichtlinien | Bietet die wesentliche Basisempfehlung für Ihr spezifisches Ofenmodell. |

| Alter und Zustand des Ofens | Ältere Geräte oder solche mit einer Vorgeschichte von Abweichungen benötigen eine häufigere Überprüfung. |

Stellen Sie sicher, dass Ihr Muffelofen jedes Mal präzise, wiederholbare Ergebnisse liefert.

Lassen Sie nicht zu, dass ungenaue Temperaturen Ihre Proben, Experimente oder Produktionsqualität beeinträchtigen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien sowie auf fachkundige Beratung zu Wartungs- und Kalibrierplänen, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind.

Kontaktieren Sie uns noch heute, um Ihre Ofenkalibrierungsanforderungen zu besprechen und Ihre Prozesse weiterhin mit Zuversicht durchzuführen.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Was ist der Zweck eines Muffelofens? Erreichen Sie eine reine, kontaminationsfreie Hochtemperaturheizung

- Was ist die Muffelofenmethode? Ein Leitfaden für saubere Hochtemperaturprozesse

- Was ist das Prinzip eines Muffelofens? Erzielen Sie reine, präzise Hochtemperaturheizung

- Was ist ein Muffelofen-Test? Erzielen Sie präzise, kontaminationsfreie Erwärmung für Ihr Labor

- Wie heiß ist ein Muffelofen in Celsius? Ein Leitfaden für Temperaturbereiche von 800°C bis 1800°C