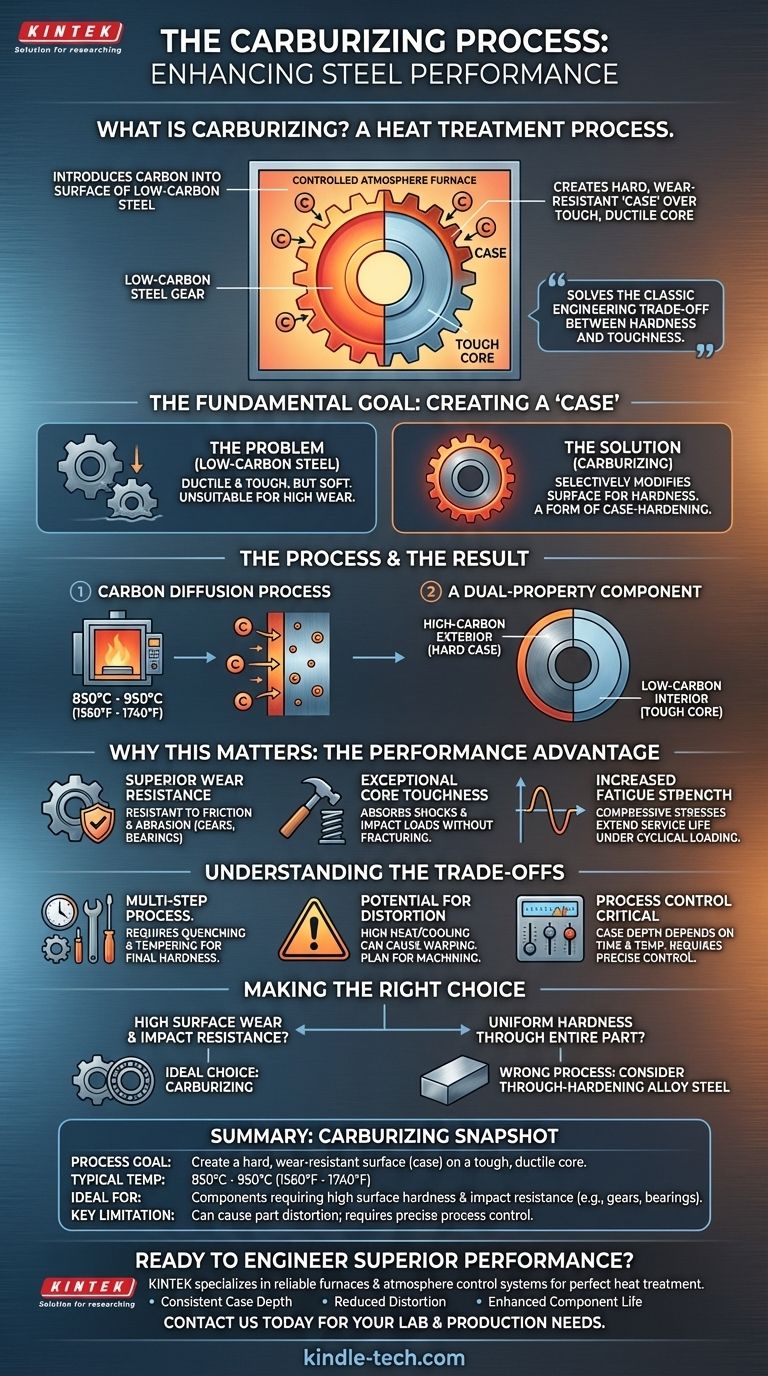

Das Einsatzhärten ist ein Wärmebehandlungsverfahren, bei dem Kohlenstoff in die Oberfläche von kohlenstoffarmem Stahl eingebracht wird. Durch Erhitzen des Metalls in einer kohlenstoffreichen Umgebung entsteht eine äußere Schicht oder „Härteschicht“, die deutlich härter und verschleißfester ist als der zähe, duktile innere Kern des Materials.

Beim Einsatzhärten geht es nicht nur darum, Stahl härter zu machen; es geht darum, aus einem einzigen Teil ein Verbundmaterial zu schaffen. Es löst den klassischen technischen Kompromiss zwischen Härte und Zähigkeit, indem es eine verschleißfeste Oberfläche bietet und gleichzeitig einen stoßdämpfenden, bruchfesten Kern bewahrt.

Das grundlegende Ziel: Erzeugung einer „Härteschicht“

Das Hauptziel des Einsatzhärtens ist die selektive Modifizierung der Stahleigenschaften, um eine harte, dauerhafte Oberflächenschicht, bekannt als Härteschicht, über einem weicheren Kern zu erzeugen. Dies ist eine Form der Randschichthärtung.

Das Problem bei kohlenstoffarmem Stahl

Niedriggekohlte Stähle werden wegen ihrer Duktilität, Zähigkeit und ihres geringen Preises geschätzt. Ihre inhärente Weichheit macht sie jedoch ungeeignet für Anwendungen, bei denen Oberflächenverschleiß oder Reibung auftreten.

Der Kohlenstoffdiffusionsprozess

Das Einsatzhärten löst dieses Problem, indem das niedriggekohlte Stahlteil auf eine hohe Temperatur, typischerweise zwischen 850 °C und 950 °C, erhitzt wird, während es mit einem kohlenstoffreichen Material in Kontakt ist. Bei dieser Temperatur diffundieren Kohlenstoffatome aus der umgebenden Umgebung in die Oberflächenschicht des Stahls.

Das Ergebnis: Eine Komponente mit Doppeleigenschaften

Der Prozess verändert den niedriggekohlten Kern nicht. Er reichert nur die Oberfläche an und erzeugt ein Teil mit einer Oberfläche aus hochgekohlten Stahl und einem Kern aus niedriggekohlten Stahl, wodurch die wünschenswertesten Eigenschaften beider kombiniert werden.

Warum das wichtig ist: Der Leistungsvorteil

Diese Doppelstruktur bietet erhebliche Leistungsvorteile, die mit einem einheitlichen oder „durchgehärteten“ Material nicht zu erreichen sind.

Überlegene Verschleiß- und Abriebfestigkeit

Die hochgekohlte Härteschicht kann abgeschreckt werden, um sehr hohe Härtegrade zu erzielen. Dies macht einsatzgehärtete Komponenten, wie Zahnräder und Lager, außergewöhnlich widerstandsfähig gegen Reibung und abrasiven Verschleiß.

Außergewöhnliche Kernzähigkeit

Während die Oberfläche hart und spröde ist, bleibt der niedriggekohlte Kern zäh und duktil. Dies ermöglicht es der Komponente, plötzliche Stöße und Stoßbelastungen zu absorbieren, ohne zu brechen – ein häufiges Versagensmuster bei Teilen, die durchgehend hart sind.

Erhöhte Ermüdungsfestigkeit

Die Härtung der Schicht erzeugt Druckeigenspannungen an der Oberfläche. Diese Spannungen helfen, Zugkräfte auszugleichen, die zur Initiierung von Ermüdungsrissen führen, wodurch die Lebensdauer der Komponente unter zyklischer Belastung erheblich verlängert wird.

Die Kompromisse verstehen

Das Einsatzhärten ist ein leistungsstarker Prozess, aber keine universelle Lösung. Das Verständnis seiner Grenzen ist entscheidend für die richtige Anwendung.

Ein mehrstufiger Prozess

Das Einsatzhärten fügt nur Kohlenstoff hinzu; es macht das Teil nicht von Natur aus hart. Die Komponente muss anschließend einem Abschreck- (schnelle Abkühlung) und Anlasszyklus unterzogen werden, um die endgültige Härte der Härteschicht zu entwickeln und die Eigenschaften des Kerns zu verfeinern.

Potenzial für Verzug

Die hohen Temperaturen und die schnelle Abkühlung können dazu führen, dass sich das Teil verzieht oder seine Abmessungen ändert. Projekte, die enge Toleranzen erfordern, müssen oft ein abschließendes Schleifen oder Bearbeiten nach der Wärmebehandlung berücksichtigen.

Prozesskontrolle ist entscheidend

Die Tiefe der Kohlenstoffhärteschicht ist eine direkte Funktion von Zeit und Temperatur. Um eine konsistente und korrekte Schichtdicke zu erreichen, ist eine präzise Kontrolle der Ofenatmosphäre und der Zyklusparameter erforderlich, was es zu einem komplexeren Prozess als die einfache Härtung macht.

Die richtige Wahl für Ihre Anwendung treffen

Lassen Sie sich bei Ihrer Entscheidung von den endgültigen Leistungsanforderungen der Komponente leiten.

- Wenn Ihr Hauptaugenmerk auf hohem Oberflächenverschleiß in Kombination mit Stoßfestigkeit liegt: Das Einsatzhärten ist eine ideale Wahl für Teile wie Zahnräder, Nockenwellen und Lager, die Reibung ausgesetzt sind und gleichzeitig Stöße absorbieren müssen.

- Wenn Ihre Komponente eine einheitliche Härte über ihren gesamten Querschnitt erfordert: Das Einsatzhärten ist der falsche Prozess; ziehen Sie stattdessen die Verwendung eines hochgekohlten, durchhärtenden legierten Stahls in Betracht.

- Wenn Ihr Design die Dimensionsstabilität über alles andere stellt: Beachten Sie, dass das Einsatzhärten und Abschrecken zu Verzug führen kann, und planen Sie eine Nachbehandlung oder erkunden Sie alternative Oberflächenbehandlungen wie das Nitrieren.

Letztendlich ist die Wahl des Einsatzhärtens eine strategische Entscheidung, um eine Komponente mit zwei unterschiedlichen Hochleistungspersönlichkeiten in einem einzigen Stück Stahl zu konstruieren.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozessziel | Erzeugung einer harten, verschleißfesten Oberfläche (Härteschicht) auf einem zähen, duktilen Kern. |

| Typische Temperatur | 850°C - 950°C (1560°F - 1740°F) |

| Ideal für | Komponenten, die hohe Oberflächenhärte und Stoßfestigkeit erfordern (z. B. Zahnräder, Lager). |

| Wichtigste Einschränkung | Kann zu Teileverzug führen; erfordert präzise Prozesskontrolle. |

Bereit, überlegene Leistung in Ihre Komponenten zu integrieren?

Der Einsatzhärteprozess ist eine präzise Wissenschaft, die die richtige Ausrüstung für konsistente, qualitativ hochwertige Ergebnisse erfordert. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und liefert die zuverlässigen Öfen und Atmosphärenkontrollsysteme, die Sie benötigen, um Ihre Wärmebehandlungsprozesse zu perfektionieren.

Lassen Sie uns Ihnen helfen, Folgendes zu erreichen:

- Konsistente Schichtdicke: Präzise Temperatur- und Atmosphärenkontrolle für einheitliche Ergebnisse.

- Reduzierter Verzug: Entwickelte Ausrüstung für optimale thermische Verwaltung.

- Verbesserte Komponentenlebensdauer: Herstellung von Teilen mit außergewöhnlicher Verschleißfestigkeit und Ermüdungsfestigkeit.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Labor- und Produktionsanforderungen erfüllen können. #ContactForm

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum werden Keramiken gesintert? Pulver in Hochleistungs-Festkörper umwandeln

- Was ist der Unterschied zwischen Vakuumguss und Vakuumformen? Wählen Sie den richtigen Prozess für Ihren Prototyp

- Was ist der Sinterprozess in der Pulvermetallurgie? Pulver in starke Metallteile verwandeln

- Was sind die Vor- und Nachteile von Öl als Abschreckmedium? Erzielen Sie überlegene Härtung mit minimaler Verformung

- Wie verbessert ein Vakuumglühofen feste Elektrolyte vom Typ Na2B12H12? Optimieren Sie Ihre Batterieforschungsleistung

- Was könnte passieren, wenn Sie die Lötstelle überhitzen, bevor Sie das Füllmetall hinzufügen? Vermeiden Sie diese häufigen Lötfehler

- Welche Bandbreite der Aufheizrate gilt für die schnelle Pyrolyse? Maximieren Sie Ihre Bio-Öl-Ausbeute

- Was ist ein Sinterofen für die Pulvermetallurgie? Pulver in hochfeste Teile verwandeln