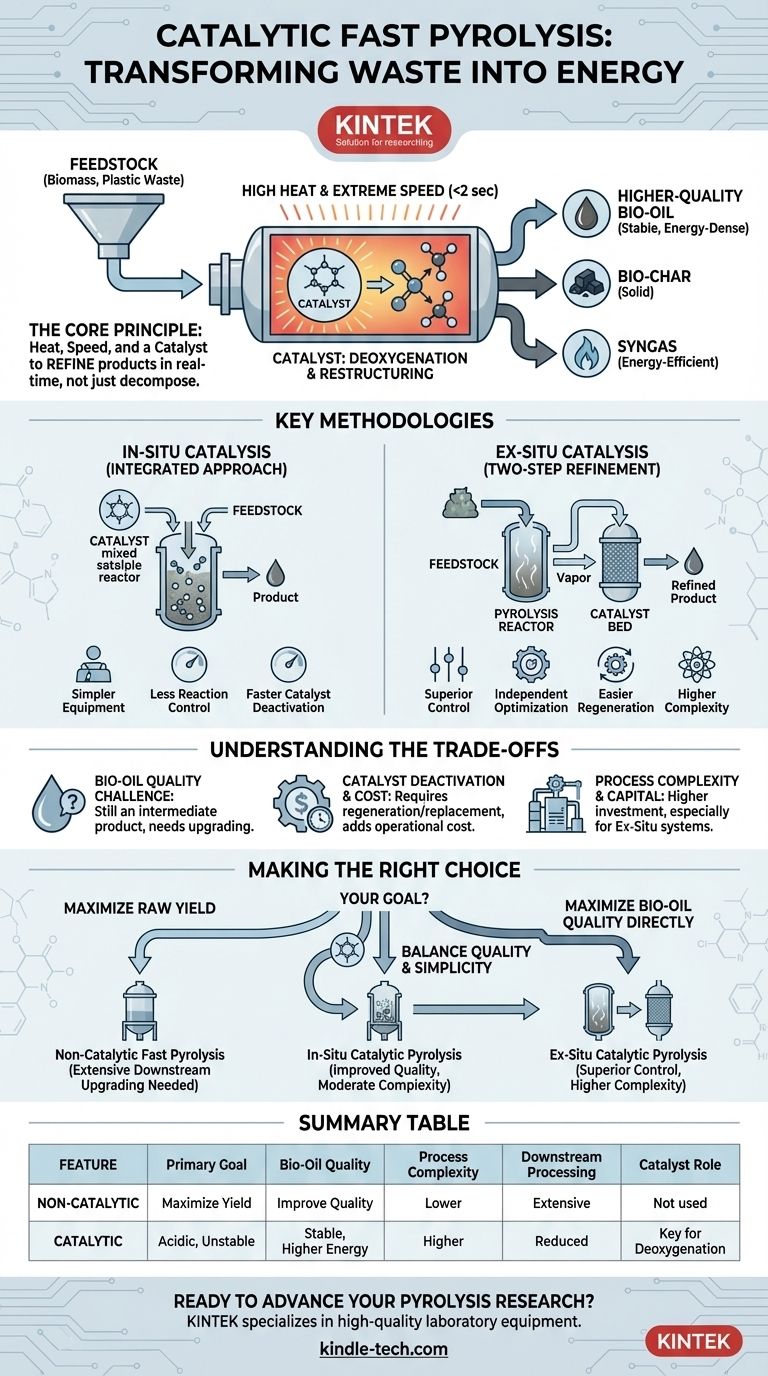

Im Wesentlichen ist die katalytische Schnellpyrolyse ein hochentwickelter thermochemischer Umwandlungsprozess, der hohe Hitze, extreme Geschwindigkeit und einen chemischen Katalysator nutzt, um Materialien wie Biomasse oder Kunststoffabfälle abzubauen. Im Gegensatz zur Standardpyrolyse steuert die Zugabe eines Katalysators die chemischen Reaktionen aktiv, um ein hochwertigeres, stabileres flüssiges Bio-Öl sowie Biokohle und Synthesegas zu erzeugen.

Der Hauptzweck der Zugabe eines Katalysators zur Schnellpyrolyse besteht nicht nur darin, das Material zu zersetzen, sondern die resultierenden Produkte in Echtzeit zu veredeln. Er entfernt selektiv Sauerstoff und strukturiert Moleküle neu, um ein energiedichteres und wertvolleres Bio-Öl zu erzeugen, wodurch der Bedarf an umfangreicher nachgeschalteter Verarbeitung reduziert wird.

Das Kernprinzip: Wärme, Geschwindigkeit und ein Katalysator

Was ist Pyrolyse?

Im Grunde ist Pyrolyse die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer sauerstoffarmen Umgebung.

Durch Erhitzen eines Ausgangsmaterials wie Holzspäne oder Kunststoffabfälle auf 400-900°C ohne Sauerstoff zerfallen seine komplexen Moleküle in einfachere, wertvollere Produkte, anstatt zu verbrennen.

Warum "Schnell"-Pyrolyse?

Das "schnell" in Schnellpyrolyse bezieht sich auf die unglaublich hohe Heizrate und die kurze Verweilzeit (typischerweise weniger als 2 Sekunden) der Dämpfe im Reaktor.

Diese Geschwindigkeit ist entscheidend für die Maximierung der Ausbeute an flüssigem Bio-Öl. Langsamere Prozesse neigen dazu, mehr feste Biokohle und nicht kondensierbare Gase zu produzieren.

Die erzeugten Gase, wie Methan und Wasserstoff, werden oft aufgefangen und verbrannt, um die zur Aufrechterhaltung des Pyrolyseprozesses benötigte Wärme zu liefern, was das System energieeffizienter macht.

Die entscheidende Rolle des "Katalysators"

Der Katalysator ist das entscheidende Unterscheidungsmerkmal. Er ist eine Substanz, die dem Prozess zugeführt wird, um spezifische chemische Reaktionen zu erleichtern, ohne selbst verbraucht zu werden.

Bei der katalytischen Pyrolyse besteht seine Hauptaufgabe in der Deoxygenierung – der Entfernung von Sauerstoffatomen aus den Pyrolysedämpfen. Dies erzeugt ein Bio-Öl, das stabiler, weniger sauer und einen höheren Energiegehalt aufweist, wodurch es konventionellem Rohöl ähnlicher wird.

Schlüsselmethoden in der katalytischen Pyrolyse

Es gibt zwei primäre Strategien zur Integration eines Katalysators in den Pyrolyseprozess, jede mit ihren eigenen Vorteilen und Komplexitäten.

In-situ-Katalyse: Der integrierte Ansatz

Bei dieser Methode wird der Katalysator direkt mit dem Ausgangsmaterial (z. B. Biomasse, geschredderter Kunststoff) gemischt und zusammen in den Pyrolyse-Reaktor gegeben.

Dieser Ansatz ist aus Sicht der Ausrüstung einfacher, da er einen einzigen Reaktor verwendet. Er bietet jedoch weniger Kontrolle über die Reaktionsbedingungen und kann zu einer schnelleren Katalysatordeaktivierung führen.

Ex-situ-Katalyse: Die zweistufige Veredelung

Diese fortschrittlichere Methode verwendet ein Doppelbett- oder zweistufiges System. Das Ausgangsmaterial wird zuerst in einem nicht-katalytischen Reaktor pyrolysiert, und die resultierenden heißen Dämpfe werden dann über ein separates, dediziertes Katalysatorbett geleitet.

Die Ex-situ-Katalyse ermöglicht eine unabhängige Optimierung sowohl der Pyrolyse- als auch der katalytischen Veredelungsschritte und bietet eine überlegene Kontrolle über die Qualität des Endprodukts. Diese Trennung erleichtert auch die Regeneration des Katalysators.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die katalytische Pyrolyse kein Allheilmittel. Das Verständnis ihrer Grenzen ist entscheidend für eine realistische Bewertung der Technologie.

Die Herausforderung der Bio-Öl-Qualität

Selbst mit Katalysatoren ist das resultierende Bio-Öl kein "Drop-in"-Ersatz für Benzin oder Diesel. Es ist immer noch ein Zwischenprodukt, das oft eine weitere Hydrobehandlung oder Veredelung erfordert, um verbleibende Verunreinigungen und Sauerstoff zu entfernen.

Katalysatordeaktivierung und Kosten

Katalysatoren verlieren unweigerlich mit der Zeit ihre Wirksamkeit, da ihre Oberflächen mit Kohlenstoff ("Koks") überzogen oder kontaminiert werden.

Der Bedarf an periodischer Regeneration oder Ersatz erhöht die betriebliche Komplexität und die Kosten des Gesamtprozesses erheblich und beeinflusst dessen wirtschaftliche Rentabilität.

Prozesskomplexität und Kapitalinvestitionen

Das Hinzufügen einer katalytischen Stufe, insbesondere eines Ex-situ-Systems, erhöht die Kapitalkosten und die technische Komplexität einer Pyrolyseanlage im Vergleich zu einfacheren, nicht-katalytischen Designs.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Pyrolyse-Strategie hängt vollständig von Ihrem Endziel ab und wägt Produktqualität gegen betriebliche Komplexität und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Rohflüssigbrennstoffausbeute liegt: Die nicht-katalytische Schnellpyrolyse ist der einfachste Weg, aber seien Sie auf eine umfangreiche und kostspielige nachgeschaltete Veredelung des sauren, instabilen Bio-Öls vorbereitet.

- Wenn Ihr Hauptaugenmerk auf der direkten Herstellung von hochwertigerem, stabilerem Bio-Öl liegt: Die katalytische Pyrolyse ist die überlegene Wahl, wobei Ex-situ-Methoden die präziseste Kontrolle über die Endproduktchemie bieten.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht zwischen verbesserter Qualität und betrieblicher Einfachheit liegt: Die In-situ-katalytische Pyrolyse bietet einen Kompromiss, indem sie die Ölqualität ohne die volle Komplexität eines zweistufigen Reaktorsystems verbessert.

Letztendlich stellt die katalytische Schnellpyrolyse einen entscheidenden technischen Schritt dar, um minderwertige Abfallströme effizient in hochwertige, raffinierte Energieprodukte umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Nicht-katalytische Schnellpyrolyse | Katalytische Schnellpyrolyse |

|---|---|---|

| Primäres Ziel | Maximierung der Rohflüssigkeitsausbeute | Verbesserung der Bio-Öl-Qualität & -Stabilität |

| Bio-Öl-Qualität | Sauer, instabil, geringerer Energiegehalt | Stabiler, weniger sauer, höherer Energiegehalt |

| Prozesskomplexität | Niedriger | Höher (insbesondere ex-situ) |

| Nachgeschaltete Verarbeitung | Umfangreiche Veredelung erforderlich | Reduzierte Veredelung erforderlich |

| Rolle des Katalysators | Nicht verwendet | Entscheidend für Deoxygenierung & Molekülrestrukturierung |

Bereit, Ihre Pyrolyseforschung oder -skalierung voranzutreiben? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für thermochemische Umwandlungsprozesse wie die katalytische Schnellpyrolyse. Ob Sie robuste Reaktoren, Temperaturkontrollsysteme oder Katalysatortestzubehör benötigen, unsere Lösungen sind darauf ausgelegt, die Effizienz und Genauigkeit Ihres Labors zu verbessern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Projektanforderungen unterstützen und Ihnen helfen können, überragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Prübsiebe und Siebmaschinen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Was ist der Verwendungszweck eines Autoklaven in der Medizin? Die entscheidende Rolle der Sterilisation für die Patientensicherheit

- Wie funktioniert der Laborautoklav? Erzielen Sie vollständige Sterilisation mit Hochdruckdampf

- Warum ist es wichtig, die vorbereiteten Reagenzien vor der Verwendung zu autoklavieren? Sterilität und zuverlässige Ergebnisse sicherstellen

- Welche Größen gibt es bei Autoklaven? Ein Leitfaden zur Auswahl der richtigen Kapazität für Ihr Labor

- Was ist ein Laborautoklav? Ihr Leitfaden zur Sterilisation mit Dampf unter Druck