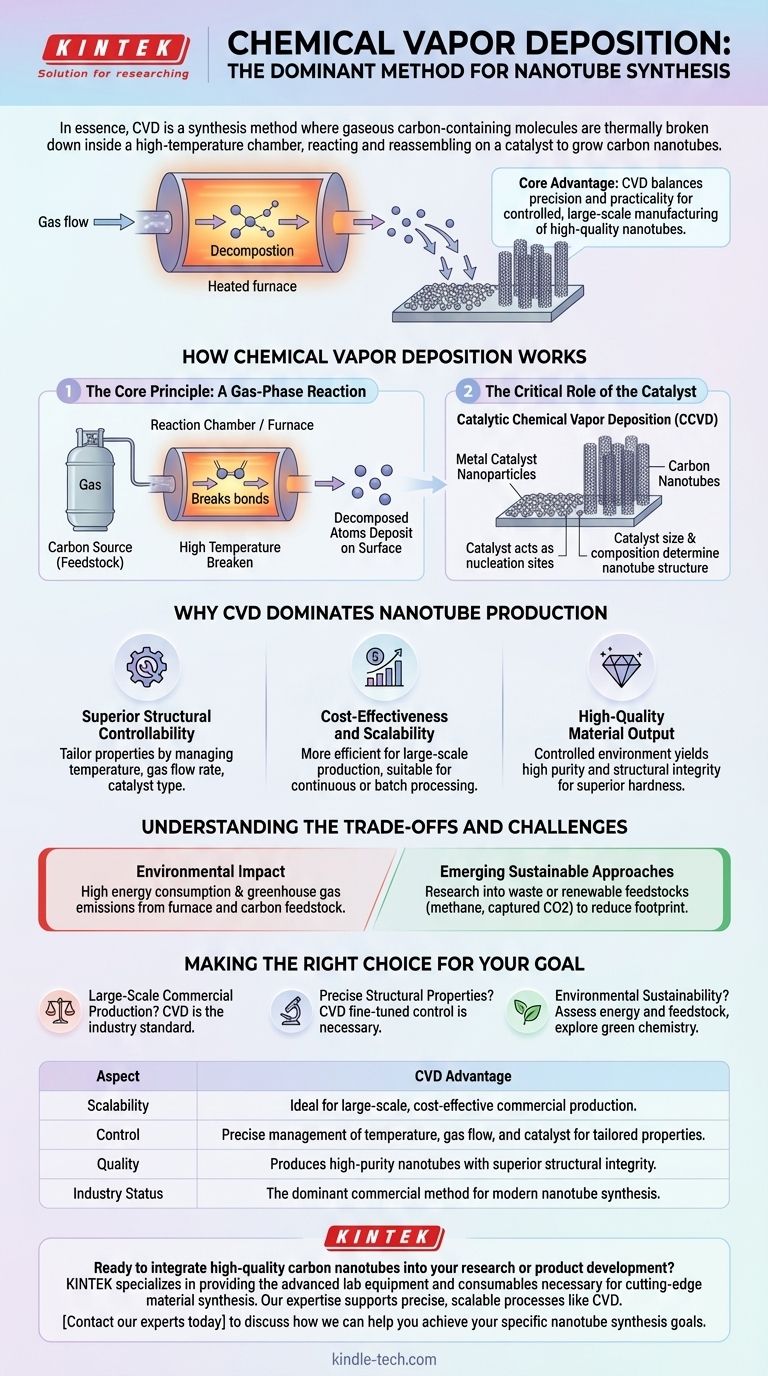

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) eine Synthesemethode, bei der gasförmige kohlenstoffhaltige Moleküle in einer Hochtemperaturkammer thermisch zersetzt werden, reagieren und sich auf einem Katalysator wieder zusammensetzen, um Kohlenstoffnanoröhren zu züchten. Dieser Prozess ist die dominierende kommerzielle Methode zur Herstellung von Nanoröhren, da er eine unübertroffene Kontrolle über die endgültige Struktur bietet und kostengünstiger und skalierbarer ist als ältere Techniken wie Laserablation oder Lichtbogenentladung.

Der Hauptvorteil von CVD ist sein Gleichgewicht aus Präzision und Praktikabilität. Es ermöglicht die kontrollierte, großtechnische Herstellung von hochwertigen Nanoröhren und ist damit das Rückgrat der modernen Kohlenstoff-Nanomaterialienindustrie.

Wie die chemische Gasphasenabscheidung funktioniert

Der CVD-Prozess kann als eine hochkontrollierte Gas-zu-Feststoff-Umwandlung verstanden werden. Er umfasst drei grundlegende Komponenten: eine Kohlenstoffquelle, Energie und einen Katalysator.

Das Kernprinzip: Eine Gasphasenreaktion

Der Prozess beginnt mit der Einführung eines kohlenstoffhaltigen Gases, bekannt als Ausgangsstoff, in eine Reaktionskammer oder einen Ofen.

Diese Kammer wird auf eine hohe Temperatur erhitzt, die die thermische Energie liefert, die zum Aufbrechen der chemischen Bindungen innerhalb der Gasmoleküle erforderlich ist.

Diese zersetzten Atome lagern sich dann auf einer vorbereiteten Oberfläche ab und bilden die feste Struktur der Kohlenstoffnanoröhren.

Die entscheidende Rolle des Katalysators

Für die Nanoröhrensynthese wird der Prozess genauer als katalytische chemische Gasphasenabscheidung (CCVD) bezeichnet.

Ein Substrat in der Kammer wird mit Nanopartikeln eines Metallkatalysators beschichtet. Diese Katalysatorpartikel wirken als Keimbildungszentren oder „Samen“, von denen aus die Nanoröhren zu wachsen beginnen.

Die Größe und Zusammensetzung des Katalysators sind kritische Variablen, die den Durchmesser und die Struktur der resultierenden Nanoröhren direkt beeinflussen.

Warum CVD die Nanoröhrenproduktion dominiert

Obwohl andere Methoden existieren, wurde CVD aus klaren, praktischen Gründen im Zusammenhang mit Kontrolle, Kosten und Qualität zum Industriestandard.

Überlegene strukturelle Kontrollierbarkeit

CVD bietet ein Maß an Präzision, das anderen Methoden fehlt. Durch sorgfältiges Management von Variablen wie Temperatur, Gasflussrate und Katalysatortyp können die spezifischen Eigenschaften der Nanoröhren angepasst werden.

Diese Kontrolle ist unerlässlich, um Materialien zu schaffen, die für spezifische Anwendungen in der Elektronik, in Verbundwerkstoffen und in der Medizin geeignet sind.

Kosteneffizienz und Skalierbarkeit

Im Vergleich zu den extrem hohen Energieanforderungen von Laserablations- oder Lichtbogenentladungsmethoden ist CVD für die großtechnische Produktion effizienter.

Seine Anpassungsfähigkeit für kontinuierliche oder Batch-Verfahren macht es zur wirtschaftlichsten Option für die kommerzielle und industrielle Produktion.

Hochwertige Materialproduktion

Die kontrollierte Umgebung eines CVD-Reaktors führt zu Nanoröhren mit hoher Reinheit und struktureller Integrität.

Dies erzeugt Materialien mit überlegener Härte und Widerstandsfähigkeit gegen Beschädigungen, was eine Schlüsselanforderung für fortgeschrittene Materialanwendungen ist.

Verständnis der Kompromisse und Herausforderungen

Trotz seiner Vorteile ist der CVD-Prozess nicht ohne erhebliche Überlegungen, insbesondere hinsichtlich seines ökologischen Fußabdrucks.

Umweltbelastung

Der Syntheseprozess ist die Hauptquelle potenzieller Ökotoxizität im Lebenszyklus von Nanoröhren.

Dies wird durch einen hohen Energieverbrauch zur Aufrechterhaltung der Ofentemperaturen und die Emission von Treibhausgasen in Abhängigkeit vom verwendeten Kohlenstoff-Ausgangsstoff verursacht.

Neue nachhaltige Ansätze

Um diesen Herausforderungen zu begegnen, konzentriert sich die Forschung auf umweltfreundlichere Alternativen.

Dazu gehört die Verwendung von Abfall- oder erneuerbaren Ausgangsstoffen, wie Methan aus der Pyrolyse oder sogar Kohlendioxid, das aus industriellen Prozessen abgeschieden wird, um die gesamte Umweltbelastung zu reduzieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl oder Bewertung einer Synthesemethode hängt vollständig vom beabsichtigten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen kommerziellen Produktion liegt: CVD ist der etablierte Industriestandard aufgrund seiner unübertroffenen Skalierbarkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf präzisen strukturellen Eigenschaften liegt: Die feine Abstimmung der Kontrolle, die CVD bietet, ist notwendig, um kundenspezifische Nanoröhren für Hochleistungsanwendungen zu erstellen.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Sie müssen den Energieverbrauch und den Ausgangsstoff jedes CVD-Prozesses sorgfältig bewerten und aufkommende grüne Chemiealternativen erkunden.

Letztendlich ist die chemische Gasphasenabscheidung die grundlegende Technologie für die Nanoröhrensynthese, aber ihre verantwortungsvolle Anwendung erfordert ein klares Verständnis ihrer betrieblichen Kompromisse.

Zusammenfassungstabelle:

| Aspekt | CVD-Vorteil |

|---|---|

| Skalierbarkeit | Ideal für die großtechnische, kostengünstige kommerzielle Produktion |

| Kontrolle | Präzises Management von Temperatur, Gasfluss und Katalysator für maßgeschneiderte Eigenschaften |

| Qualität | Produziert hochreine Nanoröhren mit überlegener struktureller Integrität |

| Industriestatus | Die dominierende kommerzielle Methode für die moderne Nanoröhrensynthese |

Bereit, hochwertige Kohlenstoffnanoröhren in Ihre Forschung oder Produktentwicklung zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für die hochmoderne Materialsynthese erforderlich sind. Unser Fachwissen unterstützt präzise, skalierbare Prozesse wie CVD. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihre spezifischen Ziele bei der Nanoröhrensynthese zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant