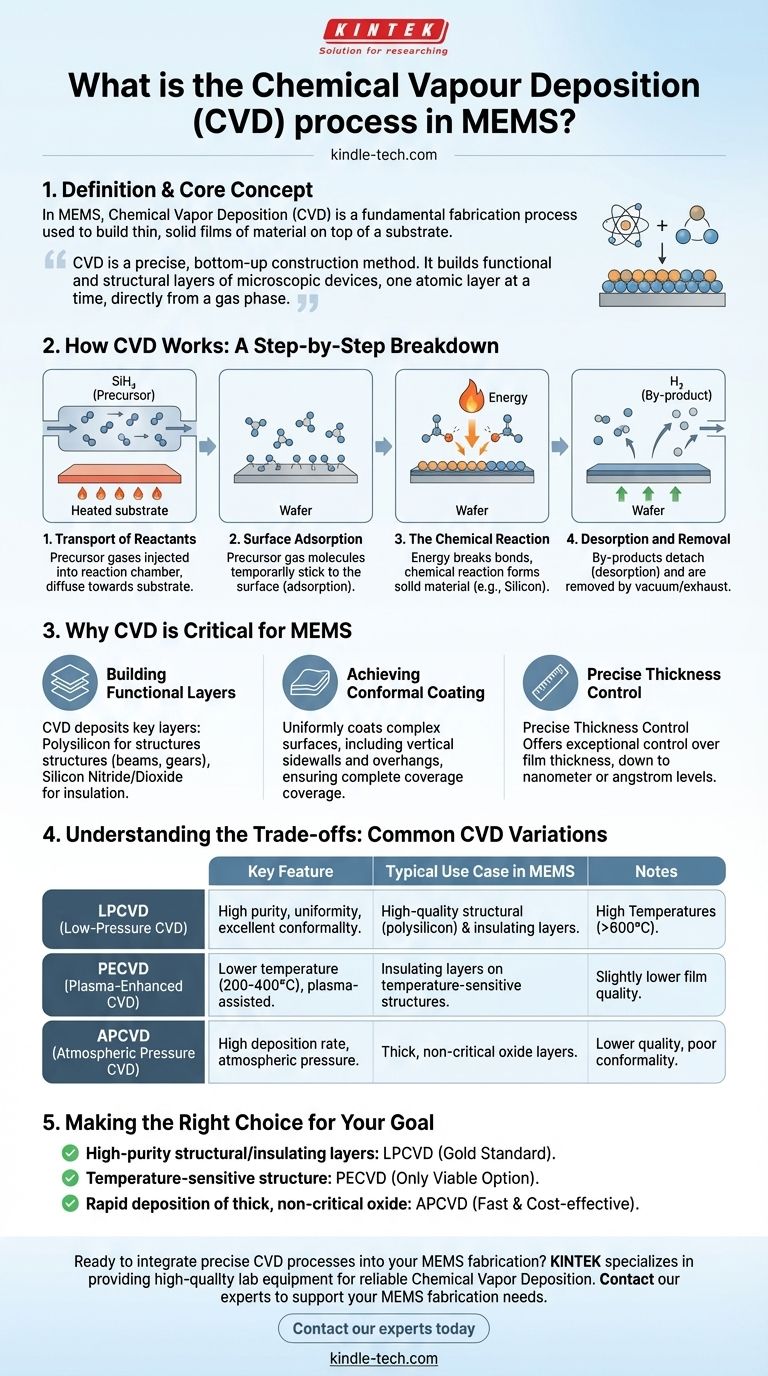

Im Kontext von MEMS ist die chemische Gasphasenabscheidung (CVD) ein grundlegender Herstellungsprozess, der verwendet wird, um dünne, feste Materialschichten auf einem Substrat, typischerweise einem Siliziumwafer, aufzubauen. Dabei werden reaktive Vorläufergase in eine Kammer eingeleitet, die dann auf der erhitzten Substratoberfläche eine chemische Reaktion eingehen, um die gewünschte Materialschicht zu bilden, wobei gasförmige Nebenprodukte zurückbleiben, die abgesaugt werden.

Im Kern ist CVD nicht nur eine Beschichtungstechnik, sondern eine präzise, „Bottom-up“-Konstruktionsmethode. Sie ermöglicht es Ingenieuren, die funktionellen und strukturellen Schichten mikroskopischer Bauteile, Schicht für Schicht, direkt aus der Gasphase aufzubauen.

Wie CVD funktioniert: Eine schrittweise Aufschlüsselung

Der CVD-Prozess kann als eine Abfolge von vier kritischen Ereignissen verstanden werden, die Gas in einen festen, hochreinen Film umwandeln.

Schritt 1: Transport der Reaktanden

Vorläufergase, die die Atome für den Endfilm enthalten (z. B. Silan, SiH₄, für Silizium), werden präzise in eine Reaktionskammer injiziert. Diese Gase diffundieren durch die Kammer und bewegen sich auf den Substratwafer zu.

Schritt 2: Oberflächenadsorption

Sobald die Moleküle des Vorläufergases den Wafer erreichen, „landen“ sie und haften vorübergehend an der Oberfläche. Dieser Prozess, bekannt als Adsorption, ist eine Voraussetzung dafür, dass eine chemische Reaktion stattfindet.

Schritt 3: Die chemische Reaktion

Energie, typischerweise in Form hoher Temperatur, wird auf das Substrat aufgebracht. Diese Energie bricht die chemischen Bindungen in den Molekülen des Vorläufergases auf, was zu einer Reaktion führt, die das gewünschte feste Material (wie Silizium oder Siliziumnitrid) auf der Oberfläche abscheidet.

Schritt 4: Desorption und Entfernung

Die chemische Reaktion erzeugt auch unerwünschte gasförmige Nebenprodukte (z. B. Wasserstoffgas aus Silan). Diese Nebenprodukte lösen sich in einem Prozess namens Desorption von der Substratoberfläche und werden kontinuierlich durch ein Vakuum- oder Absaugsystem aus der Kammer entfernt.

Warum CVD für MEMS entscheidend ist

CVD ist nicht nur eine von vielen Optionen; seine einzigartigen Fähigkeiten sind unerlässlich für die Erstellung der komplexen, dreidimensionalen Strukturen, die in MEMS-Bauteilen zu finden sind.

Aufbau funktioneller Schichten

MEMS-Bauteile werden Schicht für Schicht aufgebaut. CVD ist die primäre Methode zur Abscheidung der wichtigsten dieser Schichten, einschließlich Polysilizium für Strukturkomponenten (wie Balken und Zahnräder) sowie Siliziumnitrid oder Siliziumdioxid für die elektrische Isolierung.

Erreichen einer konformen Beschichtung

Eine der stärksten Eigenschaften von CVD ist seine Fähigkeit, konforme Filme zu erzeugen. Das bedeutet, dass die abgeschiedene Schicht alle Oberflächen einer mikroskopischen Struktur gleichmäßig beschichtet, einschließlich vertikaler Seitenwände und Unterseiten von Überhängen, was eine vollständige und zuverlässige Abdeckung gewährleistet.

Präzise Dickenkontrolle

Die Leistung eines MEMS-Bauteils hängt oft von der genauen Dicke seiner Schichten ab. CVD bietet eine außergewöhnliche Kontrolle und ermöglicht die Abscheidung von Filmen mit Dicken, die bis auf Nano- oder sogar Angström-Ebene kontrolliert werden.

Die Kompromisse verstehen: Gängige CVD-Varianten

Verschiedene MEMS-Fertigungsschritte haben unterschiedliche Anforderungen an Temperatur, Filmqualität und Abscheidungsgeschwindigkeit. Folglich werden mehrere Variationen von CVD eingesetzt, die jeweils unterschiedliche Kompromisse aufweisen.

LPCVD (Low-Pressure CVD – Niederdruck-CVD)

LPCVD arbeitet bei sehr niedrigem Druck und ist das Arbeitspferd für hochreine Filme in MEMS. Es erzeugt Filme mit ausgezeichneter Reinheit, Dickenuniformität und hervorragender Konformität. Der Hauptkompromiss ist die Notwendigkeit sehr hoher Temperaturen (oft >600°C), was es für spätere Verarbeitungsschritte nach der Abscheidung von Metallen ungeeignet macht.

PECVD (Plasma-Enhanced CVD – Plasmaunterstützte CVD)

PECVD verwendet ein energiereiches Plasma, um die chemische Reaktion zu unterstützen. Dieser entscheidende Unterschied ermöglicht die Abscheidung bei viel niedrigeren Temperaturen (typischerweise 200–400°C). Dies ist unerlässlich für die Abscheidung von Isolierschichten auf Strukturen, die bereits temperaturempfindliche Materialien wie Aluminium enthalten. Der Kompromiss ist oft eine etwas geringere Filmqualität und Reinheit im Vergleich zu LPCVD.

APCVD (Atmospheric Pressure CVD – Atmosphärischer Druck CVD)

Wie der Name schon sagt, läuft dieser Prozess bei normalem atmosphärischem Druck ab. Er ist sehr schnell und weist eine hohe Abscheidungsrate auf, erzeugt jedoch typischerweise Filme geringerer Qualität mit schlechter Konformität. Er wird hauptsächlich zur Abscheidung dicker, einfacher Oxidschichten verwendet, bei denen Präzision nicht die Hauptsorge ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen CVD-Prozesses ist eine entscheidende Entscheidung, die auf den spezifischen Anforderungen des Fertigungsschritts basiert.

- Wenn Ihr Hauptaugenmerk auf hochreinen Struktur- oder Isolierschichten liegt: LPCVD ist der Goldstandard für die Herstellung der Kernkomponenten eines MEMS-Bauteils.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einer temperaturempfindlichen Struktur liegt: PECVD ist die einzig gangbare Option, um bereits abgeschiedene Schichten vor Hitzeschäden zu schützen.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung eines dicken, nicht kritischen Oxids liegt: APCVD bietet eine schnelle und kostengünstige Lösung.

Letztendlich ist die chemische Gasphasenabscheidung die grundlegende Technik, die den eigentlichen Aufbau der komplexen, mehrschichtigen Architektur moderner Mikrobauteile ermöglicht.

Zusammenfassungstabelle:

| CVD-Variante | Hauptmerkmal | Typischer Anwendungsfall in MEMS |

|---|---|---|

| LPCVD | Hohe Reinheit & Gleichmäßigkeit, ausgezeichnete Konformität | Hochwertige Struktur- (Polysilizium) & Isolierschichten |

| PECVD | Niedrigere Temperatur (200–400°C), plasmaunterstützt | Isolierschichten auf temperaturempfindlichen Strukturen |

| APCVD | Hohe Abscheidungsrate, atmosphärischer Druck | Dicke, nicht kritische Oxidschichten |

Sind Sie bereit, präzise CVD-Prozesse in Ihre MEMS-Fertigung zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der hochwertigen Laborausrüstung und Verbrauchsmaterialien, die für eine zuverlässige chemische Gasphasenabscheidung unerlässlich sind. Ob Sie neue Mikrobauteile entwickeln oder Ihre Produktionslinie optimieren – unser Fachwissen stellt sicher, dass Sie die Filmqualität, Konformität und Dickenkontrolle erreichen, die Ihre Projekte erfordern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen MEMS-Fertigungsanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird