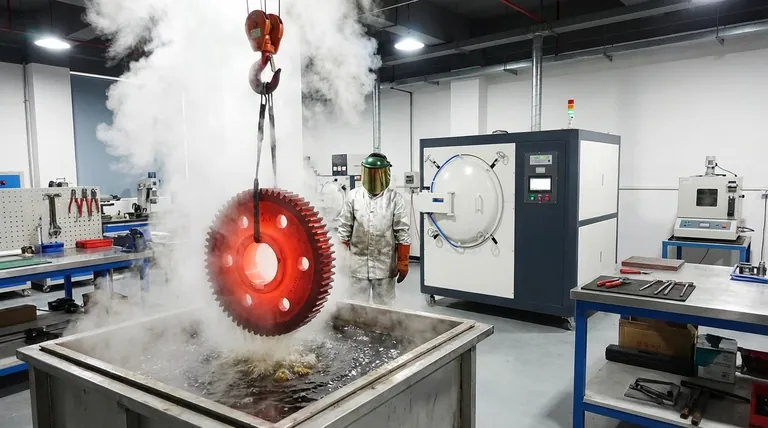

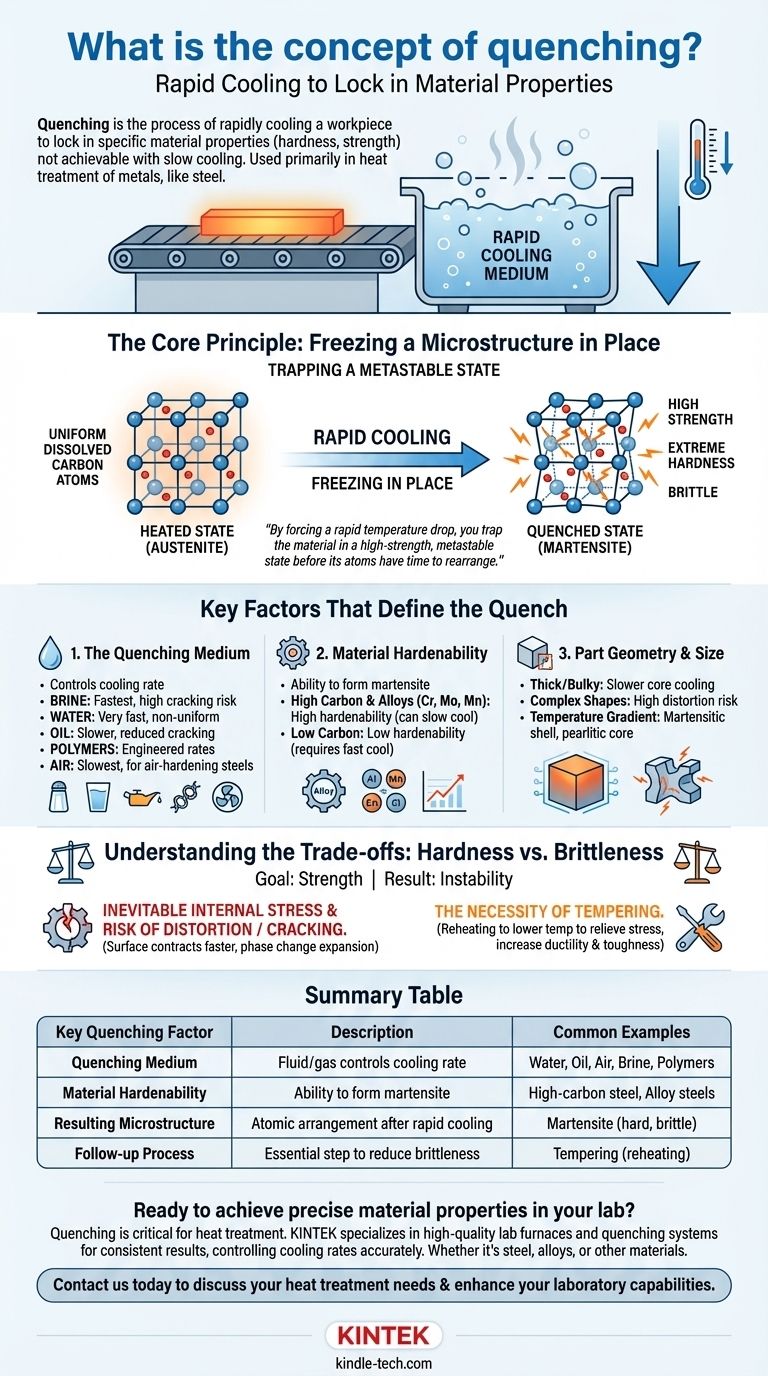

In der Materialwissenschaft ist das Abschrecken der Prozess der schnellen Abkühlung eines Werkstücks, um spezifische Materialeigenschaften zu fixieren, die bei langsamer Abkühlung nicht erreichbar wären. Es ist ein Eckpfeiler der Wärmebehandlung und wird hauptsächlich zur Erhöhung der Härte und Festigkeit von Metallen, insbesondere Stahl, eingesetzt. Der Prozess beinhaltet das Erhitzen des Materials auf eine bestimmte Temperatur und das anschließende Eintauchen in ein Medium wie Wasser, Öl oder Luft.

Beim Abschrecken geht es nicht nur ums Abkühlen; es ist eine kontrollierte Manipulation der atomaren Struktur eines Materials. Durch das Erzwingen eines schnellen Temperaturabfalls wird das Material in einem hochfesten, metastabilen Zustand eingefangen, bevor seine Atome Zeit haben, sich zu einer weicheren, stabileren Form umzuordnen.

Das Kernprinzip: Einfrieren einer Mikrostruktur an Ort und Stelle

Der Zweck des Abschreckens besteht darin, absichtlich eine bestimmte atomare Anordnung oder Mikrostruktur zu erzeugen und zu erhalten, die wünschenswerte mechanische Eigenschaften liefert.

Erhitzen zur Erzeugung eines homogenen Zustands

Vor dem Abschrecken wird ein Metall wie Stahl zunächst in einem Prozess namens Austenitisieren auf eine kritische Temperatur erhitzt. Bei dieser hohen Temperatur wandelt sich die Kristallstruktur des Stahls in eine Phase namens Austenit um, die die einzigartige Fähigkeit besitzt, Kohlenstoffatome in einer homogenen festen Lösung zu lösen. Dies erzeugt einen homogenen Ausgangspunkt mit hoher Energie.

Die entscheidende Rolle der schnellen Abkühlung

Sobald das Material vollständig in seiner Austenitphase ist, beginnt die schnelle Abkühlung des Abschreckvorgangs. Die Abkühlrate ist so schnell, dass die in der Struktur gelösten Kohlenstoffatome keine Zeit haben, zu diffundieren und weichere Strukturen wie Perlit oder Bainit zu bilden.

Die Atome werden im Wesentlichen „eingefroren“. Dies fängt die Kristallstruktur in einem stark beanspruchten, übersättigten Zustand ein und zwingt sie in eine neue Mikrostruktur, die nur aufgrund dieser schnellen Umwandlung existiert.

Das Ergebnis: Die Bildung von Martensit in Stahl

Bei Stahl wird diese neue, eingefangene Mikrostruktur als Martensit bezeichnet. Martensit ist extrem hart und fest, da seine verzerrte, raumzentrierte tetragonale (BCT) Kristallstruktur der Bewegung von Versetzungen widersteht, was der Hauptmechanismus der plastischen Verformung in Metallen ist.

Diese extreme Härte hat jedoch ihren Preis: Abschreckmartensit ist auch sehr spröde und weist erhebliche innere Spannungen auf.

Schlüsselfaktoren, die das Abschrecken definieren

Das Ergebnis des Abschreckens ist kein einzelnes Ergebnis, sondern ein Spektrum von Möglichkeiten, das durch mehrere kritische Variablen gesteuert wird.

Das Abschreckmedium

Die Art der zum Abkühlen verwendete Flüssigkeit oder Gas – das Abschreckmittel – ist der wichtigste Faktor, der die Abkühlrate bestimmt.

- Sole (Salzwasser): Bietet die schnellste Abkühlrate aufgrund der unterdrückten Dampfblasenbildung, birgt aber ein sehr hohes Risiko für Verformung und Rissbildung.

- Wasser: Sorgt für eine sehr schnelle Abkühlung, kann aber zu ungleichmäßiger Kühlung und hohen inneren Spannungen führen.

- Öl: Kühlt deutlich langsamer als Wasser und verringert so das Risiko von Rissen. Es ist eines der gängigsten Abschreckmittel für legierte Stähle.

- Polymere: Polymerlösungen in Wasser können so eingestellt werden, dass sie Abkühlraten zwischen denen von Wasser und Öl liefern.

- Luft: Sorgt für das langsamste Abschrecken. Dies ist nur wirksam bei hochlegierten „luftgehärteten“ Stählen, die so konstruiert sind, dass sie selbst bei langsamer Abkühlung Martensit bilden.

Die Härtbarkeit des Materials

Härtbarkeit ist ein Maß für die Fähigkeit eines Materials, beim Abkühlen Martensit zu bilden. Ein Stahl mit hohem Kohlenstoff- und Legierungsgehalt (wie Chrom, Molybdän oder Mangan) weist eine hohe Härtbarkeit auf. Das bedeutet, dass er langsamer abgekühlt werden kann (z. B. in Öl oder sogar Luft) und dennoch eine volle Härte bis tief in den Kern erreicht. Stähle mit niedrigem Kohlenstoffgehalt haben eine geringe Härtbarkeit und erfordern ein sehr schnelles Abschrecken (Wasser), um hart zu werden, und selbst dann nur an der Oberfläche.

Teilgeometrie und -größe

Ein dickes, sperriges Bauteil kühlt im Kern immer langsamer ab als an der Oberfläche. Dieser Temperaturgradient kann zu einer harten, martensitischen Hülle mit einem weicheren, perlitischeren Kern führen. Dies ist ein wichtiger Gesichtspunkt bei der Konstruktion von Strukturbauteilen, da die Eigenschaften nicht über den gesamten Querschnitt einheitlich sein werden.

Die Abwägungen verstehen: Härte vs. Sprödigkeit

Das Abschrecken ist ein wirkungsvoller Prozess, führt aber zu einem grundlegenden Kompromiss, der verwaltet werden muss. Das Ziel ist Festigkeit, aber das unmittelbare Ergebnis ist oft Instabilität.

Der unvermeidliche Anstieg der inneren Spannungen

Wenn ein Teil abgeschreckt wird, kühlt die Oberfläche viel schneller ab und zieht sich zusammen als das Innere. Diese differentiellen Abkühlung und die Phasenumwandlung in Martensit (die mit einer leichten Volumenexpansion verbunden ist) erzeugen immense innere Spannungen im Material.

Das Risiko von Verformung und Rissbildung

Wenn diese inneren Spannungen die Festigkeit des Materials überschreiten, verformt sich das Teil (verzieht sich) oder reißt im schlimmsten Fall. Dies ist das Hauptrisiko im Zusammenhang mit dem Abschrecken, insbesondere bei der Verwendung aggressiver Abschreckmittel bei komplexen Formen oder hochkohlenstoffhaltigen Stählen.

Die Notwendigkeit des Anlassens

Aufgrund seiner extremen Sprödigkeit und der hohen inneren Spannungen wird ein abgeschrecktes Teil selten in seinem „abgeschreckten“ Zustand verwendet. Fast immer folgt ein zweiter Wärmebehandlungsprozess, das Anlassen.

Das Anlassen beinhaltet das erneute Erhitzen des abgeschreckten Teils auf eine viel niedrigere Temperatur (z. B. 200–650 °C oder 400–1200 °F). Dieser Prozess baut innere Spannungen ab und ermöglicht es, dass etwas Kohlenstoff ausfällt, wodurch die Duktilität und Zähigkeit des Materials erhöht werden, während die Härte nur mäßig verringert wird.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Abschreckstrategie wird ausschließlich durch die endgültigen Eigenschaften bestimmt, die Ihr Bauteil erfordert.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenhärte liegt: Verwenden Sie ein schnelles Abschrecken (Wasser/Sole) bei einem geeigneten Stahl, aber bedenken Sie, dass ein anschließender Anlassschritt obligatorisch ist, um die Sprödigkeit für nahezu alle Anwendungen zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Festigkeit und Zähigkeit liegt: Wählen Sie einen legierten Stahl mit höherer Härtbarkeit und verwenden Sie ein weniger aggressives Abschrecken (Öl), um innere Spannungen zu kontrollieren und das Risiko von Rissen zu verringern.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verformungen bei einem komplexen Teil liegt: Wählen Sie einen luftgehärteten Werkzeugstahl, der speziell dafür entwickelt wurde, eine hohe Härte mit der langsamen Abkühlrate eines Luftabschreckens zu erzielen.

Letztendlich geht es bei der Beherrschung des Abschreckens darum, die Abkühlrate zu kontrollieren, um eine präzise und vorhersagbare Balance zwischen Festigkeit, Zähigkeit und Dimensionsstabilität zu erreichen.

Zusammenfassungstabelle:

| Wesentlicher Abschreckfaktor | Beschreibung | Häufige Beispiele |

|---|---|---|

| Abschreckmedium | Flüssigkeit oder Gas, das die Abkühlrate steuert | Wasser, Öl, Luft, Sole, Polymere |

| Materialhärtbarkeit | Fähigkeit, beim Abkühlen Martensit zu bilden | Hochkohlenstoffstahl, Legierte Stähle |

| Resultierende Mikrostruktur | Atomare Anordnung nach schneller Abkühlung | Martensit (hart, spröde) |

| Nachfolgeprozess | Wesentlicher Schritt zur Reduzierung der Sprödigkeit | Anlassen (erneutes Erhitzen auf niedrigere Temperatur) |

Bereit, präzise Materialeigenschaften in Ihrem Labor zu erzielen?

Das Abschrecken ist ein kritischer Schritt bei der Wärmebehandlung, und das richtige Equipment ist für konsistente, zuverlässige Ergebnisse unerlässlich. Bei KINTEK sind wir auf hochwertige Laboröfen und Abschreckanlagen spezialisiert, die für Materialwissenschaft und Metallurgie entwickelt wurden. Ob Sie mit Stahl, Legierungen oder anderen Materialien arbeiten, unsere Lösungen helfen Ihnen, die Abkühlraten genau zu steuern, um die perfekte Balance zwischen Härte und Zähigkeit zu erreichen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Wärmebehandlungsanforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann. Nehmen Sie über unser Kontaktformular Kontakt auf – lassen Sie uns gemeinsam stärkere Materialien entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Vakuumhärtung? Erzielen Sie überragende Präzision und Sauberkeit für kritische Komponenten

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Wie vergleichen sich Argon- und Stickstoffkühlung in Vakuumöfen? Ein Leitfaden für schnelleres, günstigeres Abschrecken

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung

- Was leistet eine Vakuumkammerofen? Hochreine Wärmebehandlung für überlegene Komponenten